某自動步槍導氣系統動力學仿真分析

張小石,王憲升,喻 翔,朱智勇

(重慶建設工業(集團)有限責任公司,重慶 401320)

0 引言

步槍在近距離戰場和城市巷戰中發揮著不可替代的作用,步槍自動機是步槍的一個重要零部件,研究自動機的動力學特性對提高自動步槍的可靠性有著重要意義[1],其中連發是自動步槍的一項重要性能。本文根據導氣式自動步槍的參數,運用ADAMS軟件建立了步槍的虛擬樣機模型,通過傳感器和仿真腳本的聯合使用,實現了三連發外力載荷的施加,得到了三連發自動機的動力學特性曲線,并對導氣孔直徑分別為2.3 mm、2.5 mm、2.7 mm三連發槍機框速度、槍機速度、槍機框-擊錘接觸力、槍機-擊錘接觸力進行了仿真分析。

1 自動步槍結構及工作原理

1.1 自動步槍結構

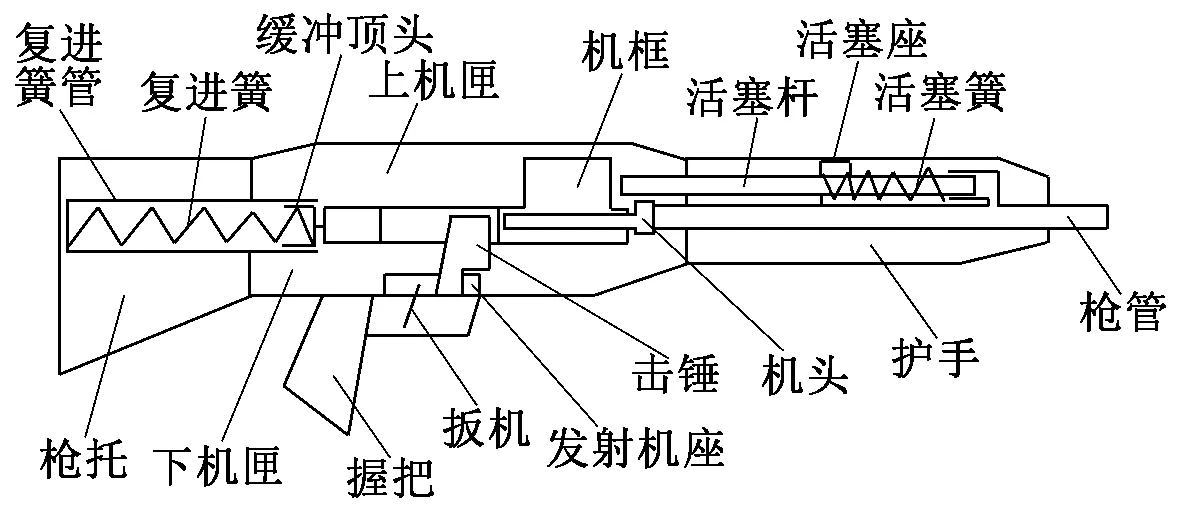

某導氣式自動步槍主要由槍管、活塞簧、活塞座、活塞桿、機框、上機匣、緩沖頂頭、復進簧、復進簧管、槍托、下機匣、握把、扳機、發射機座、擊錘、機頭、護手等主要零件組成,其結構簡圖如圖1所示。

圖1 某導氣式自動步槍的結構原理簡圖

1.2 工作原理

射手扣扳機,擊錘回轉打擊擊針,擊針打響底火,完成擊發動作;火藥氣體通過導氣箍的導氣孔進入調節器,推動活塞和機框一起后坐做功,活塞走完活塞行程就停止后坐,機框帶動機頭走完開鎖前自由行程,機頭完成開鎖與機框一起后坐,機框在后坐的過程中完成抽殼、拋殼等動作,同時壓倒擊錘撞擊緩沖頂頭壓縮復進簧,當復進簧壓縮到位后停止后坐;機框后坐到位后,在復進簧的作用下機框開始復進,機框在復進的過程中完成推彈、機頭閉鎖動作,機頭走完閉鎖后自由行程,機框與節套碰撞,槍機復進到位,等待擊錘回轉打擊擊針進入下一個循環。

2 虛擬樣機模型的建立

2.1基本假設

由于自動步槍在擊發過程中零部件間的相互受力和相對運動比較復雜,在建立ADAMS模型時抓住主要影響因素,忽略次要影響因素,在不影響模型合理性的基礎上,做出以下假設[2]:

(1)自動步槍中的各構件作剛體處理。

(2)不考慮人體的緩沖作用,機匣與地固定。

(3)忽略彈丸發射時槍管膛線對彈丸的阻力,將火藥燃氣的作用換算成氣室力作為外力直接加載到活塞導桿上。

(4)忽略一些不參加機構動作的零件。

(5)內彈道解算過程中遵循火藥燃燒的基本假設。

2.2 多剛體模型的建立

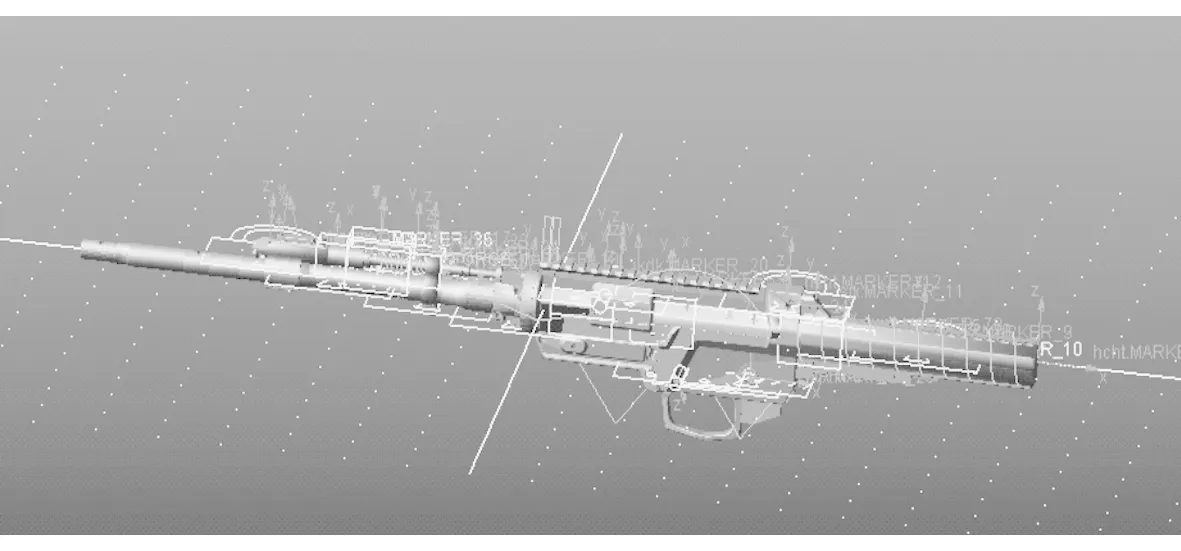

運用三維建模軟件NX.11建立自動步槍的三維實體模型,如圖2所示。在NX.11中將三維實體模型以step中性格式文件形式保存,在ADAMS2018中將step格式文件打開并進行動力學仿真,按照自動步槍射擊時的運動約束和受力情況,分別對自動步槍ADAMS2018模型添加約束和施加載荷。該自動步槍的動力學模型如圖3所示。該仿真模型中共有16個剛體,9個固定副,2個滑移副,2個旋轉副,1個圓柱副,10個碰撞接觸,3個單點力,4個彈簧阻尼器,1個仿真腳本,3個樣條曲線,1個傳感器。模型自由度D=6×16-6×9-5×2-6×2-4×1=16。鋼與鋼的靜摩擦因數為0.15,動摩擦因數有潤滑時一般為0.05~0.1。本文中機框與機匣的接觸副剛度為108N/m,阻尼為104Ns/m,穿透深度為10-4mm,庫倫靜摩擦因數為0.15,動摩擦因數為0.075,動摩擦和靜摩擦的轉換速度為1 m/s。

圖2 自動步槍三維模型

圖3 ADAMS中建立的自動步槍動力學模型

3 載荷參數的確定

載荷參數是自動步槍動力學仿真時主要的考慮因素。根據自動步槍連發射擊過程中的實際受力情況,主要的載荷有膛底合力、氣室壓力、抽殼阻力和各彈簧的作用力等。

3.1 膛底合力計算

火藥燃氣壓力是步槍自動機產生運動的原動力。根據自動武器動力學的有關知識,可知膛底壓力pt和平均壓力p的半經驗公式為:

(1)

Fgh=Spt.

(2)

其中:φ1為次要功計算系數;ω為裝藥量;m為彈丸質量;Fgh為膛底合力;S為槍膛橫截面積。

通過查閱該步槍的內彈道實驗數據,根據內彈道方程,采用龍哥庫塔差分算法在MATLAB中編程,可解算出時間和膛底壓力pt的關系。

3.2 氣室壓力的計算

氣室內火藥燃氣壓力的變化規律與膛內氣體壓力和導氣裝置的結構參數有關,根據布拉文經驗公式,氣室壓力PS計算公式[3]為:

(3)

其中:Pd為彈頭經過導氣孔瞬時的膛內平均壓力;b為與膛內壓力沖量有關的時間系數;α為與導氣裝置結構參數有關的系數;t為氣室壓力工作時間。

根據氣室壓力變化規律,結合式(3),通過MATLAB軟件編寫氣室壓力程序,可解算出氣室壓力與時間的關系。

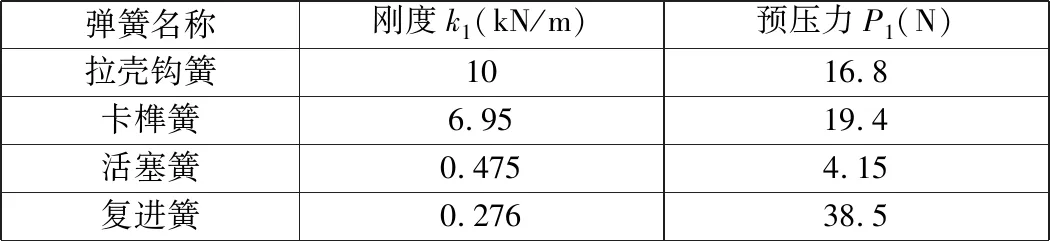

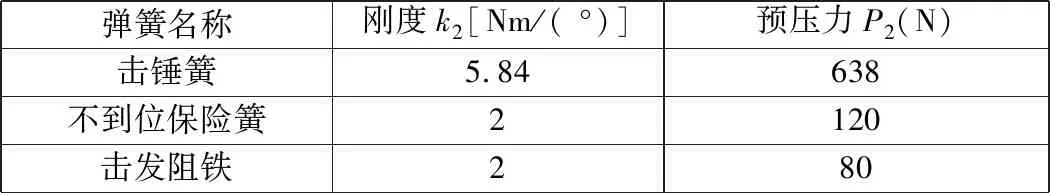

3.3 彈簧力

該導氣式自動步槍中用到的彈簧有壓縮彈簧和扭轉彈簧兩種,用到的壓簧有拉殼鉤簧、卡榫簧、活塞簧、復進簧等,扭簧有擊錘簧、不到位保險簧和擊發阻鐵。主要彈簧參數[4]如表1和表2所示。

表1 壓縮彈簧參數

表2 扭轉彈簧參數

4 傳感器設置及外力施加

要實現以上3個力的施加,考慮到步槍在每一發的射擊過程中伴隨著強烈的沖擊和震動,及各震動間的耦合,導致自動機的每個自動循環過程不相等,從而導致膛底合力、氣室壓力、抽殼阻力的施加時機存在不確定性,因此采用傳統(靠時間來施加外力)的方法是行不通的。

本文采用MATLAB通過插值得到膛底壓力、氣室壓力的樣條曲線,每次載荷工作的時間都是從0開始,參變量時間在不斷地增加。所以,要實現工作載荷在每次復進到位時間參量從0的添加,就要減去這一次槍機復進到位的全部仿真時間,而這個仿真時間是通過ADAMS中傳感器sensor的返回值senval來實現的[5]。傳感器的設置方法如下:

在機框上設置一個marker點36、槍管上設置一個marker點43,這兩點沿槍管軸線距離最小時傳感器被觸發,傳感器的返回值為此時的時刻。具體形式如下:

sensor_1,value=0.0165,EQ,FUNCTION=DM(MODEL_jikuang_MARKER_36,MODEL_qiangguang_MARKER_43),EVALUTE=time

其中:Sensor_1為傳感器名稱;value為兩個marker點之間的最小距離;EQ,FUNCTION為傳感器的功能條件;EVALUTE為傳感器的評估條件。

氣室壓力的添加形式為:

if(time-senval(sensor_1)-1.7e-003:0,0,if(time-senval(sensor_1)-9.6e-003:1.011*AKSPL(time-senval(sensor_1)-9.6e-003,0,spline_2,0)*0.82*0.0055^2),0,0)

其中:AKSPL函數為樣條曲線輸入函數;spline_2為氣室壓力曲線;senval(sensor_1)為傳感器的返回值[6,7]。

5 模型驗證

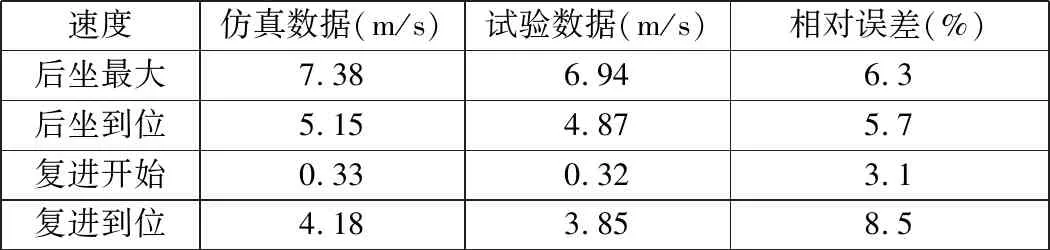

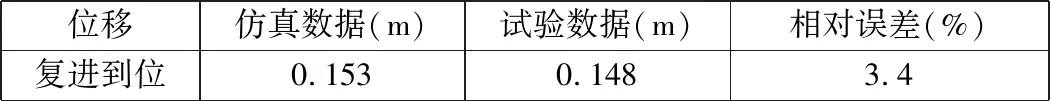

為了驗證虛擬樣機和仿真模型的可信度,本文將仿真結果和試驗結果進行對比,選取槍機框連發的速度和位移的平均相對誤差作為動力學模型的校驗指標,若平均相對誤差在10%以內,則認為仿真模型是可信的。槍機框的三連發平均速度仿真數據和試驗數據對比如表3所示,三連發平均位移仿真數據和試驗數據對比如表4所示[8,9]。

表3 槍機框三連發平均速度仿真數據和試驗數據對比

表4 槍機框三連發平均位移仿真數據和試驗數據對比

6 發射動力學仿真分析

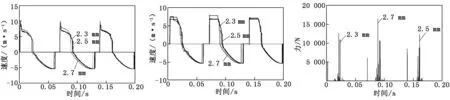

本文通過對某自動步槍虛擬樣機模型進行動力學仿真分析,得到了機框的連發動力學特性曲線,導氣孔直徑分別為2.3 mm、2.5 mm、2.7 mm時三連發槍機框和槍機速度仿真結果如圖4、圖5所示。由圖4、圖5可知:加大導氣孔直徑能增加氣室力使得自動機有足夠的運動能量抵抗泥沙、煙霧等惡劣條件的不良影響,能明顯提高自動機開始時的最大后坐速度,從而減少自動機循環所使用的時間,加快射頻,但是對射擊精度有一定的影響;減小導氣孔直徑使得導氣室壓力變小,從而使得自動機后坐到位速度減小,進而使得自動機后坐到位對機匣沖擊減小,有利于射擊精度的提高,自動機循環時間在這種情況下會有所增加,射頻降低。

圖4 不同導氣孔直徑下三連發槍機框速度仿真結果 圖5 不同導氣孔直徑下三連發槍機速度仿真結果 圖6 不同導氣孔直徑下三連發槍機框-擊錘接觸力曲線

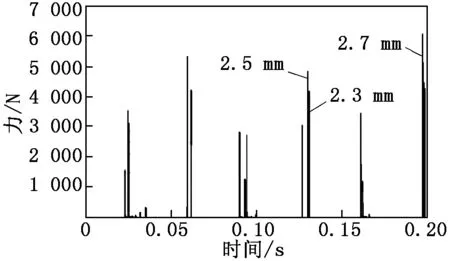

不同導氣孔直徑下三連發槍機框-擊錘和槍機-擊錘接觸力曲線如圖6、圖7所示。由圖6、圖7可知:隨著導氣孔直徑的增大,進入氣室的火藥燃氣越多,在槍機后坐做功的過程中氣室壓力的縮減越明顯,槍機框-擊錘和槍機-擊錘的接觸力突變很大,導氣孔直徑為2.7 mm時槍機框-擊錘接觸力最大為16 235.4 N,槍機-擊錘接觸力最大為6 124.4 N;導氣孔直徑為2.3 mm時槍機框-擊錘接觸力最大可達12 134.3 N,槍機-擊錘接觸力最大為4 226.7 N。導氣孔過大不利于提高武器射擊精度和延長武器的使用壽命,氣室壓力越大對導氣孔、調節器和活塞的間隙沖刷和燒蝕越嚴重,進一步惡化導氣裝置在高溫高壓下的工作環境[10]。

圖7 不同導氣孔直徑下三連發槍機-擊錘接觸力曲線

7 結論

本文基于ADAMS建立了某自動步槍的動力學仿真模型,確定了膛底合力、氣室壓力、抽殼阻力等載荷參數,設置位移傳感器來控制外力的施加時機,成功解決了自動機復進到位為初始狀態的載荷施加。對導氣孔直徑分別為2.3 mm、2.5 mm、2.7 mm三連發槍機框速度、槍機速度、槍機框-擊錘接觸力、槍機-擊錘接觸力進行了仿真分析,得到了機框的連發動力學特性曲線,可為自動機的設計、射頻和后續自動步槍動力學仿真提供參考,為槍械導氣系統設計提供了定量分析依據,為槍械的研制提供新的改進方法。