車(chē)用翼型熱管散熱器參數(shù)化分析與模型研究*

王志濤,王 棟,劉佳鑫,3,龍海洋,李耀剛,張 碩

(1.華北理工大學(xué) 機(jī)械工程學(xué)院,河北 唐山 063210;2.唐山圓方機(jī)械設(shè)備有限公司,河北 唐山 064000;3.華中科技大學(xué) 能源與動(dòng)力學(xué)院,湖北 武漢 430074)

0 引言

隨著工程車(chē)輛的廣泛應(yīng)用,車(chē)輛的工作負(fù)荷也越來(lái)越大,對(duì)散熱系統(tǒng)進(jìn)行分析研究,以保證車(chē)輛有良好的散熱,對(duì)于車(chē)輛安全可靠運(yùn)行有著重要作用。

國(guó)內(nèi)學(xué)者秦四成等[1]對(duì)工程車(chē)輛機(jī)罩進(jìn)行了改進(jìn),從而提高了散熱器模塊的性能;黃曉明等[2]通過(guò)不斷改變翅片參數(shù),對(duì)自然對(duì)流情況下的散熱器進(jìn)行仿真分析,提出了翅片優(yōu)化原則;趙駱偉[3]利用整車(chē)的散熱數(shù)據(jù)對(duì)散熱器組進(jìn)行了改進(jìn)研究;劉佳鑫等[4]對(duì)散熱器進(jìn)行了多方面的研究;董軍啟等[5]對(duì)板翅開(kāi)窗翅片、平直翅片和百葉窗翅片的散熱性能和阻力性能進(jìn)行了分析;肖寶蘭等[6]分析了散熱器各參數(shù)對(duì)其散熱和流動(dòng)性能影響的大小;劉曉[7]通過(guò)仿真證明相同尺寸下的管帶式散熱器性能高于管片式散熱器。國(guó)外學(xué)者在提高散熱器性能方面做得研究相對(duì)廣泛,Ahmed S A等[8]利用TiO2水納米流體增強(qiáng)散熱器的散熱性能;Vaelikangas T等[9]通過(guò)添加渦發(fā)生器達(dá)到增強(qiáng)散熱器整體性能的目的。

本文針對(duì)國(guó)內(nèi)某型號(hào)工程車(chē)輛,利用CFD(Computational Fluid Dynamics)對(duì)其不同熱管和翅片布置下的散熱器單元進(jìn)行仿真分析,并對(duì)仿真與實(shí)驗(yàn)數(shù)據(jù)進(jìn)行對(duì)比分析,從而為翼型散熱器進(jìn)一步研究提供一定的理論支持。

1 散熱器仿真模型

1.1 散熱器單元體模型

在已有研究的基礎(chǔ)上,根據(jù)廠商提供的結(jié)構(gòu)參數(shù),利用UG NX 8.0建立某工程車(chē)輛的管片式散熱器模型。

散熱器主要由進(jìn)水室、出水室和芯體這三部分組成,芯體為管式散熱器的主要結(jié)構(gòu)。管片式散熱器芯體模型如圖1所示,芯體由翅片和熱管組成,芯體的具體結(jié)構(gòu)參數(shù)如表1所示。

圖1 管片式散熱器芯體模型

表1 散熱器芯體結(jié)構(gòu)參數(shù)

1.2 CFD網(wǎng)格劃分以及邊界設(shè)置

利用ANSYS進(jìn)行網(wǎng)格劃分,此處采用混合網(wǎng)格對(duì)模型進(jìn)行網(wǎng)格劃分;同時(shí),在邊界層起始位置將結(jié)構(gòu)性網(wǎng)格按比例縮放,直至覆蓋整個(gè)翅片,翅片網(wǎng)格劃分如圖2所示,網(wǎng)格劃分?jǐn)?shù)量約為200萬(wàn)。

圖2 翅片網(wǎng)格劃分

為了便于研究,將熱管側(cè)邊界設(shè)置為恒溫,為了得到穩(wěn)定的氣流,將單元體前后分別延長(zhǎng),翅片單元體邊界設(shè)置如圖3所示。

圖3 翅片單元體邊界設(shè)置

1.3 試驗(yàn)驗(yàn)證

在Fluent中進(jìn)行流體動(dòng)力學(xué)仿真分析,為了驗(yàn)證模型的準(zhǔn)確性,在出、入口截面處布置溫度以及風(fēng)速傳感器,將所得數(shù)據(jù)換算成換熱系數(shù)與壓力損失。圖4、圖5分別為壓力損失與換熱系數(shù)實(shí)驗(yàn)數(shù)據(jù)和仿真結(jié)果的對(duì)比,從圖中可以看出二者擬合較好,因此可知該模型是準(zhǔn)確的。

圖4 壓力損失對(duì)比 圖5 空氣側(cè)換熱系數(shù)對(duì)比

2 翼型熱管散熱器參數(shù)對(duì)性能的影響

2.1 翅片結(jié)構(gòu)參數(shù)對(duì)散熱器換熱特性影響分析

2.1.1 叉排與順排對(duì)散熱器換熱特性的影響分析

叉排是指前排兩熱管間隔的中央為后排熱管的位置(如圖1所示),前后兩排熱管數(shù)差1;順排是指兩排熱管位置前后對(duì)齊,前后兩排熱管數(shù)相等。對(duì)叉排與順排的散熱器芯體模型進(jìn)行仿真分析,結(jié)果如圖6所示。從圖6可以看出,當(dāng)氣體流速達(dá)到12 m/s時(shí),叉排散熱器的換熱系數(shù)高出順排散熱器的換熱系數(shù)22.4%。究其原因主要是因?yàn)椴媾派釙r(shí),熱管在兩側(cè)交替持續(xù)散熱,換熱效率高。

圖6 叉排與順排布置換熱系數(shù)對(duì)比 圖7 管排數(shù)對(duì)換熱特性的影響

2.1.2 管排數(shù)對(duì)散熱器換熱特性影響分析

管排數(shù)為芯體厚方向上管的數(shù)量,本文分析時(shí)選定管排數(shù)分別為3、4、5,仿真結(jié)果如圖7所示。從圖7可以看出,換熱系數(shù)隨著散熱器管排數(shù)增加而增大。究其原因是管排數(shù)的增多實(shí)際上是增加了換熱通道,因此管排數(shù)越多散熱器的換熱性能越好。

2.1.3 管長(zhǎng)徑Ph對(duì)散熱器換熱特性影響分析

管長(zhǎng)徑Ph分別選定為9 mm、14 mm、19 mm,仿真結(jié)果如圖8所示。從圖8可以看出,隨著流速的增加,管長(zhǎng)徑越大散熱器的換熱效果越好。

圖8 不同管長(zhǎng)徑對(duì)換熱特性的影響 圖9 叉排與順排阻力特性對(duì)比

2.2 翅片結(jié)構(gòu)參數(shù)對(duì)散熱器阻力特性影響分析

2.2.1 叉排與順排對(duì)散熱器阻力特性影響分析

叉排與順排對(duì)散熱器阻力特性影響仿真分析結(jié)果如圖9所示。從圖9可以看出,當(dāng)氣體流速達(dá)到12 m/s時(shí)叉排散熱器壓力損失比順排散熱器的高出約13.24%。綜合換熱特性分析,叉排布置更能夠提升散熱器的換熱效果。

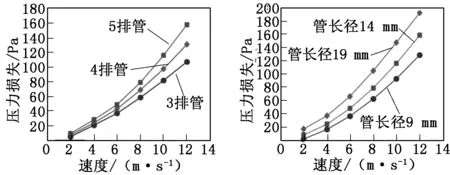

2.2.2 管排數(shù)對(duì)散熱器阻力特性影響分析

管排數(shù)對(duì)散熱器阻力特性影響仿真分析結(jié)果如圖10所示。從圖10可以看出,當(dāng)氣體流速達(dá)到12 m/s時(shí),5排管散熱器與3排管散熱器相比壓力損失大48.04%。綜合換熱特性分析,管排數(shù)的增加雖然可以提升散熱器的換熱特性,但是壓力損失較大,制造加工成本提高,實(shí)際應(yīng)用中應(yīng)酌情考慮。

圖10 管排數(shù)對(duì)阻力特性的影響 圖11 管長(zhǎng)徑對(duì)阻力特性的影響

2.2.3 管長(zhǎng)徑對(duì)散熱器阻力特性影響分析

管長(zhǎng)徑對(duì)散熱器阻力特性影響仿真分析結(jié)果如圖11所示。從圖11可以看出,在高流速狀態(tài)下,19 mm的管長(zhǎng)徑壓力損失較大,在流速12 m/s時(shí),19 mm的管長(zhǎng)徑的散熱器比9 mm管長(zhǎng)徑的散熱器壓力損失大約48.92%。分析其主要原因是熱管與空氣接觸面積增加,導(dǎo)致壓力損失呈非線性增長(zhǎng)。

3 結(jié)論

(1)對(duì)模型進(jìn)行仿真并與實(shí)驗(yàn)數(shù)據(jù)對(duì)比驗(yàn)證,二者數(shù)據(jù)擬合較好,可知該模型是準(zhǔn)確的。

(2)在對(duì)翼型散熱器的結(jié)構(gòu)改進(jìn)優(yōu)化時(shí),管列、管排間距增大對(duì)散熱器的散熱性能提升最為明顯,但其增大會(huì)對(duì)壓力損失有一定的影響,故在實(shí)際工程車(chē)輛中應(yīng)用時(shí)應(yīng)綜合考慮。