基于磁力驅動器的微細電火花加工實驗研究*

徐程程,陳 麗,孫 鳳,徐方超,金俊杰,張曉友,2

(1.沈陽工業大學 機械工程學院,遼寧 沈陽 110870;2.日本工業大學 機械工學科,日本 埼玉 345-8501)

0 引言

電火花加工是一種去除材料的非接觸特種加工工藝,基于工件和電極之間的脈沖火花放電,產生瞬時的高溫,對浸沒在工作介質中金屬工件的局部金屬材料進行電腐蝕[1]。電火花加工具有能夠加工所有導電材料、不受限于材料的強度和硬度、可加工復雜模具材料等優點[2]。

相比于銑削加工,傳統電火花加工效率較低。為提高電火花加工效率,國內外學者進行了大量的研究,主要包括改善機床結構[3]、電極旋轉或震動式加工[4]、改變工作液[5]和提高伺服系統響應[6]等方法。在傳統電火花加工機床中,伺服驅動系統由多個傳統電機加單自由度滾珠絲杠構成,存在中間轉化環節多、系統響應速度較慢、加工精度低、對極間放電信號響應不及時等一系列問題,導致極間放電不穩定、極間碎屑產物不易排出。

為了提高電火花加工的速度和精度,本文提出了一種將PID控制磁力驅動器與傳統電火花加工機床協同控制進行放電加工的方法。在電火花加工過程中,利用磁力驅動器提高對極間放電信號的響應速度,在軸向帶動工具電極及時定位,提高有效放電概率,進而提高電火花加工效率。

1 Micro-EDM磁力驅動器結構及工作原理

1.1 Micro-EDM磁力驅動器結構

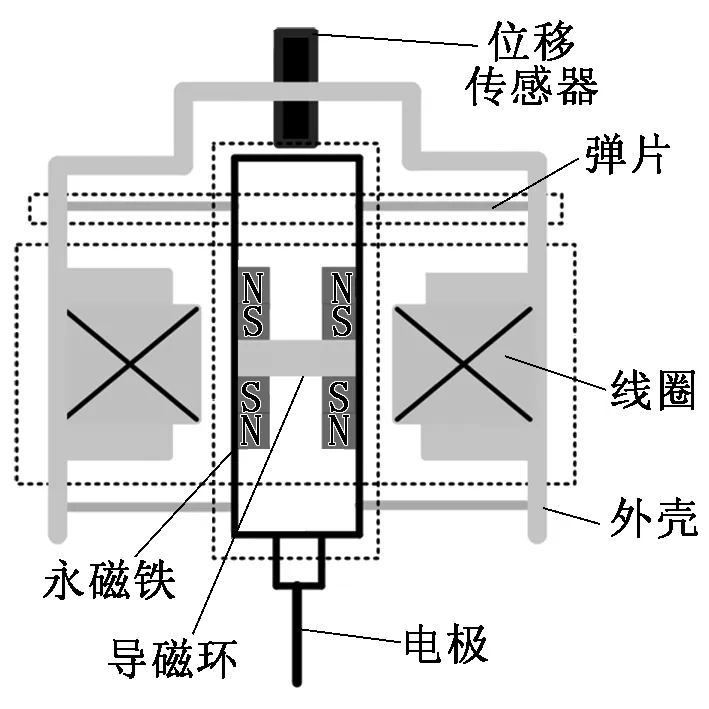

磁力驅動器與電火花加工機床的主軸連接,磁力驅動裝置主要由線圈部分、動子部分、定位彈片及外殼部分組成,如圖1所示,其中,線圈部分由6個并聯的銅線線圈組成;動子由電極、導磁環和兩個相對放置的永磁鐵組成;動子與外殼部分由上、下兩個定位彈片進行連接,約束動子徑向(X、Y方向)的平動和轉動,并抵消動子的重力。

圖1 磁力驅動器結構

1.2 Micro-EDM磁力驅動器運動原理

圖2為磁力驅動器控制電極軸向(Z方向)運動原理圖。

當放電加工開路時,則極間期望電壓Ur<極間反饋電壓Us,此時極間放電通道無法形成,放電加工無法進行,因此需要磁力驅動器快速驅動電極向下微運動,促進放電加工的進行。當放電加工處于短路時,則Ur>Us,此時放電加工處于異常放電狀態,且加工電蝕產物無法及時排出,因此需要磁力驅動器快速驅動電極向上微運動,促進放電的進行和電蝕產物的排出。

2 Micro-EDM磁力驅動器控制原理

圖3為磁力驅動器極間電壓PID控制系統原理圖。整個控制系統采用的是極間電圧閉環控制。

圖3 磁力驅動器極間電圧PID控制系統原理圖

3 實驗分析與驗證

為了檢驗有磁力驅動器的微細電火花加工實際效果,使用蘇州新火花機床有限公司生產的SPZ450微細電火花機床,對傳統電火花加工機床和常規PID控制磁力驅動器與傳統電火花加工機床協同控制進行加工實驗研究,并從加工效率和加工表面質量方面對微細電火花加工磁力驅動器控制系統性能進行驗證。

圖4為微細電火花加工控制實驗系統,其中,電極為直徑4 mm的黃銅圓柱電極,加工工件為45鋼,工作液為煤油,加工極性為正極性。

1-微細電火花機床;2-磁力驅動器;3-工具電極;4-加工工件;5-極間電壓檢測電路;6-開關直流電源;7-計算機;8-DSPACE1104;9-萬用表;10-功率放大器

微細電火花加工機床參數見表1。

表1 微細電火花加工機床參數

3.1 加工效率對比

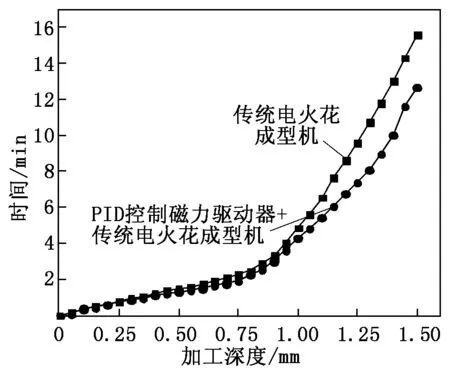

在相同的加工條件下,傳統電火花加工機床和PID控制磁力驅動器與傳統電火花加工機床協同控制分別在小孔量程為0 mm~1.5 mm的情況下進行小孔加工實驗,每隔0.05 mm記錄一次小孔的加工時間,為排除受到較大的異常放電影響的小孔,進行了一定數量的加工實驗,然后各取其時間平均值作為樣本數據。圖5為以上兩種加工情況下微細電火花加工深度與加工時間之間的關系。

圖5 加工深度與加工時間之間的關系

經計算可得,傳統電火花加工機床的平均加工速度為3.371 μm/s,常規PID控制磁力驅動器與傳統電火花加工機床協同控制的平均加工速度為4.038 μm/s,相比于傳統電火花加工機床,常規PID控制磁力驅動器與傳統電火花加工機床協同控制的微細電火花加工效率提高了20%。

3.2 加工質量對比

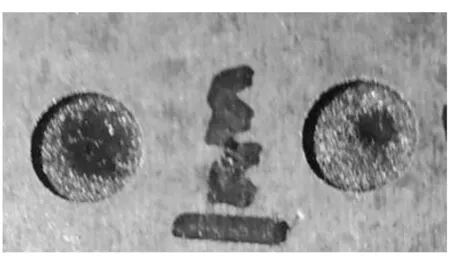

圖6為加工實物圖,其中左邊和右邊分別為傳統電火花加工機床、常規PID控制磁力驅動器與傳統電火花加工機床協同控制加工的孔深為1 mm的小圓孔。

圖6 加工實物對比

由圖6可知,通過對比加工表面質量,有磁力驅動器的加工效果更好,被加工工件的表面積碳顯著降低,工件表面質量得到有效改善。

4 結論

針對微細電火花加工中的軸向定位不及時、極間碎屑產物不易排出等問題,采用常規PID控制磁力驅動器與傳統電火花加工機床協同控制進行加工,以驅動電極在軸向快速定位,可維持有效放電間隙、促進極間碎屑的排出,從而提高電火花加工效率。通過微細電火花加工實驗,根據加工效率和加工表面質量對微細電火花加工磁力驅動器控制系統的實際加工效果進行了驗證。實驗結果表明:相比于傳統電火花加工機床,常規PID控制磁力驅動器與傳統電火花加工機床協同控制的微細電火花加工效率提高了20%,工件表面質量也得到了改善。