基于ZigBee技術的窖池固態發酵溫度實時監測系統

張保華,吳 迪,產阿明,楊金玉

(安徽大學電子信息工程學院,安徽合肥 230601)

白酒是利用傳統的發酵技術而制成的中國傳統民族食品,蘊含著濃厚的歷史氣息[1]。近幾年,國內白酒企業積極開展白酒制造自動化的研究。中國釀酒工業協會指出,酒業要實施“中國白酒158計劃”[2],即結合計算機信息處理技術,傳感與檢測技術,無線傳感器網絡通訊技術等[3],實現白酒生產過程的全自動化。白酒生產需要經過一系列的工藝,其中包括固態發酵、蒸餾生產、酒體勾兌等。

白酒的發酵機理比較復雜,發酵期間各種成分含量檢測困難,難以對其建立模型。目前,固態發酵未能實現全自動化,需要逐步實現。適宜的窖池溫度等參數會大大的影響到白酒品質,因此提出一種基于ZigBee 技術的窖池固態發酵溫度實時監測系統是非常有必要的。

1 系統總體結構設計

基于ZigBee 技術的窖池固態發酵溫度實時監測系統主要由監測終端系統與上位機系統組成。監測終端系統由終端監測節點、路由器節點和協調器節點組成,各節點使用的主控芯片均是CC2530F256。終端監測節點將采集處理后的數據通過路由中繼轉發給協調器,協調器接收到數據后使用MODBUS-RTU 通訊協議發送給上位機系統,在上位機系統中監測不同時段內窖池的溫度值,顯示變化趨勢。系統總體結構設計如圖1所示。

2 系統硬件設計

基于ZigBee 技術的窖池固態發酵溫度實時監測系統中最為重要的部分是終端監測系統的各個節點設計,我們可以根據各個節點所實現的功能不同,進行相應的軟硬件配置。

2.1 核心控制模塊與人機交互模塊

監測終端系統主要由終端監測節點、路由器節點和協調器節點3 個部分組成,這3 個部分的核心控制模塊與人機交互模塊是相同的,可以進行獨立設計后用于這3 個不同功能節點上。

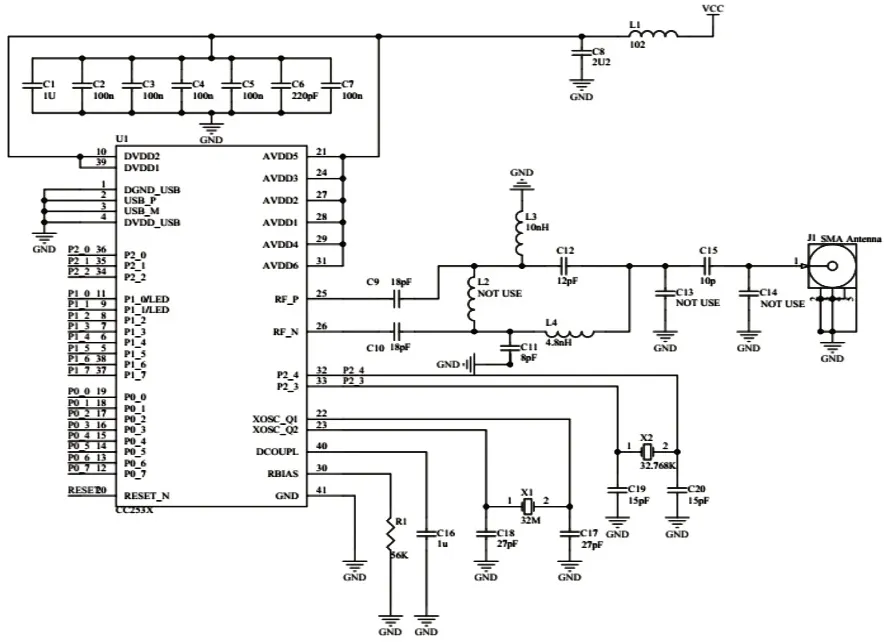

核心控制模塊是各個節點硬件電路設計中最為重要的部分,它就是各個節點的大腦,該模塊選用的主控芯片是基于8051 CPU 內核的CC2530F256。它不僅內部集成了高性能的RF 收發器,而且還具有電源管理功能,可以實現低功耗的設計,這樣大大的延長了終端設備的續航能力。核心控制模塊電路設計如圖2 所示。

圖2 核心控制模塊原理圖

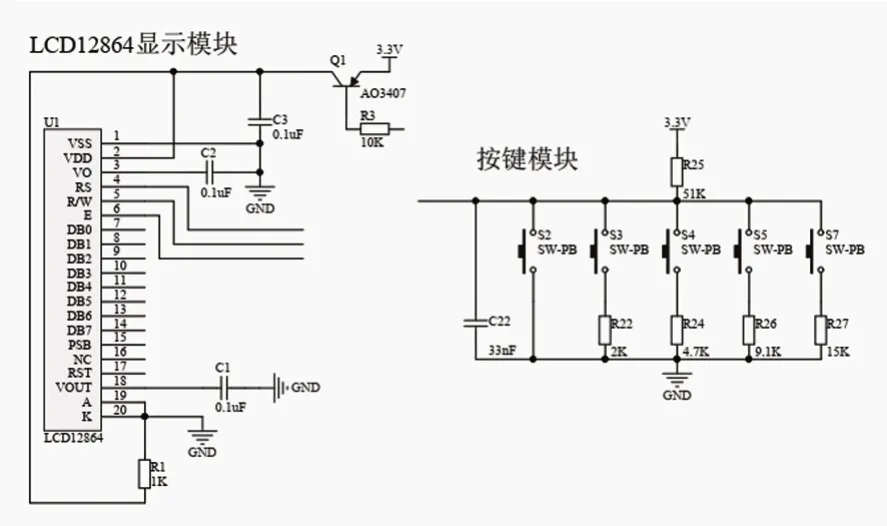

人機交互模塊是用來查看各個節點信息以及設定參數的重要外設,根據設計需求,該模塊選用了工業級LCD12864 液晶點陣屏。由于該系統是基于ZigBee 協議棧進行設計開發的,當各個節點的功能相同時,人機交互模塊可以使用相同的端口,以利于程序的編寫。由于CC2530F256 芯片的I/O 資源緊缺,因此LCD12864 顯示模塊使用了串行接口來傳輸數據,按鍵模塊使用了一個具有ADC 功能的引腳,根據所采集的電壓值來判斷是哪個按鍵被按下。在LCD12864 顯示模塊中使用了一個電源控制引腳,控制LCD12864 顯示模塊在休眠模式時停止工作,以降低功耗。人機交互模塊原理圖如圖3 所示。

圖3 人機交互模塊原理圖

2.2 協調器節點與路由器節點

協調器先負責組建網絡,之后協調器節點將接受到的數據通過RS485 通信總線發送給上位機系統。路由器節點主要負責將終端監測節點的數據進行中繼轉發,使數據傳輸的穩定性更好和數據傳輸的范圍更廣[4]。

協調器節點主要由CC2530 核心模塊、存儲模塊、時鐘模塊、RS485 通信模塊、LCD12864 顯示模塊、按鍵電路模塊組成,其中CC2530 核心模塊不僅可以進行組網,還可以進行相關數據的處理。路由器節點,僅僅保留協調器CC2530 核心模塊、LCD12864 顯示模塊、按鍵電路模塊即可,故只需對協調器硬件電路進行設計,然后對其進行裁剪,即可完成路由器的電路進行設計。根據設計需求,存儲模塊選用了外部鐵電存儲芯片FM24CL64,時鐘模塊選用DS3231 芯片,采用的均是典型電路,這里不再贅述。

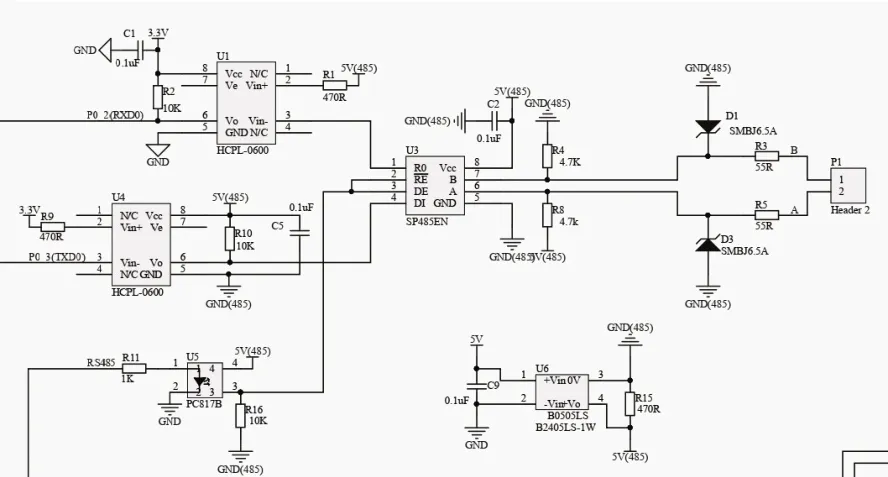

RS485 通信模塊采用了電源隔離設計,將主板電源與RS485 模塊隔離開,并且主控芯片通過高速光耦發送和接受數據。由于酒廠環境復雜,RS485通信模塊還使用了瞬態電壓抑制器與正溫度系數電阻組合模式來保護接口。RS485 通信模塊原理圖如圖4 所示。

圖4 RS485 通信模塊原理圖

2.3 終端監測節點

終端監測節點主要包括CC2530 核心模塊、信號處理電路模塊、LCD12864 顯示模塊、按鍵電路模塊。

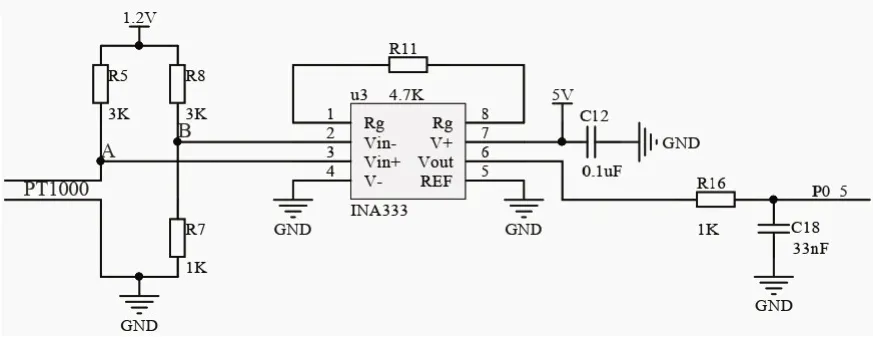

鉑熱電阻PT1000 溫度傳感器是由鉑絲繞在云母骨架上經過比較復雜的工藝制作而成[5],它的阻值和溫度成一定的函數關系,精確地測出其電阻值就可以獲得準確的溫度值[6]。PT1000 具有測量精度高、穩定性好、耐腐蝕等特點,完全滿足在窖池內發酵環境下進行溫度采集。

PT1000 溫度傳感器需要通過信號處理電路將電阻值的變化轉換為電壓的變化。其中由電阻橋的形式輸出的電壓值可根據如下公式(1)進行計算。窖池溫度信號處理模塊電路如圖5 所示。

圖5 窖池溫度信號處理模塊電路圖

由電阻橋的形式輸出的電壓值需要通過放大濾波電路處理,然后將處理后的電壓值供給CC2530F256 核心模塊的內部A/D 采集模塊進行處理,然后將其轉化為對應的溫度值在LCD12864 顯示模塊上顯示,其中按鍵電路模塊可以方便操作人員進行相關設置。

2.4 電源模塊

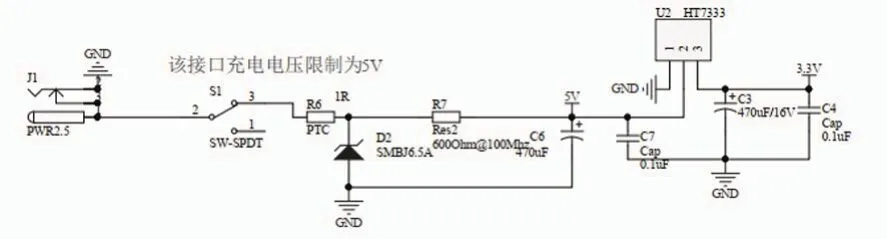

協調器與路由器的供電模塊比較簡單,先通過電源適配器將220V 轉為5V,然后通過一個低壓差穩壓芯片HT7333 將5V 降為3.3V。協調器與路由器的供電模塊原理圖如圖6 所示。

圖6 協調器與路由器的供電模塊

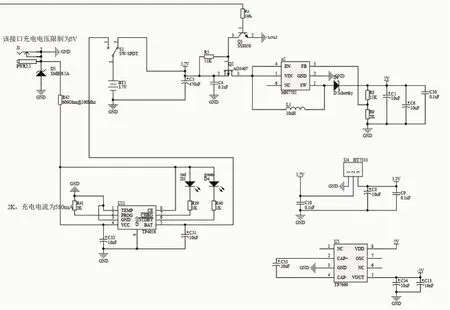

終端監測節點電源模塊在正常工作模式時為整個節點提供電源,在休眠模式時除了為按鍵電路和CC2530F256 核心模塊供電以外其余的均處于斷電狀態。該電源模塊包括充電電路、降壓電路、升壓電路以及電荷泵電路,充電電路給3.7V 的鋰電池充電,3.7V 的鋰電池經過低壓差穩壓芯片HT7333 降為3.3V 給核心控制模塊與人機交互模塊供電。3.7V 電壓經過升壓電路升壓到5.1V,再經過電荷泵電路得到-5.1V,供給溫度信號處理電路使用。終端監測節點電源模塊原理圖如圖7所示。

圖7 終端監測節點電源模塊原理圖

3 系統軟件設計

基于ZigBee 技術的窖池固態發酵溫度實時監測系統的系統軟件設計主要由監測終端系統軟件設計和上位機系統軟件設計組成。

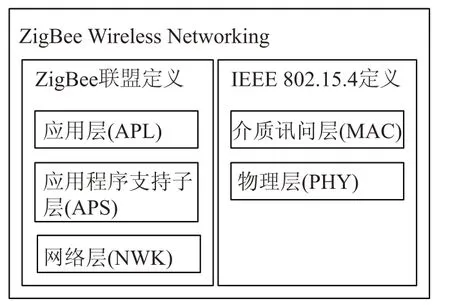

3.1 ZigBee 協議棧

監測終端系統的各個節點選擇的微控制器均是CC2530 核心模塊,該模塊支持ZigBee 協議棧,在進行監測終端系統節點程序的設計時,只需要在ZigBee 協議棧的應用層進行相關程序設計,然后在其他層進行相應修改即可。ZigBee 協議棧能夠直接在IAR 集成開發環境使用,進行相關配置,實現監測終端系統各個節點程序的開發和調試。ZigBee 協議棧是將各個層定義的協議都集合在一起,以函數的形式實現,并給用戶提供API(應用層),用戶可以直接調用。通過使用ZigBee 協議棧來使用這個ZigBee 協議,從而實現無線通信功能,即數據發送和接收[7]。ZigBee 協議棧的結構圖如圖8 所示。

圖8 ZigBee 協議棧的結構圖

3.2 監測終端系統軟件設計

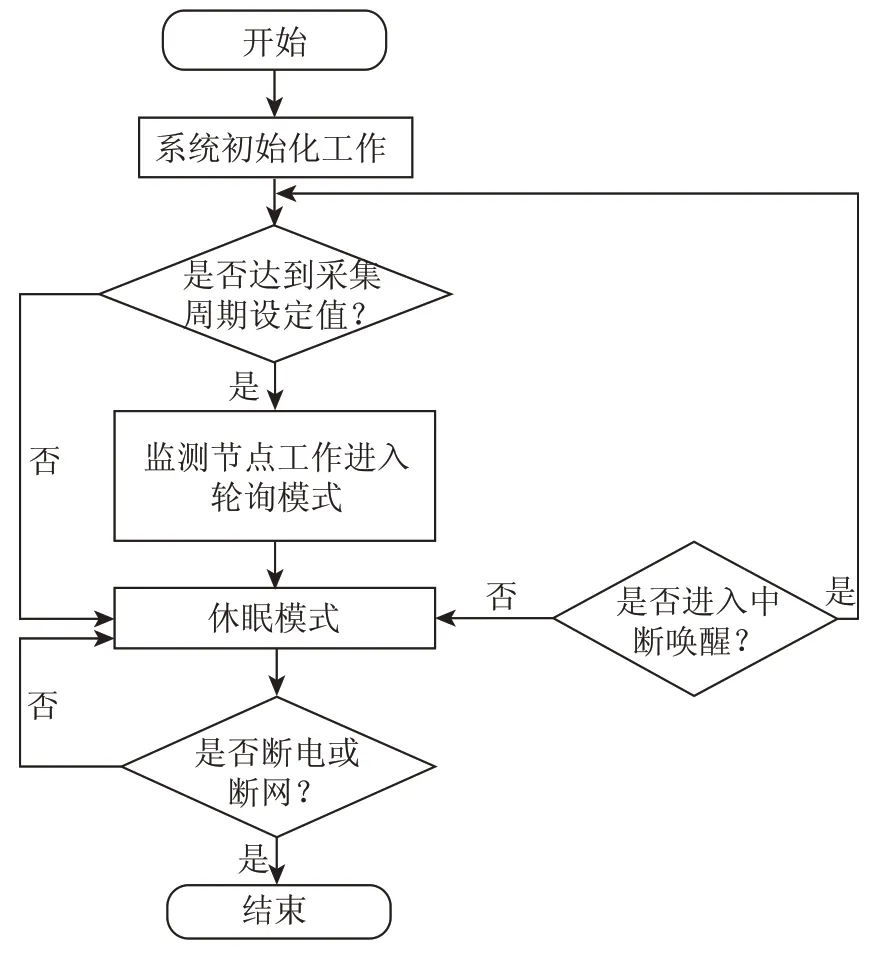

監測終端系統軟件設計主要包括終端監測節點程序、路由器節點程序和協調器節點程序。監測終端系統是為了實現窖池溫度值數據的采集、處理和傳輸,其中終端監測節點主要是完成窖池溫度值的采集和處理,然后將數據上傳給協調器。終端監測節點程序首先調用SampleApp_Init()函數進行初始化工作,然后判斷是否達到采集周期設定值,如果達到了,則進入輪詢模式,在輪詢模式中需要在應用層(APL)調用SampleApp_ProcessEvent()函數處理相應的事件。由于窖池的環境比較復雜,該系統要求整個監測系統終端的續航能力強,并且鋰電池組模塊的容量有限,則需要考慮軟件上的低功耗設計,因此在所有的事件都處理完成后進入PM2 休眠模式,從而達到降低功耗的目的,其中需要根據數據變化的實際情況和理論規律,配置不同的采樣周期[8],當程序設定的采集數據周期達到設定值時或者有外部中斷產生則進行中斷喚醒,進入正常工作狀態,如果出現斷電或者斷網,終端監測節點需要進行重啟。終端監測節點程序流程如圖9 所示。

圖9 終端監測節點程序流程圖

鉑熱電阻PT1000 溫度傳感器的模擬輸出信號與所檢測的溫度模擬量有很好的線性關系,采用“兩點法”校準,即測定兩種溫度下對應的模擬輸出值,從而得到模擬輸出信號與所檢測的溫度模擬量的對應關系系數與偏移量。

協調器節點首先完成無線通信網絡的建立,然后完成數據的接收、存儲和上傳給上位機系統,而路由器節點主要完成數據的轉發,兩者的程序設計比較簡單,這里就不再敘述。

3.3 上位機系統軟件設計

上位機系統軟件使用的是南京新迪生軟件技術有限公司的態神組態軟件進行設計開發的,它主要負責接收使用MODBUS-RTU 通訊協議通過RS485 通信總線上傳的數據,然后將數據進行存儲和處理,最后將窖池的溫度值進行實時顯示出來,并且顯示窖池溫度的歷史變化趨勢曲線,酒廠窖池智能監測系統主界面如圖10 所示。

圖10 酒廠窖池智能監測系統主界面

通過將上位機進行P2P(點對點對等網絡技術)配置,就可以使用云功能。這時候就可以將基于ZigBee 技術的窖池固態發酵溫度實時監測系統置于云上,同時也將工程ID 和密碼都將置于云上,用戶就可以通過手機終端直接監控到現場。基于ZigBee 技術的窖池固態發酵溫度實時監測系統的手機客戶端總覽圖如圖11 所示。

圖11 基于ZigBee 技術的窖池固態發酵溫度實時監測系統的手機客戶端總覽圖

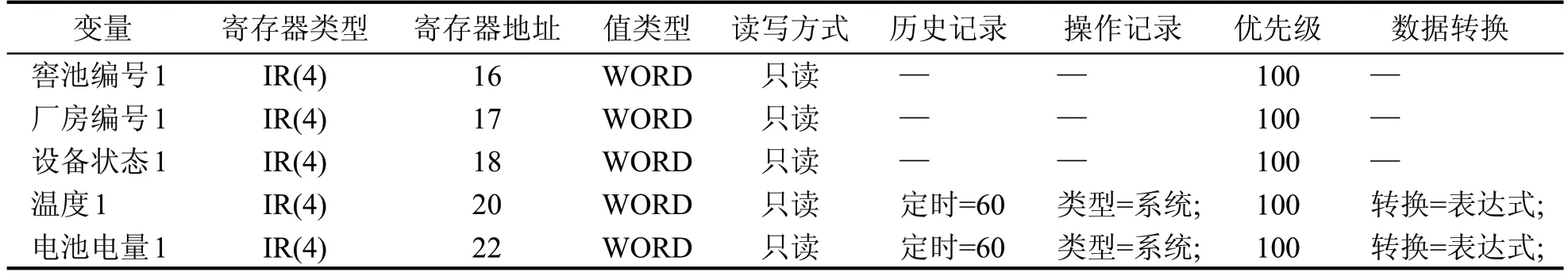

由于態神組態軟件具有Modbus-RTU 驅動模塊,因此在態神組態軟件中需要新建一個進行Modbus-RTU 通信協議的通信IO 通信設備,再對該IO 設備通信進行基本配置,同時確定該設備的IO 通信信道。最后對創建IO 通信變量的寄存器類型、寄存器地址等參數進行配置即可。上位機系統Modbus-RTU 驅動的窖池1 終端的IO 通信變量主要參數配置表如表1 所示。

表1 上位機系統Modbus-RTU驅動的窖池1終端的IO通信變量主要參數配置表

4 系統測試與數據分析

基于ZigBee 技術的窖池固態發酵溫度實時監測系統設計完成后,需要進行實地測試,測試該系統功能的實現情況,以及該系統在復雜的窖池環境中的實時性和穩定性。

進行實地測試時,首先將協調器通過RS485 轉RS232 的接口模塊與PC 電腦連接,啟動協調器進行組建網絡,然后將監測終端插入窖池中,啟動監測終端和路由器,進行參數設置后,系統正常運行,監測終端和路由器入網成功,上位機系統接收到上傳上來數據,進行實時顯示并記錄到事件表格中。

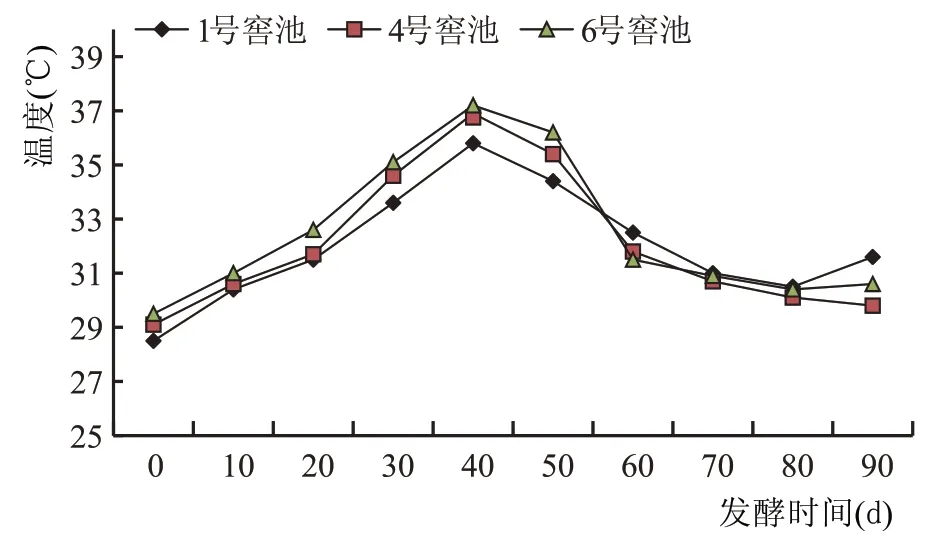

使用該系統與人工采集兩種方式將某酒廠隨機抽取的3 個不同窖池在90 d 發酵周期內同一時間的溫度采集下來并記錄到表格中,然后通過折線圖顯示出來,人工采集窖池歷史溫度趨勢圖如圖12 所示。系統采集窖池歷史溫度趨勢圖如圖13所示。

圖12 某酒廠3 個不同窖池在人工采集下的溫度趨勢圖

由于白酒的發酵周期一般在2~3 個月,故在本次實地測試中,該系統設置成以10 d 為一個采集周期,采集時段為90 d,由圖12 和圖13 分析可知,通過上位機接收到的窖池溫度值與人工采樣的溫度值進行比較,兩者保持基本一致,平均誤差在0.5 ℃以內,滿足實際使用的需求。通過與該廠車間的技術人員進行交流,該系統在發酵周期內所得的窖池溫度監測結果能夠準確反映白酒發酵的實際情況,數據可靠。在實地測試時段內,定期查看了該系統的運行情況,系統運行正常。

通過測試結果可知該系統滿足系統的功能需求,并且在復雜的窖池環境中的實時性高,穩定性好。

5 結束語

本文針對國內窖池的溫度監測仍然采用傳統的人工監測的方式提出了一種基于ZigBee 技術的窖池固態發酵溫度實時監測系統,該系統將Zig-Bee 無線通信技術設計、低功耗設計以及上位機系統設計結合在一起,解決了傳統人工監測采集工作量大、數據統計和分析繁瑣、窖池電纜進行供電布線復雜等各方面的不足,通過實地監測測試的結果表明,該在線監測系統的監測結果可靠,系統的穩定性好,實時性強,平均誤差控制在0.5 ℃以內,滿足實際使用的需求。實現了窖池溫度在線監測自動化,能夠在上位機實時直觀的監測窖池溫度值的變化和發酵趨勢,如果將該系統與工廠的控制系統進行互聯,能夠大大的提高白酒生產的品質和效率。該系統的應用前景比較好,可擴展到其他應用領域。