壓力噴放罐的應力腐蝕實驗

陳仁樹,秦富友

(1.河南省應急管理科學技術研究院,河南 鄭州 450000;2.河南省鍋爐壓力容器安全檢測研究院,河南 鄭州 450016)

壓力噴放罐主要應用在蒸汽噴爆制漿過程中。蒸汽噴爆法的主要設備包括蒸汽發生器、壓力噴放罐和接收裝置。在一定溫度、壓力的水蒸汽作用下,纖維素的結晶度提高,聚合度下降,半纖維素部分降解,木素軟化,植物纖維間的橫向聯結強度下降,甚至柔軟可塑,當高壓蒸汽驟然減壓時,纖維孔隙中的氣體急劇膨脹,產生“爆破”效果,使部分木素剝離,并將原料脹裂為細小纖維。該技術廣泛應用于利用秸稈制取酒精的預處理過程當中。在預處理過程中,秸稈在壓力噴放罐中恒壓蒸煮至預定時間,壓力噴放罐承受高溫與高壓的共同作用。若秸稈未經預浸處理,在壓力噴放罐里,蒸汽把秸稈快速加熱到預定溫度,高壓的水蒸汽通過擴散作用,滲透進木質纖維細胞壁內,冷凝成液態水,使細胞壁受到潤濕,一部分半纖維素的乙酰基團水解,生成有機酸如乙酸和糠醛酸等,使得噴爆漿呈酸性,對壓力噴放罐起到一定的腐蝕作用[1-5]。

應力腐蝕破裂是各種腐蝕行為中破壞性最大的一種,其腐蝕速度極快,常常在沒有任何預兆的情況下突然造成災難性的事故,導致巨大的生命和財產損失[6]。因此人們越來越重視對應力腐蝕的研究,并取得了重大的進展。但導致應力腐蝕的因素較為復雜,環境、力學、冶金等眾多因素交織在一起,至今尚無統一的理論。

本文以壓力噴放罐為研究對象,根據壓力噴放罐的工作條件設計實驗裝置和配置溶液,采用U型彎曲試驗法進行應力腐蝕實驗,并對腐蝕后的試件做金相分析,以確定試件是否受到應力腐蝕作用。實驗結果有助于了解應力腐蝕破裂的特征和規律,對壓力噴放罐在工作過程中的安全性進行評定,以提前采取必要的預防措施,避免事故的發生。

1 實驗條件的確定

1.1 壓力噴放罐的相關參數

壓力噴放罐由上部進料口(橢圓封頭部分)、中間筒體、下部出料口(錐形封頭部分)等部分組成,結構簡圖如圖1所示。進料口示意圖如圖2所示,錐形封頭示意圖如圖3所示。壓力噴放罐罐體的材料為16MnR,設計壓力為2.3MPa,工作載荷為1.8MPa,加壓、卸壓循環,每30min波動1次,年操作時間為8760h,設計壽命為10a,工作溫度為210℃左右,此溫度下的彈性模量Et為201×103MPa 。

圖1 壓力噴放罐結構簡圖

圖2 進料口示意圖

圖3 錐形封頭示意圖

1.2 壓力噴放罐的局部應力分析[7]

局部應力的數值較大,破壞性也較大,很難對其進行理論計算,因此利用ANSYS有限元分析軟件,在壓力噴放罐的正常工作壓力1.8MPa下,對壓力噴放罐的局部應力進行分析。分析結果顯示,進料口接管處的應力最大值為此處的峰值應力229.1MPa,筒體接管處的應力最大值為此處的峰值應力151.4MPa,錐形封頭折邊處的應力最大值為此處的峰值應力94MPa。

1.3 酸度的確定

在實驗室條件下,用玉米秸稈在1.8MPa壓力下做了10次噴爆實驗,分別測量所得噴爆漿的pH值,結果如表1所示。從表1可以看出,秸稈不經過預浸處理時,所得噴爆漿的pH值在4.8~5.2之間。因此,此次應力腐蝕實驗采用的是一定濃度的醋酸溶液,pH值在5左右,與壓力噴放罐在實際工作中接觸到的溶液酸度相符。

表1 1.8MPa壓力下不同爆破時間的噴爆漿對應的pH值

2 試件的設計

由壓力噴放罐局部應力的分析結果可知,壓力噴放罐在工作壓力下的最大應力為229.1MPa,位置位于進料口與橢圓形封頭接管處,此處存在應力集中,取應力集中系數為3,故最大應力有可能會達到687.3MPa。試件中的應力應該達到熱噴罐工作中可能達到的最大值,同時考慮到試件加工的難度,故設計試件的結構尺寸如圖4。

圖4 試件結構尺寸圖(單位mm)

3 應力腐蝕實驗

3.1 實驗方法

本實驗采用U形彎曲試驗法,實驗所用器材包括容器、pH計、電磁繼電器、溫度顯示儀表、電阻應變儀、應變片、精密溫度計、電加熱套、熱電偶溫度計、試件等。

各器材的相關參數如下:容器內徑500mm,高度500mm,厚度5mm。PHS-25型pH計,電磁繼電器為CJT1-40交流接觸器,量程0~200℃的溫度調節儀,YJ-35型靜態電阻應變儀,型號為BE120-2BA的應變片,電阻值為120.1Ω,靈敏系數為2.20;量程為0~50℃、最小刻度為0.1℃的精密溫度計;電加熱套的額定功率為2500W,分度號為CK的銅-康銅熱電偶溫度計,測量范圍為0~200℃;試件結構及尺寸見圖4,材料為16MnR。建好的實驗裝置如圖5所示。

圖5 實驗裝置示意圖

3.2 實驗過程

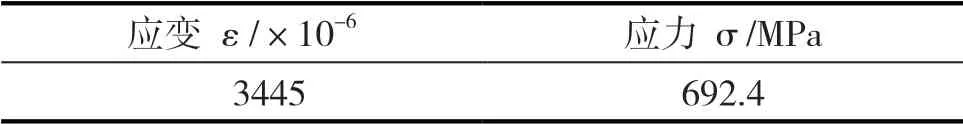

將試件進行加載,用電測法對試件進行應力測量并記錄和處理實驗數據,所得數據如表2所示。

表2 測得的試件中的應變和應力值

將一定量的冰醋酸放入容器中,加入蒸餾水并攪拌均勻,用pH計測量pH值達到5.00為止。將加載好的試件和配置好的溶液放入筒體中并開始加熱,將溶液溫度設定在100℃。每隔一段時間用小燒杯在筒體中取少量溶液,先用精密溫度計測出溫度值,再用pH計測出pH值。如果所測得的pH值與5.00相差過大,可向筒體內加醋酸或蒸餾水,重新調節pH值在5.00左右,以保證試件一直浸泡在此pH值范圍的溶液中。

4 實驗結果

將所測得的幾次pH值取平均值,作為這1天溶液的pH值。醋酸溶液的pH值隨時間的變化情況如表3所示。

表3 醋酸溶液的pH值隨時間的變化表

加載過的試件在未腐蝕前、腐蝕后以及清理完表面腐蝕產物后的局部圖,分別如圖6(a)、(b)、(c)所示。

圖6 試件的局部圖

5 金相觀測

對腐蝕過的試件和未腐蝕過的試件分別取樣,制成金相試樣,利用金相顯微鏡對拋光后的金相試樣進行觀測,觀察其顯微組織的變化并采集照片。未腐蝕的試樣內部組織如圖7(a)所示,腐蝕過的試樣內部組織如圖7(b)、(c)、(d)、(e)所示。

圖7 未腐蝕和腐蝕試樣的金相照片

6 結論

1)由實驗結果可知,腐蝕后的試件在宏觀上無破裂現象;由金相觀測結果可知,在微觀上,組織內部有一些蝕坑和一些微裂紋,微裂紋的方向無任何規律,周圍比較平滑,很少有裂紋分枝存在,與應力腐蝕破裂的裂紋特征相差很大,因此試件受到的腐蝕并非應力腐蝕。

2)醋酸溶液對試件的腐蝕屬于全面腐蝕。從宏觀圖像上可以看出,試件整體厚度變薄,外表面均勻覆蓋了一層較厚的腐蝕產物,腐蝕產物呈紅色,說明在腐蝕過程中有氧的參與,加快了腐蝕速率。從微觀圖像上可以看出,內部組織的微裂紋較多,表明醋酸溶液對試件的腐蝕比較嚴重。

3)壓力噴放罐在正常工作環境中沒有受到應力腐蝕作用。在爆破未經預浸處理的物料時,壓力噴放罐在工作過程中受到的全面腐蝕較為嚴重,局部腐蝕則不是很嚴重。