高雜質陽極銅生產實踐

張 應

(五礦銅業(湖南)有限公司,湖南 衡陽 421513)

陽極銅經雙圓盤鑄成陽極板供給電解使用,其陽極銅化學質量和物理規格的好壞直接影響電解效益和冶煉成本。如果陽極銅雜質成分含量過高,不但會造成陽極銅的冶煉成本增加,而且會使電解過程中陽極鈍化[1],電效降低、添加劑使用量增加,陰極銅長粒子等,所以在生產過程中必須對陽極銅雜質成分進行脫除和控制。

1 陽極銅化學成分情況

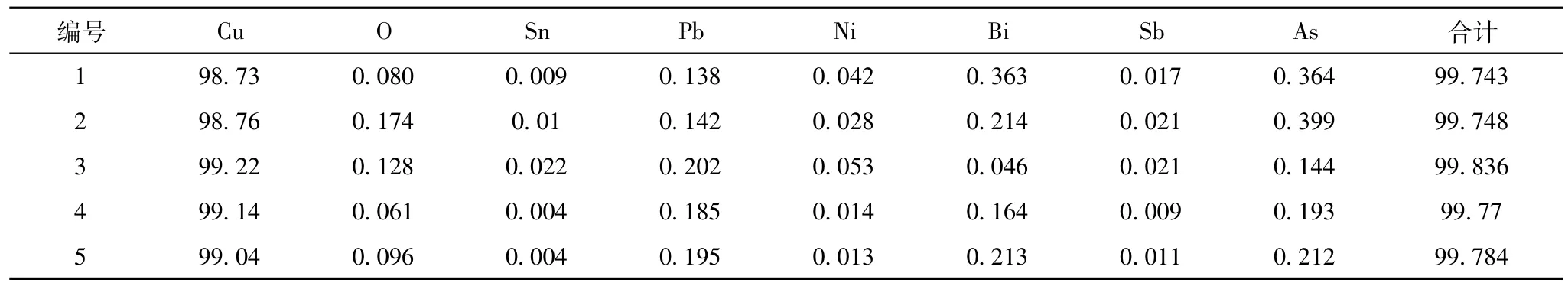

某公司采用底吹熔煉—轉爐吹煉—回轉式陽極爐精煉流程煉銅,入爐銅物料來源廣,成分復雜,各組分含量波動范圍較大,當銅物料雜質含量過高時會造成陽極銅化學成分超標,某時期該公司陽極銅化學成分情況見表1。

表1 高雜陽極銅化學成分表 %

由表1可知該公司陽極銅雜質元素含量并不穩定,特別是Pb、As、Bi含量高,波動范圍較大,需要在澆鑄成陽極板前對其含量進行控制,不能影響下一工序的生產。

2 雜質元素在精煉過程中的行為

影響雜質元素在陽極銅火法精煉過程中除去的難易程度有很多[2],包括:(1)銅液中雜質的含量;(2)銅液中雜質元素與氧結合的能力;(3)雜質氧化物在銅液中的溶解度:(4)雜質及其氧化物的揮發性;(5)雜質氧化物的造渣性;(6)雜質及其氧化物的比重。

2.1 鐵

陽極銅內中的鐵大多數是由含銅冷料或鐵質工具帶入。鐵與銅在一定范圍內能互溶但不能生成化合物,在火法精煉過程中鐵對氧的親和力很大,鐵的氧化物能與熔劑或其它雜質氧化物生成硅酸鹽和鐵酸鹽渣,因此陽極銅中鐵容易除去,可降低至0.001%。

2.2 鋅

火法精煉過程中鋅以兩種途徑除去,一種是以金屬形態揮發,被氧化成氧化鋅后隨煙氣排出,陽極銅中的鋅大部分以此途徑脫除;另一種是在氧化初期被氧化成氧化鋅與石英和鐵的氧化物反應形成硅酸鋅和鐵酸鋅進入爐渣。一般情況下陽極銅中鋅含量不高,使用石英造渣就能除去,如陽極銅中鋅含量較大,應在氧化初始階段對陽極爐進行提溫操作,同時控制爐內為還原性氛圍以抑制鋅的氧化,讓其以金屬鋅的形式揮發。

2.3 硫

由于銅與硫的親和力很大,硫化亞銅在精煉初期氧化緩慢,但在氧化作業快要結束時,便開始按下列反應劇烈地放出二氧化硫:

生產上常用低溫氧化脫硫的辦法對硫含量較高的粗銅進行脫硫,方法是在氧化作業的末期將火停掉,作業時用大風量加速熔體的沸騰,并加大煙道抽力加速SO2從熔體內溢出。

2.4 砷、銻

在液態時,砷、銻和銅完全互溶,與銅生成溶于銅液中的化合物(Cu3As、Cu3Sb)以及固溶體,這也是陽極銅中砷、銻難以脫除的主要原因。火法精煉過程中砷和銻與Cu2O反應生成具有揮發性的As2O3和Sb2O3,一部分As2O3和Sb2O3繼續被氧化成不能揮發的As2O5和Sb2O5,與Cu2O生成砷酸銅和銻酸銅溶于銅水中;一部分As2O3和Sb2O3隨煙氣排出脫除,還有一部分進入爐渣,但很不穩定,容易再次進入銅水。

如發現粗銅中砷、銻超標可采取兩種措施:一是重復氧化還原,讓一部分砷、銻氧化成As2O3和Sb2O3揮發除去,一部分砷、銻氧化生成As2O5和Sb2O5及其鹽,在還原時使砷、銻的高價氧化物還原成低價氧化物,然后再揮發除去,重復氧化還原多次可除去大部分砷、銻。二是加堿性熔劑(比如碳酸鈉、碳酸氫鈉、氧化鈣),砷、銻與堿性熔劑反應生成不溶于銅的砷酸鹽和銻酸鹽通過扒渣除去。

2.5 鉍

在液態時,鉍能與銅互溶,鉍與銅不能生成化合物或固溶體,鉍易氧化成Bi2O3并與砷、銻、鉛的氧化物生成化合物溶于銅液中,Bi2O3不與SiO2造渣,也不與Na2CO3造渣,且在精煉中的蒸汽壓極低,所以在火法精煉過程中難以除鉍。

2.6 鉛

銅液中的鉛容易被氧化成PbO,PbO與砷、銻、鉍的氧化物共存時生成溶解于銅液的化合物(Pb、Bi)2(AsSb)4·O12。銅液中的PbO與石英造渣,生成熔點低、密度小的xPbO·ySiO2浮在熔池表面。由于PbO密度大,易下沉,因此石英熔劑應在進粗銅前就加入,這有利于讓石英與PbO充分反應造渣,當渣產生后應及時扒渣,以減少鉛的再次還原。

3 生產實際中雜質元素的控制措施

3.1 原料管理

對銅物料進行定置堆存,不同成分的銅物料分類堆放,不得混堆,大宗物料進廠前提前預報銅品位和雜質含量情況,以便生產工序及時入庫和調整生產計劃。

加強配料管理,在熔煉、吹煉工序控制好銅物料的配比,注意對雜質高、低的物料進行搭配處理,使入爐物料雜質含量在標準范圍內。如砷冰銅、黑銅板含15%~40%的砷直接進入轉爐吹煉會造成粗銅含砷高,改為將砷冰銅破碎,黑銅板顆粒物打下來進入熔煉就會脫除大多數的砷,使陽極板含砷符合低于0.2%的要求;如銅精礦含鉍高時則減少相應批次的精礦處理量以平衡精煉陽極銅中雜質鉍的含量。因鎳具有較高價值,如果銅原料中含鎳高則以調銅保鎳的目的進行配料。

3.2 轉爐作業

一是控制粗銅夾渣量在3%以內,在出銅前進行壓渣及篦渣操作,減少粗銅帶渣,防止大量難除雜質在陽極爐富集和對陽極爐爐襯和陽極爐操作造成影響;二是控制好粗銅溫度,最好在1 100℃以上,以利于陽極爐按合理的溫度制度升溫。

3.3 陽極爐作業

3.3.1 升溫方式選擇

陽極爐作業時應根據粗銅質量情況選擇適當的升溫方式。如粗銅含Pb、Zn等易于脫除的雜質,采用直線升溫方式快速提溫縮短氧化時間;如粗銅含As、Sb等難除雜質較高,應盡量采用緩慢升溫的方式以達到氧化終點溫度與升溫終點溫度相一致的目的,作業過程中發現爐渣黏度較大時應適當提高爐內溫度以降低爐渣黏度。

3.3.2 建立合適的扒渣制度

預知粗銅含雜較高時可以根據粗銅渣量及含雜情況在進料前加入適當的石英砂以利于除雜;在扒渣作業時應將渣盡可能扒凈,以免殘留于爐內的渣中的部分雜質在還原過程中被還原。

3.3.3 氧化還原控制

適當調整氧化還原管插入熔體的角度和深度,充分攪動爐內銅液,使銅液氧化還原程度、溫度更加均勻,對縮短爐時和提高陽極銅質量有利。為了確保鼓入熔池中的氣體對銅水的攪拌,勤調整氧化管噴吹角度,一般控制插入深度在400~500 mm,鼓入的壓縮空氣應保持壓力在0.4~0.6 MPa,以防氧化管堵塞,負壓控制在-100 Pa左右。

還原作業時要控制好還原劑鼓入壓力和銅水溫度,使用天然氣還原時其壓力應不低于0.3 MPa,否則容易堵管,爐時延長,增加能源消耗,一般控制出銅溫度1 240℃。

還原結束取樣送檢快速分析陽極銅雜質含量,確保雜質含量在陽極銅化學指標控制范圍內。為保證澆鑄陽極板質量,避免澆鑄過程中出現陽極板鼓泡、板面不平,耳部分層等現象,建議使用定氧儀測還原終點氧含量,將氧控制在0.1%~0.15%;如含鉍較高時避免對電解造成影響建議控制氧含量在0.1%左右。

3.3.4 鉛含量的控制

在陽極銅還原作業過程中,鉛的化合物會被還原成鉛造成銅液中鉛含量超標,為了確保陽極板中鉛含量符合要求,應加強轉爐吹煉粗銅含雜情況分析,如鉛含量大于0.2%則在陽極爐進行深氧化作業或兩次氧化作業。

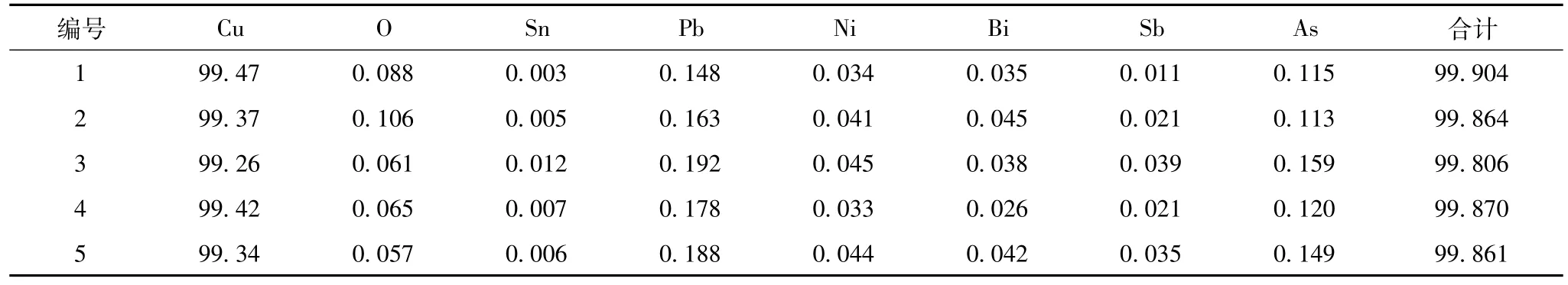

4 雜質元素控制效果

通過從銅物料入爐熔煉開始有目的地對銅品位、渣型以及雜質含量進行控制,精心做好吹煉、精煉操作后,陽極銅雜質含量控制得到明顯效果,鉛、砷含量均在0.2%以下,鉍含量在0.05%以下,化學成分較為穩定(數據見表2),達到陽極銅化學成分三級品[3]要求。

表2 陽極銅化學成分表 %

5 結束語

高雜質陽極銅生產的關鍵是在入爐前對所有銅物料的化學成分進行化驗分析、科學配料后再組織生產,在作業過程中精心做好爐前操作,及時扒渣除雜則能將高雜質陽極銅化學成分控制在標準范圍以內。