大直徑全護(hù)筒嵌巖式樁基礎(chǔ)成孔施工技術(shù)

張盛

(中國土木工程集團(tuán)有限公司,北京 100038)

1 工程概況

2 工藝選擇

2.1 常用成孔方式

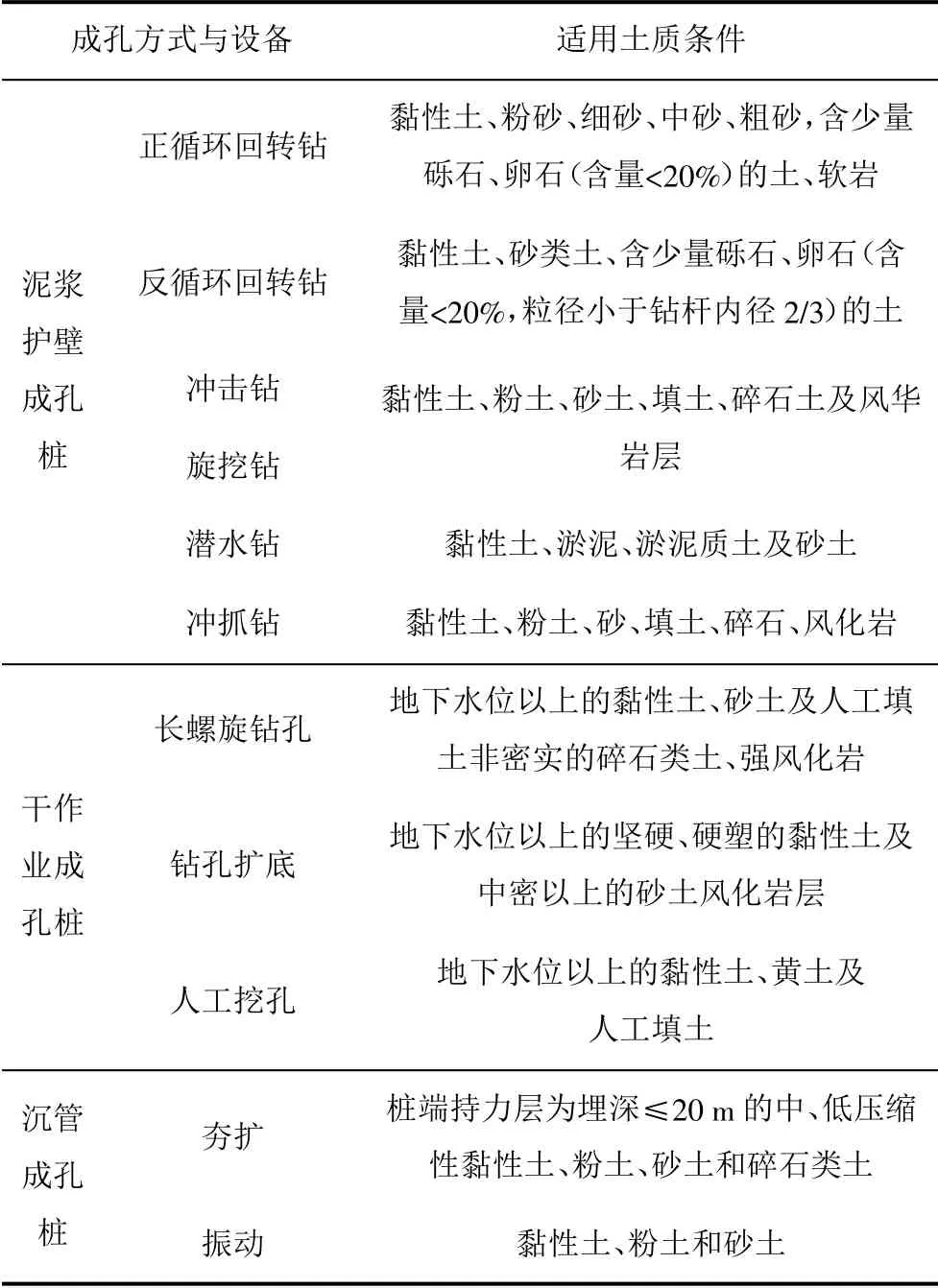

根據(jù)不同類型地質(zhì)條件,常用樁基成孔方式與適用條件見表1。

表1 常用樁基成孔方式與適用條件

2.2 成孔方式選擇

大橋位于海域,橫跨2 條航道,因澳門為旅游城市,環(huán)境保護(hù)要求嚴(yán)格,工程施工環(huán)保標(biāo)準(zhǔn)非常高。為避免施工對(duì)環(huán)境造成污染和破壞,樁基施工時(shí)避免使用泥漿護(hù)壁成孔工藝,采用清水成孔工藝(即干作業(yè)成孔)。所有樁基采取全護(hù)筒施工方式,護(hù)筒沉放至風(fēng)化巖層或其他穩(wěn)定巖層。

工程地質(zhì)勘探資料顯示,大橋兩端場地為人工填海形成,砂類土層較厚,中間區(qū)域?yàn)楹S颍倌嗤翆印⑸巴翆印ね翆虞^厚,樁端要求嵌入中風(fēng)化巖層。通過綜合考慮市場施工資源、設(shè)備施工效率、成樁質(zhì)量等因素,樁基施工在中風(fēng)化巖層以上覆蓋層部分采取沖抓方式鉆進(jìn),樁端進(jìn)入中風(fēng)化巖層部分采取反循環(huán)鉆進(jìn)成孔(Reverse Circulation Drilling,RCD)方式。

3 主要施工工藝

3.1 鉆孔設(shè)備選型

樁基施工采取全護(hù)筒。常用沉放護(hù)筒設(shè)置包括振動(dòng)錘、搖管機(jī)、全回轉(zhuǎn)鉆機(jī),結(jié)合工程地質(zhì)情況、環(huán)保要求和設(shè)備施工效率分析,考慮到工期緊張和樁基作業(yè)場地受限原因,項(xiàng)目選用搖管機(jī)來沉放鋼護(hù)筒,采用履帶吊配合抓斗和沖錘協(xié)同鉆進(jìn)。待鉆孔至持力層基巖面時(shí),使用RCD 機(jī)磨巖并達(dá)到設(shè)計(jì)嵌巖深度。

3.2 鋼護(hù)筒選材

由于樁徑大、樁身長,沉放鋼護(hù)筒需穿過較厚地層至穩(wěn)定巖層,在鉆進(jìn)過程中護(hù)筒所受扭矩大,容易發(fā)生變形和屈曲,故而護(hù)筒的材料、厚度及施工方法將直接影響成孔質(zhì)量。根據(jù)護(hù)筒直徑(最大直徑3 m)、設(shè)備施工扭矩(最大扭矩11 000 kN·m)、沉放深度(最大深度103 m)、土體對(duì)護(hù)筒的摩擦阻力(土層平均重度19 kN/m3、均勻分部側(cè)阻力比0.99、底端阻力比0.01)等參數(shù)進(jìn)行計(jì)算,并與施工經(jīng)驗(yàn)數(shù)值比較分析,可以得出鋼護(hù)筒各項(xiàng)參數(shù)取值。

在沉放鋼護(hù)筒時(shí),由于底節(jié)鋼護(hù)筒需切割土體并鉆進(jìn),受力較大,故而底端1~1.5 m 鋼護(hù)筒壁做加厚處理,并在護(hù)筒底部設(shè)置合金刀頭。

3.3 主要施工步驟

3.3.1 臨時(shí)棧橋和平臺(tái)搭設(shè)

在海域作業(yè)區(qū)域沿橋梁方向搭設(shè)作業(yè)平臺(tái)和臨時(shí)棧橋,然后與陸地相連作為施工通道。臨時(shí)棧橋?qū)? m,標(biāo)準(zhǔn)跨度15 m,使用800 mm 直徑鋼管樁、1.5 m×3 m 的標(biāo)準(zhǔn)貝雷片和型鋼搭設(shè),橋面由拉森鋼板樁鋪設(shè)而成。樁基施工作業(yè)平臺(tái)所用材料與臨時(shí)棧橋用材料相同,橋面用10 mm 厚鋼板鋪設(shè)而成。

3.3.2 定位放線

依照設(shè)計(jì)圖測定樁位及地面高程,將基樁點(diǎn)位坐標(biāo)值于現(xiàn)場使用全站儀進(jìn)行放樣。在距樁位中心2 m 位置固定3 個(gè)坐標(biāo)控制工具,以便在護(hù)筒鉆進(jìn)時(shí)檢查護(hù)筒是否偏移。鉆進(jìn)過程中用水平尺檢查套管壁垂直度。

3.3.3 鉆進(jìn)取土

1)在已開出樁位坐標(biāo)的位置安裝鋼護(hù)筒,使用重型液壓搖管機(jī)將第1 節(jié)護(hù)筒帶入足夠的深度直至風(fēng)化花崗巖或其他穩(wěn)定地層。在土層掘進(jìn)過程中,鋼護(hù)筒底部應(yīng)保持低于鋼護(hù)筒內(nèi)的泥面2 m 以上的間距。

2)用吊機(jī)配合抓斗在鋼護(hù)筒內(nèi)挖掘。鋼護(hù)筒以焊接方式連接。樁孔開挖施工過程中,護(hù)筒每鉆進(jìn)5 m,即檢查套管偏移量及垂直度。如護(hù)筒偏移量和垂直度超出允許范圍,需將已開挖樁孔用合適的材料回填,拔出護(hù)筒,然后重復(fù)上述步驟。

3)挖掘過程中,遇有地下障礙或石塊,使用沖錘鑿除并用抓斗取出石渣。到達(dá)巖層以后,使用RCD 方法進(jìn)行嵌巖鉆進(jìn),鉆頭從鋼護(hù)筒內(nèi)安裝至巖面標(biāo)高。RCD 鉆機(jī)安裝于套護(hù)筒頂部,用液壓夾或其他特殊連接件組裝鉆桿,鉆機(jī)頂部動(dòng)力水頭通過重型鉆桿驅(qū)動(dòng)底端鉆巖鉆頭鉆進(jìn),鉆出的石屑泥漿通過氣舉反循環(huán)系統(tǒng)泵送到地面水箱內(nèi)進(jìn)行沉淀,沉淀水再循環(huán)注入樁孔內(nèi)以補(bǔ)充水壓。

3.3.4 氣舉清孔

當(dāng)鉆至符合要求的孔底時(shí),用氣舉清孔方法結(jié)合護(hù)筒內(nèi)持續(xù)注入強(qiáng)大水壓來清除樁孔底部巖屑。清孔過程中,收集水樣以判斷清孔是否干凈,氣舉清孔的導(dǎo)管底部距離樁底距離100~200 mm。清孔過程中注意觀察護(hù)筒頂部標(biāo)高是否變化,仔細(xì)檢查護(hù)筒內(nèi)水位是否維持在正常標(biāo)高以內(nèi)。

3.3.5 超聲波測試

鉆孔灌注樁在安裝鋼筋籠前必須對(duì)樁孔進(jìn)行超聲波測試,超聲波測試儀器探頭沿樁孔垂直下降至樁孔底,過程中發(fā)射超聲波至樁孔壁并接收反射波,以測定樁孔的直徑、垂直度及整樁尺寸等。

3.3.6 鋼筋籠制作與安裝

1)為減少樁基上部結(jié)構(gòu)施工時(shí)鑿除樁頭工作量,在制作鋼筋籠時(shí),鋼筋籠頂部伸入上部結(jié)構(gòu)的鋼筋均采用PVC 管包裹,避免鋼筋與混凝土接觸。鋼筋籠內(nèi)徑每2 m 設(shè)置1 個(gè)加強(qiáng)箍筋,與縱向主筋用U 形加強(qiáng)筋連接加固,每根縱向主筋至少有4 個(gè)加強(qiáng)箍筋與U 形加強(qiáng)筋連接加固,以加強(qiáng)鋼筋籠的整體穩(wěn)定性。

2)鋼筋搭接受拉區(qū)采用機(jī)械連接方式、受壓區(qū)域采用U形加強(qiáng)筋搭接。綁扎好的鋼筋籠用吊機(jī)吊運(yùn)組裝,2 節(jié)鋼筋籠之間每根鋼筋用4 個(gè)U 形加強(qiáng)筋連接加固。

3)鋼筋籠內(nèi)的聲測管和取芯管應(yīng)固定在鋼筋籠加強(qiáng)箍筋上,聲測管距離樁底0.2 m,取芯管距離樁底1 m,測試管底部用2.5 mm 厚鋼板燒焊密封。所有預(yù)埋管都應(yīng)在澆筑混凝土之前進(jìn)行水封,聲波管及取芯管間以焊接方式連接。

3.3.7 混凝土澆筑

1)混凝土澆筑采用水下導(dǎo)管澆筑法,導(dǎo)管直徑273 mm。

2)安裝灌漿導(dǎo)管時(shí),導(dǎo)管底部下至距樁底≥200 mm 位置,灌漿導(dǎo)管頂部與灌漿漏斗牢固連接,導(dǎo)管及灌漿平臺(tái)需安全固定在鋼套管頂部。

3)在初次混凝土澆筑時(shí),在護(hù)筒內(nèi)灌注2 m 高度與樁身混凝土相同等級(jí)的水泥漿,灌完水泥漿在導(dǎo)管上部使用隔離球隔離導(dǎo)管內(nèi)水與水泥漿,之后開始澆筑混凝土。

4)澆筑過程中,灌漿導(dǎo)管底部埋深應(yīng)保持>2 m,每次拆管時(shí)要迅速連貫。要準(zhǔn)確測定孔內(nèi)混凝土上升速度,控制好導(dǎo)管提升速度。嚴(yán)禁把導(dǎo)管底端提出混凝土面,避免造成斷樁。

5)每澆筑一攪拌車混凝土應(yīng)測量孔內(nèi)混凝土面標(biāo)高,提拔導(dǎo)管時(shí)要準(zhǔn)確測算埋管深度。混凝土澆筑工作接近完成時(shí),要加強(qiáng)樁頂標(biāo)高的測定,可用測錘尺量度混凝土面標(biāo)高,以>1 m樁頂標(biāo)高為宜。混凝土澆筑完畢,立即拆除導(dǎo)管并清洗管內(nèi)殘留物,做好保養(yǎng)[1]。

4 成孔過程中孤石及地質(zhì)夾層處理方法

4.1 施工過程中在樁基中上部位置遇到孤石的處理方法

1)當(dāng)孤石體積小于樁徑且厚度較薄時(shí),采用沖錘破碎法。利用沖擊動(dòng)能破碎巖層,再用抓斗把護(hù)筒底部的碎石清走,繼續(xù)下放護(hù)筒。

2)當(dāng)孤石巖層體積和厚度較大,則采用RCD 鉆機(jī)鉆進(jìn)和沖錘相互配合方法施工。先用RCD 機(jī)鉆孔鉆進(jìn),然后采用沖錘將巖石破碎,使用抓斗清除碎石后,繼續(xù)下放護(hù)筒。

4.2 臨近入巖段出現(xiàn)夾層處理方法

1)有夾層出現(xiàn)且厚度薄,鉆機(jī)操作員需留意鉆巖速率的變化,收集此處清出的巖樣,石質(zhì)正常不會(huì)出現(xiàn)跳鉆現(xiàn)象。鉆進(jìn)速率和巖樣取樣無異常、無流沙,則無須處理,繼續(xù)鉆巖。此種工況,鋼護(hù)筒入夾層上部硬巖30 cm,不繼續(xù)跟進(jìn),不穿過夾層。為保證工程質(zhì)量,鋼護(hù)筒底部與巖石界限之間的距離應(yīng)控制在4 m 范圍內(nèi)。

2)有夾層出現(xiàn)且厚度較大,鉆機(jī)操作員需留意鉆巖速度的變化,加密巖樣收集頻率,每隔0.5~1 m 取巖樣觀察。若鉆進(jìn)速度突然加快及收集的巖樣石質(zhì)變差并伴有泥沙涌入的情況,經(jīng)確認(rèn)后停止鉆巖。移走RCD 鉆機(jī),進(jìn)行水泥漿灌注封閉夾層,將夾層空隙填滿,目的是有效封堵夾層,阻斷樁孔外泥沙的流入。待24 h 水泥漿凝固后重新鉆巖。此種工況,鋼套管入夾層上部硬巖30 cm,不繼續(xù)跟進(jìn),不穿過夾層。

5 結(jié)語

嵌巖式樁基承載能力要優(yōu)于摩擦型樁基,可有效減少樁的數(shù)量,有利于控制工程成本。樁基施工中采用全護(hù)筒方式,可避免樁基常規(guī)泥漿護(hù)壁鉆孔工藝中易出現(xiàn)的塌孔情況,樁身施工質(zhì)量顯著提高。