不銹鋼連退爐燒嘴燃燒自動控制系統(tǒng)的應(yīng)用

郭紅生

(本鋼不銹鋼冷軋丹東有限責任公司,遼寧 丹東 118300)

在國際社會普遍關(guān)注全球氣候變化的大環(huán)境下,我國也在大力強調(diào)節(jié)約資源與保護環(huán)境,鋼鐵行業(yè)正在掀起新一輪的“節(jié)能減排風(fēng)暴”。退火爐是冷軋廠連退的關(guān)鍵設(shè)備之一,而燒嘴是退火爐的重要設(shè)備,退火爐燃燒系統(tǒng)的合理使用,不但能滿足不同鋼種的退火溫度,保證帶鋼的機械性能,并對提高熱效率和節(jié)能減排都有著重要的意義。

本鋼不銹鋼冷軋廠退火酸洗機組從法國DMS公司引進,該機組用于生產(chǎn)AISI300、AISI400系列的冷軋不銹鋼,退火爐采用日本中外爐Chugai-Ro公司生產(chǎn)的懸垂式連續(xù)退火爐,水平式爐的帶鋼在支撐輥之間自由懸垂,并通過帶鋼張力進行控制,帶鋼在爐內(nèi)的張力為4~7 N/mm2,工藝段線速度最大為82 m/min。熱處理流程為:將帶鋼加熱到1 050~1 150℃,在升溫過程中使碳化物溶入奧氏體,適當保溫一段短時間,然后迅速冷卻到350℃以下,得到過飽和固溶體。對鐵素體不銹鋼的熱處理目的是消除應(yīng)力,退火溫度為650~850℃,在空氣、水中進行冷卻[1]。在連續(xù)退火爐中均采用加熱+保溫+快冷的生產(chǎn)工藝。

1 不銹鋼冷軋連退爐介紹

1.1 退火爐組成

退火爐由預(yù)熱段、加熱及連接段、風(fēng)冷段、水冷段、擠干及干燥段組成。

1.2 加熱段組成

加熱段內(nèi)寬2.2 m,在縱向、爐長方向的側(cè)墻上交錯布置有明火燒嘴,用于加熱帶鋼,燒嘴布置在帶鋼的上、下表面。爐內(nèi)襯有耐火材料,可使爐墻的散熱損失達到最小。退火爐不同區(qū)域的爐溫、保溫材料的密度以及所耐高溫程度都不同[2],最高爐溫為1 280℃,最高操作溫度為1 250℃。加熱段劃分為7個溫度控制區(qū)域。加熱段由爐體、耐材、布置84支燒嘴、助燃風(fēng)機、排煙風(fēng)機、支承輥系統(tǒng)支撐輥提升裝置(雙輥型)3套、換輥小車1套、窺視孔和人孔構(gòu)成。加熱段裝有兩只輻射高溫計。輻射高溫計帶有水冷套和可視管,位于區(qū)域5的輻射高溫計為固定式,位于區(qū)域7的輻射高溫計為可提升式(電動),以保證可視管與帶鋼表面的清潔度。

1.3 燒嘴和燃燒系統(tǒng)

燒嘴(如圖1)采用極低氮氧化物、高速型燒嘴,用以滿足低氮氧化物、寬帶的要求。為了節(jié)約能源,給燒嘴提供600℃的助燃空氣,燒嘴使用點火電極點火后,由室溫到800℃的烘爐過程中,點燃下排燒嘴并用紅外線火焰監(jiān)測器監(jiān)控。上排燒嘴配備有UV檢測設(shè)備,當溫度低于800℃時,下排燒嘴的火焰將會被監(jiān)測;當爐溫高于800℃時,所有的燒嘴都被點燃。高速燒嘴工作原理如圖2所示。

圖1 高速燒嘴實物圖

圖2 高速燒嘴原理圖

高速燒嘴的使用和合理布置將保證帶鋼加熱的一致性。煙囪處廢氣中所含NOx的質(zhì)量濃度≤240 mg/m3。為了優(yōu)化溫度控制并確保加熱的連續(xù)性,加熱區(qū)4到加熱區(qū)7的溫度分為上、下控制區(qū)域,加熱區(qū)1到3的燒嘴,在產(chǎn)量低的情況下可單獨控制開、閉,助燃空氣由高效換熱器預(yù)熱到600℃。這樣,可使爐連退效率大大提高,并減少燃料的消耗。

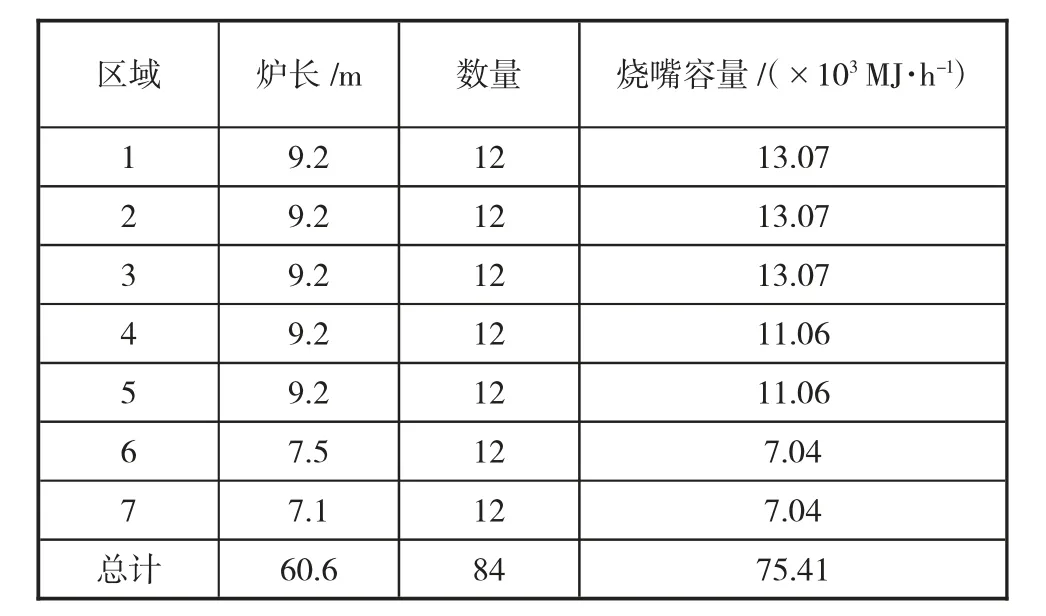

加熱段每個控制區(qū)域燒嘴的數(shù)量及燒嘴容量如表1所示。

表1 加熱段每個控制區(qū)域燒嘴數(shù)量及容量

2 連退爐燒嘴自動控制系統(tǒng)

2.1 空氣及煤氣流量控制

燃燒控制建立在煤氣與空氣流量控制的基礎(chǔ)上,空燃比若不合理會使得燃燒條件不能滿足工藝要求,形成過燒、帶鋼表面成分改變等質(zhì)量缺陷,因此,精準控制煤氣、空氣的流量配比至關(guān)重要。空氣及煤氣流量的控制過程為:分別取各自的流量信號上傳至PLC,PLC再傳給PID進行計算,通過控制煤氣電動調(diào)節(jié)閥來調(diào)節(jié)煤氣流量,控制風(fēng)機的變頻電機來調(diào)節(jié)風(fēng)量和風(fēng)壓,要使兩者的配比始終處在一個合適的需求范圍之內(nèi)。

空燃比控制回路有兩種形式。第一種是區(qū)域1到區(qū)域3,流量控制回路逐一設(shè)定。當爐溫低于800℃時,主燒嘴火焰將被一直監(jiān)測,如果有一支燒嘴熄滅,為保證安全,燒嘴組中的所有燒嘴(6支)都將關(guān)閉,在確保安全的情況下,才將燒嘴組中的其他燒嘴再次點燃;當爐溫高于800℃時,所有主燒嘴火焰將被點燃,如果有一支燒嘴熄滅,其他燒嘴也會繼續(xù)燃燒。另一種是區(qū)域4到區(qū)域7,每個區(qū)域里的控制回路都分為上下兩部分。

2.2 爐溫控制

在退火爐工藝要求中,溫度是關(guān)鍵指標,退火爐爐溫控制精度及穩(wěn)定性是產(chǎn)品質(zhì)量的決定性因素[3]。

加熱段在縱向方向上分為7個溫度控制區(qū)域。每個區(qū)域的頂部裝有兩支熱電偶,側(cè)面裝有一支熱電偶,每個加熱區(qū)共計三支熱電偶。頂部的一支熱電偶用于測溫,另一支用于監(jiān)測和報警。如果一支熱電偶失靈,另一支將被替換進行測溫。如有要求,轉(zhuǎn)換可自動實現(xiàn)。采用雙交叉控制的方式使帶鋼上下兩部分的溫差實現(xiàn)最小化,空氣、燃氣流量控制器的設(shè)定值也可以相互控制,因此空燃比可一直保持在適宜燃燒的范圍內(nèi)。w(O)由區(qū)域4和區(qū)域6入口處的氧分析儀進行測定,測量值用以補償雙交叉函數(shù)中區(qū)域4到區(qū)域5和區(qū)域6到區(qū)域7的空燃比;燒嘴調(diào)節(jié)比為1∶5;燒嘴噴嘴流速約為100~110 m/s。

2.3 加熱段w(O)控制

在4段和6段入口處有氧含量分析儀測量w(O)。這些氧氣含量信號將通過交叉極限控制器對空燃比進行調(diào)節(jié)補償,該控制分別在4段到5段和6段到7段進行。

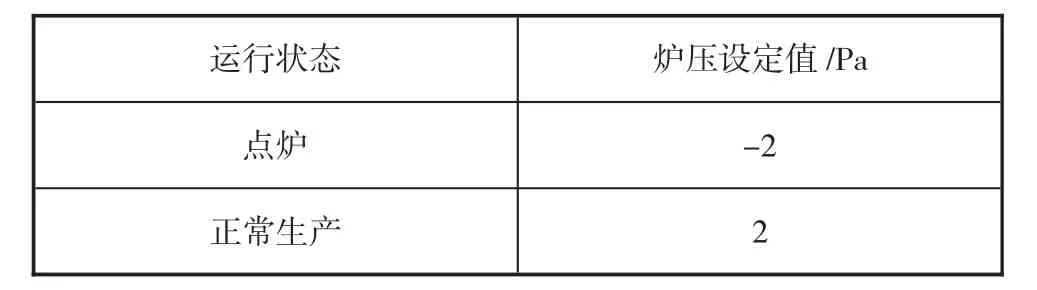

2.4 加熱段爐內(nèi)壓力控制

爐內(nèi)壓力是由分布于連退爐各部分的大量保護氣體和爐上各閥門的開度調(diào)節(jié)形成的,在整個爐內(nèi)形成了一個正壓系統(tǒng)。通過保證爐內(nèi)為微正壓來達到防止外界氣體進入爐內(nèi),保證爐內(nèi)氣氛穩(wěn)定,從而保證產(chǎn)品質(zhì)量和設(shè)備安全的目的。退火爐爐壓分為入口爐壓控制和7區(qū)爐壓控制,通常選擇入口爐壓控制,爐壓設(shè)定如下表2所示。

表2 入口爐壓控制設(shè)定表

爐內(nèi)壓力應(yīng)控制在合適的恒定狀態(tài)下,否則爐內(nèi)氣體會向外擴散或使外部空氣進入爐內(nèi),這樣將對燃燒產(chǎn)生干擾并可能對帶鋼表面產(chǎn)生影響。連退爐的入口和出口處有對壓力的檢測及顯示,壓力控制系統(tǒng)可以根據(jù)這些信號進行控制。對于爐壓波動要求控制系統(tǒng)要快速做出反應(yīng)并對其進行調(diào)解,通過變頻排放風(fēng)機及區(qū)段緩沖器對爐壓進行控制,采用前饋控制來對燃燒負荷的變化做出快速響應(yīng)。

3 結(jié)語

退火是不銹鋼冷軋生產(chǎn)中的關(guān)鍵工藝環(huán)節(jié),不銹鋼帶軋制后會產(chǎn)生硬化、耐蝕性降低等問題,經(jīng)過連續(xù)熱處理可以改善產(chǎn)品組織,提高塑性,實現(xiàn)碳化物固溶。本鋼不銹鋼冷軋連續(xù)退火爐是世界上比較先進的設(shè)備,而燒嘴燃燒自動控制系統(tǒng)的穩(wěn)定運行,為不銹鋼的大量生產(chǎn)以及產(chǎn)品質(zhì)量的提升提供了保障,并在提高熱效率和節(jié)能減排方面具有一定的現(xiàn)實意義。