船舶全程3D一體化設(shè)計流程研究與實現(xiàn)

吉春正,趙 勇,田正軍,沈 杰,李 晨

(招商局郵輪研究院(上海)有限公司,上海 200137)

0 引言

船舶工程是復(fù)雜的系統(tǒng)工程,由許多功能不同的部分組成,各部分既相對獨立又聯(lián)系密切。相應(yīng)地,船舶設(shè)計需要各專業(yè)多頭并進(jìn)、綜合協(xié)調(diào),過程非常復(fù)雜,需要有合適的設(shè)計模式支撐。3D一體化設(shè)計模式是用一個三維模型貫穿始終,實現(xiàn)數(shù)據(jù)同源、平臺統(tǒng)一,能有效解決復(fù)雜系統(tǒng)工程中的數(shù)據(jù)繼承和綜合協(xié)調(diào)問題。我國船舶行業(yè)對3D一體化設(shè)計模式開展了研究,如:袁俊等、沈童偉等、徐思豪等對NAPA、NUPAS、CADMATIC、TRIBON、CATIA等三維建模軟件在3D一體化設(shè)計中的應(yīng)用或組合應(yīng)用進(jìn)行了深入研究,劉春華等、張繼勛等對船舶全程3D一體化設(shè)計或平臺搭建進(jìn)行了深入研究。

但受設(shè)計理念、設(shè)計軟件或設(shè)計鏈限制,與真正貫通基本設(shè)計、詳細(xì)設(shè)計和生產(chǎn)設(shè)計的全流程3D一體化還有差距。2018年,工信部裝備司印發(fā)了《推進(jìn)船舶總裝建造智能化轉(zhuǎn)型行動計劃(2019—2021年)》,再次提出推進(jìn)全三維數(shù)字化設(shè)計,實現(xiàn)基于統(tǒng)一三維模型數(shù)據(jù)庫的基本設(shè)計、詳細(xì)設(shè)計與生產(chǎn)設(shè)計協(xié)同。

為全面提升船舶設(shè)計質(zhì)量、縮短周期、低成本,本文從新舊船舶設(shè)計模式對比入手,揭示全程3D一體化設(shè)計模式的核心特征和必要條件,然后以某系列客滾船實船成功應(yīng)用為例,從實施基礎(chǔ)、設(shè)計流程和實船成效等方面系統(tǒng)闡述如何實現(xiàn)全程3D一體化設(shè)計,并指出未來的努力方向。

1 全程3D一體化設(shè)計模式的特點

傳統(tǒng)的船舶設(shè)計模式基于亞當(dāng)·斯密的勞動分工理論,采用串行工程方法,一般將船舶設(shè)計分為幾個階段后按部就班地推進(jìn)。該模式各設(shè)計階段割裂,信息傳遞2D-3D存在交替問題,易產(chǎn)生設(shè)計周期長、人為錯誤多、建造成本高的后果。全程3D一體化設(shè)計模式,不僅是設(shè)計手段的完善,更是設(shè)計理念的轉(zhuǎn)變,是一種基于“并行工程”理論的新模式。其特點如下:實現(xiàn)一個三維模型貫穿始終、不斷細(xì)化,避免重復(fù)勞動;實現(xiàn)重大技術(shù)協(xié)調(diào)前移,盡早解決施工問題,避免后期返工;實現(xiàn)設(shè)計階段搭接,交叉并行,縮短設(shè)計周期。

“并行工程”的完整概念于1988年提出,在航空、航天、汽車、電子、機(jī)械等領(lǐng)域取得了顯著收益,但在船舶與海洋工程領(lǐng)域推進(jìn)緩慢,是因為全程3D一體化設(shè)計模式實現(xiàn)需要具備3個必要條件:

(1)需要先進(jìn)設(shè)計軟件支撐。需要在CAD、CAM、CAPP等技術(shù)支持下,將原來分別進(jìn)行的工作打破時間和空間的隔閡,實現(xiàn)并行交叉和盡早開始。

(2)需要集中式技術(shù)管理。往往需要實施單位幾乎掌控全設(shè)計鏈,以統(tǒng)一協(xié)調(diào)設(shè)計資源,實現(xiàn)全局優(yōu)化。

(3)需要集中式項目管理。需要強(qiáng)化供應(yīng)鏈管理,以保證資料納期和設(shè)計輸入;需集中式項目管理,以便對糅合技術(shù)、商務(wù)、采購的項目風(fēng)險快速決策,推進(jìn)項目進(jìn)程。

2 實船全程3D一體化設(shè)計的實現(xiàn)

設(shè)計某復(fù)雜的客滾船系列(5型9艘)項目時,一方面空間狹小,造成設(shè)備、管線布置比較困難,需要各專業(yè)在設(shè)計中盡早協(xié)調(diào);另一方面由于安全返港要求,核心系統(tǒng)環(huán)線或冗余布置要求各專業(yè)各區(qū)同步推進(jìn)。因此,為解決上述問題,決定在該系列船設(shè)計中推進(jìn)全程3D一體化設(shè)計模式。因為該項目結(jié)構(gòu)設(shè)計工作量更大、支撐軟件更成熟、受資料輸入影響更小,所以首先推進(jìn)結(jié)構(gòu)3D一體化設(shè)計。

2.1 設(shè)計軟件的選擇

著眼船舶設(shè)計全流程,對目前主流的船舶3D設(shè)計軟件(NAPA、NUPAS、CATIA、AVEVA MARINE等)進(jìn)行了調(diào)研并分析對比,最終為實現(xiàn)完全由一個結(jié)構(gòu)3D模型貫穿始終,選擇AVEVA MARINE作為軟件平臺。

2.2 集中式項目管理的建立

為管控好該項目,建立了集中式項目管理體系,包括監(jiān)管層、管理層和執(zhí)行層,見圖1。該體系監(jiān)管層為督導(dǎo)委員會,負(fù)責(zé)重大戰(zhàn)略決策;管理層為項目管理中心,負(fù)責(zé)項目集中式管理;執(zhí)行層為各系列項目組,負(fù)責(zé)項目具體實施。

圖1 集中式項目管理團(tuán)隊示意圖

2.3 集中式技術(shù)管理團(tuán)隊的成立

在擁有完整的設(shè)計鏈基礎(chǔ)上,成立了集中式技術(shù)管理團(tuán)隊,統(tǒng)籌協(xié)調(diào)集團(tuán)內(nèi)設(shè)計資源,最大程度地控制計劃、進(jìn)度、成本、質(zhì)量和風(fēng)險,以實現(xiàn)全局優(yōu)化。設(shè)計團(tuán)隊從世界各地通過AVEVA的Global功能在統(tǒng)一平臺上并行工作,見圖2。

圖2 集中式技術(shù)管理團(tuán)隊示意圖

同時成立集中式3D一體化工作組,形成了體系完整的技術(shù)保障和實施團(tuán)隊,見圖3。其中:各一體化小組負(fù)責(zé)項目的具體實施;部件庫小組負(fù)責(zé)統(tǒng)一全設(shè)計流程的標(biāo)準(zhǔn)部件庫、命名規(guī)則、設(shè)計節(jié)點和施工基準(zhǔn);二次開發(fā)組負(fù)責(zé)提升建模出圖效率的工具開發(fā);技術(shù)支持小組負(fù)責(zé)全流程三維設(shè)計平臺搭建。

圖3 集中式3D一體化設(shè)計組示意圖

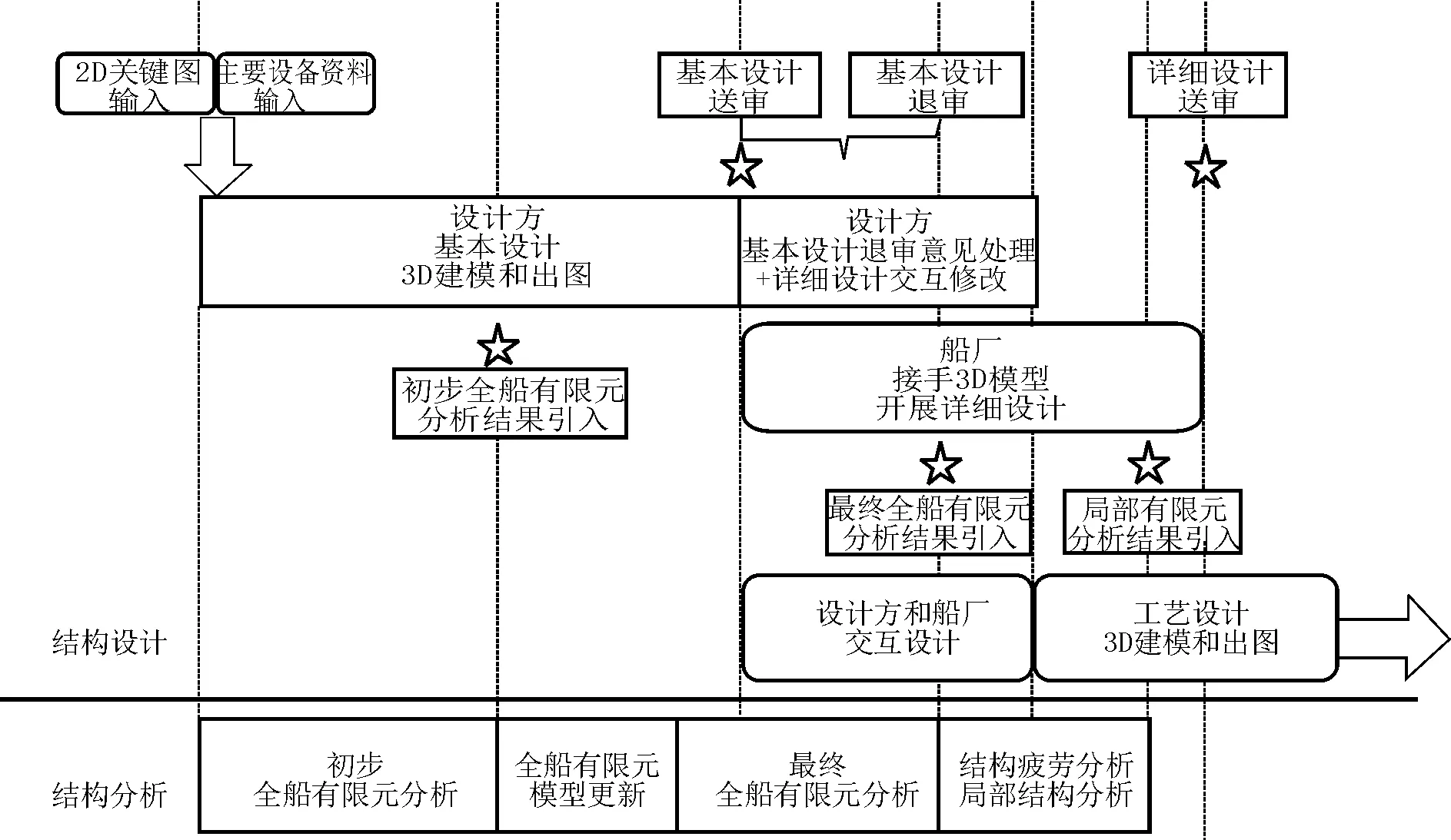

2.4 結(jié)構(gòu)3D一體化設(shè)計流程的實現(xiàn)

經(jīng)充分測試,建立了完善的結(jié)構(gòu)3D一體化設(shè)計流程:系統(tǒng)配置及區(qū)域劃分等前期策劃→基本設(shè)計3D建模→基本設(shè)計3D模型拆分(生成有拓?fù)潢P(guān)系的生產(chǎn)設(shè)計3D模型)→基本設(shè)計和生產(chǎn)設(shè)計3D模型交互設(shè)計(引入船東船檢意見和船廠各專業(yè)重大協(xié)調(diào))→斷開基本設(shè)計和生產(chǎn)設(shè)計3D模型鏈接→基本設(shè)計模型作為后續(xù)改型船的基礎(chǔ),生產(chǎn)設(shè)計模型增加工藝信息完成生產(chǎn)設(shè)計。結(jié)構(gòu)3D一體化的設(shè)計流程見圖4。

圖4 結(jié)構(gòu)3D一體化設(shè)計流程

該流程實現(xiàn)了各設(shè)計階段互相搭接,交叉并行。需要注意的是,傳統(tǒng)的生產(chǎn)設(shè)計被分為交互設(shè)計和工藝設(shè)計兩個階段,交互設(shè)計主要完成詳細(xì)送審設(shè)計關(guān)注的結(jié)構(gòu)形式、構(gòu)件尺寸、重大協(xié)調(diào)等內(nèi)容。

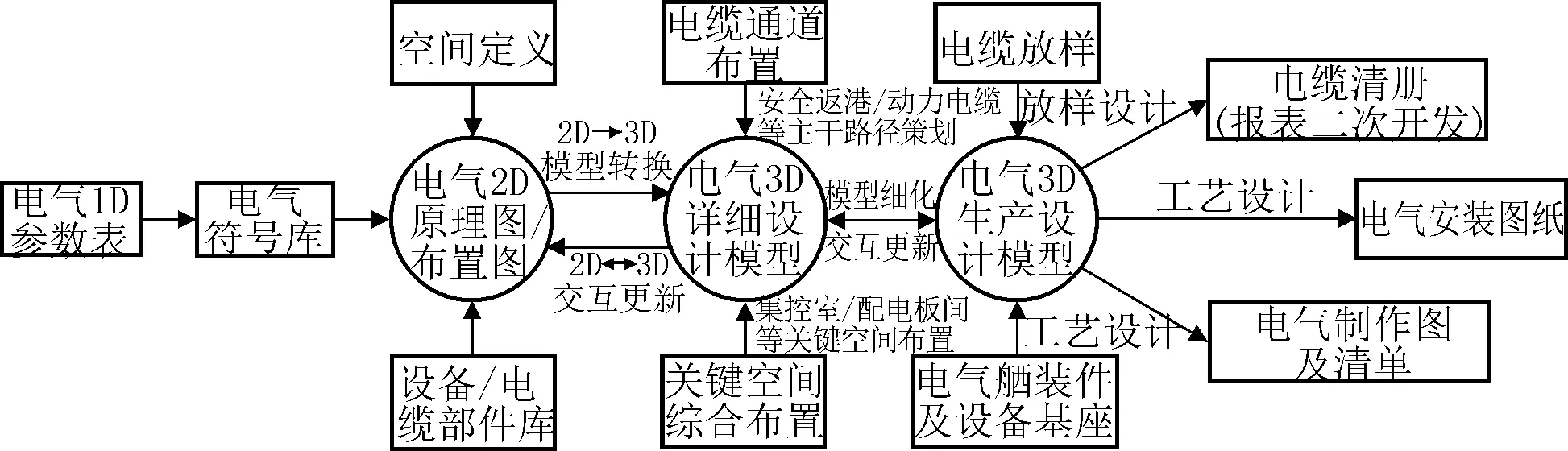

2.5 電氣3D一體化設(shè)計流程

經(jīng)過測試,初步建立了電氣3D一體化流程,實現(xiàn)了1D→2D→3D的一體化設(shè)計模式。各設(shè)計階段互相承接,不斷細(xì)化,設(shè)計流程見圖5。

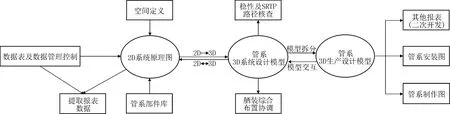

2.6 管系(含通風(fēng))3D一體化設(shè)計流程

目前,由于AVEVA軟件功能及二次開發(fā)能力的限制,管系(含通風(fēng))3D一體化設(shè)計效率較低,但設(shè)計流程清晰:實現(xiàn)從1D→2D→3D系統(tǒng)設(shè)計模型→3D生產(chǎn)設(shè)計模型。詳細(xì)設(shè)計流程見圖6。

圖5 電氣3D一體化設(shè)計流程

圖6 管系(含通風(fēng))3D一體化設(shè)計流程

3 實船實施過程

3.1 結(jié)構(gòu)3D一體化設(shè)計

結(jié)構(gòu)專業(yè)的并行設(shè)計,是按照設(shè)計區(qū)域分工進(jìn)行的。全船結(jié)構(gòu)根據(jù)功能區(qū)劃分為若干設(shè)計區(qū)域,再分為若干基本設(shè)計模型總段(根據(jù)船廠總段劃分圖)。每個基本設(shè)計總段模型可隨后拆分成若干的生產(chǎn)設(shè)計分段模型。拆分后,2個模型具有拓?fù)潢P(guān)系,任一模型修改,另一模型會收到更新通知,確認(rèn)后可同步更新,實現(xiàn)交互并行設(shè)計。

3.2 大舾裝并行設(shè)計

受設(shè)計軟件不成熟和設(shè)備資料納期滯后限制,除電氣專業(yè),舾裝、管裝、通風(fēng)專業(yè)并未采用1D→2D→3D的真正3D一體化模式,而是利用各設(shè)計階段大舾裝數(shù)據(jù)庫共源的特點,提前進(jìn)行3D建模和瓶頸空間協(xié)調(diào)。

3.3 實施效果

相比傳統(tǒng)設(shè)計模式,3D一體化設(shè)計模式的優(yōu)勢如下:

(1)節(jié)約結(jié)構(gòu)建模工作量約1/2,約占總工作總量的1/18。

(2)節(jié)約生產(chǎn)設(shè)計協(xié)調(diào)工作量約1/6,約占總工作總量的1/18。

(3)實現(xiàn)一個模型貫穿始終,避免了重復(fù)勞動,避免了人為錯誤,減少了生產(chǎn)返工。

(4)多方異地協(xié)同,設(shè)計協(xié)調(diào)提前,避免重大失誤和返工等。

(5)設(shè)計標(biāo)準(zhǔn)統(tǒng)一,模型數(shù)據(jù)繼承,各階段設(shè)計搭接,設(shè)計周期縮短約2個月。

4 結(jié)論

根據(jù)實踐經(jīng)驗,對未來努力方向有如下建議:

(1)全三維數(shù)字化設(shè)計應(yīng)涵括所有專業(yè),建議3D一體化設(shè)計實施順序:結(jié)構(gòu)→舾裝→通風(fēng)→電氣→輪機(jī)。

(2)要貫徹全程3D一體化設(shè)計“并行交叉、盡早開始”的精髓,必須打破專業(yè)內(nèi)各階段的隔閡,實現(xiàn)各階段模型繼承;必須打破同階段專業(yè)間的隔閡,實現(xiàn)專業(yè)間設(shè)計同步;必須打破設(shè)計本身與外部的隔閡,實現(xiàn)設(shè)計輸入及時、項目決策高效。

(3)初步建立全程3D一體化流程后,重點在于強(qiáng)化集中式項目管理體系和技術(shù)管理體系,以達(dá)到設(shè)計/生產(chǎn)/管理一體化,實現(xiàn)精益造船。