轉(zhuǎn)杯粒化裝置中高爐渣顆粒換熱特性模擬

徐國(guó)偉,秦 勤,于慶波

(東北大學(xué) 冶金學(xué)院,沈陽(yáng)110819)

我國(guó)作為鋼鐵大國(guó),2018年1—11月鋼鐵產(chǎn)量為10.13億t[1].據(jù)估算,鋼廠每生產(chǎn)1 t鋼鐵,會(huì)產(chǎn)生0.15~0.3 t高爐渣.鋼鐵生產(chǎn)過(guò)程中產(chǎn)生的高爐渣溫度大約在1 500℃,然而這一部分的余熱余能并沒(méi)有得到很好的回收.目前,處理高爐渣主要方法為水淬法,但是該方法能耗較大,成本較高,余熱回收率低,環(huán)境污染大.針對(duì)這些缺點(diǎn),學(xué)者們開(kāi)始研究干法處理技術(shù).1985年P(guān)ickering提出了離心粒化法[2],又稱為轉(zhuǎn)杯粒化法.轉(zhuǎn)杯粒化法的提出是一次十分重要的技術(shù)革新.在轉(zhuǎn)杯粒化技術(shù)中,熔融態(tài)的高爐渣借助離心力和液態(tài)熔渣表面張力的作用,被破碎成小液滴,并使熔渣快速冷卻為固體渣粒[3].該過(guò)程不需要直接消耗新水,沒(méi)有水參與劇烈的化學(xué)反應(yīng),故而也避免了大量具有刺激性、有害的氣體產(chǎn)生.同時(shí),在轉(zhuǎn)杯粒化過(guò)程中,粒化產(chǎn)生的高溫熔渣液滴通過(guò)輻射、對(duì)流及碰撞導(dǎo)熱的傳熱形式,把熱量傳遞給周圍的介質(zhì).針對(duì)顆粒撞擊壁面以后的運(yùn)動(dòng)狀態(tài),劉興佳[4]通過(guò)實(shí)驗(yàn)研究了高爐熔渣粒化裝置中顆粒撞壁的恢復(fù)系數(shù)與顆粒粒徑、顆粒速度等之間的關(guān)系.為了實(shí)現(xiàn)空氣與顆粒之間的高效換熱并滿足后續(xù)工藝對(duì)爐渣顆粒的要求,需要對(duì)離心粒化后的高溫爐渣顆粒的飛行和沖擊壁面換熱特性展開(kāi)研究.

目前,針對(duì)氣固兩相流動(dòng)換熱方面的研究,主要集中在流化床的流動(dòng)特性[5-6],以及傳統(tǒng)的燃煤流化床[7-8].通過(guò)前人的研究,已經(jīng)獲得許多氣固兩相流動(dòng)及換熱規(guī)律,但是這些研究針對(duì)的都是床層高度較大、顆粒堆積更多的情況.在高爐渣轉(zhuǎn)杯粒化裝置中,為了防止顆粒的堆積和黏結(jié),需要減小床層高度,針對(duì)淺層流化床中顆粒流動(dòng)換熱研究,Andeen等[9]研究了床層高度為1~4 cm的淺層流化床和水平管束的換熱效果.

本文采用三維模型運(yùn)用CFD-DEM耦合方法,針對(duì)高爐熔渣轉(zhuǎn)杯法離心粒化后的熔渣顆粒飛行及沖擊壁面的流動(dòng)換熱特性進(jìn)行數(shù)值模擬.通過(guò)對(duì)顆粒在粒化倉(cāng)全過(guò)程的流動(dòng)換熱模擬,獲取顆粒在整個(gè)過(guò)程的換熱情況、粒化倉(cāng)內(nèi)部流體區(qū)域的溫度分布、顆粒的運(yùn)動(dòng)軌跡,從而為優(yōu)化粒化倉(cāng)的結(jié)構(gòu)及后續(xù)的工業(yè)應(yīng)用提供理論指導(dǎo),提高高爐渣余熱回收效率.

1 模型與方法

1.1 物理模型

圖1為模擬中運(yùn)用的幾何模型,粒化倉(cāng)的最大直徑為2.24 m,顆粒從粒化倉(cāng)的轉(zhuǎn)杯中以8 m/s的速度噴射出,撞擊壁面以后會(huì)沿著壁面流動(dòng)至顆粒出口,空氣作為高溫爐渣的冷卻介質(zhì)從粒化倉(cāng)的上方流出.

圖1 粒化倉(cāng)的二維模型和三維模型Fig.1 Two-dimensional model and three-dimensional model of granulation warehouse

1.2 數(shù)學(xué)模型

1.2.1 固體相的控制方程

CFD-DEM耦合方法中對(duì)于固相顆粒采用拉格朗日框架下的離散單元法[10]進(jìn)行求解,每個(gè)顆粒的運(yùn)動(dòng)方程和能量方程如式(1)~(3)所示.

式中:mi為顆粒i的質(zhì)量,kg;vi為顆粒i的速度,m/s;kc為與顆粒i相接觸的顆粒數(shù);fc,ij為顆粒間碰撞所產(chǎn)生的彈性力,N;fd,ij為顆粒間碰撞所產(chǎn)生的黏性阻尼力,N;ki為與顆粒i進(jìn)行熱交換的顆粒數(shù)目i;Qi,j為顆粒i與周圍顆粒的導(dǎo)熱熱量,J;Qi,rad為顆粒i與周圍顆粒的輻射熱量,J;Qi,f為顆粒i與周圍流體對(duì)流換熱熱量,J;hc為熱傳導(dǎo)系數(shù),W/(m·k);hcov為對(duì)流換熱系數(shù),W/(m2·k);σ為玻爾茲曼常數(shù),W/(m2·k4);εi為顆粒i的發(fā)射率;Tlocal為單元網(wǎng)格內(nèi)顆粒的平均溫度,K.

針對(duì)空氣和顆粒之間的相對(duì)運(yùn)動(dòng)所產(chǎn)生的阻力,本文采用Gidaspow模型[11]進(jìn)行求解:

式中:u為速度,m/s;ρ為密度,kg/m3,下標(biāo)f表示為流體相,下標(biāo)s為固體相;εs為固體相的體積分?jǐn)?shù);εf為流體相的體積分?jǐn)?shù);β,CD分別為曳力系數(shù)和阻力系數(shù);dp為顆粒平均粒徑,mm;Rep為雷諾數(shù),μf為流體的動(dòng)力黏度,Pa·s.

1.2.2 流體相的控制方程

模型中的空氣為不可壓縮流體,一般不考慮高爐渣顆粒跟空氣之間的輻射.考慮固體顆粒與流體相互作用的影響,流體相的連續(xù)性方程、動(dòng)量方程和能量方程如式(8)~(10)所示.

式中:kv為計(jì)算網(wǎng)格內(nèi)顆粒的數(shù)量,ΔV表示計(jì)算網(wǎng)格的體積,m3;μ表示黏度,Pa·s;FD是流體與固體間的曳力,N.

2 參數(shù)設(shè)置與模型假設(shè)

2.1 參數(shù)設(shè)置

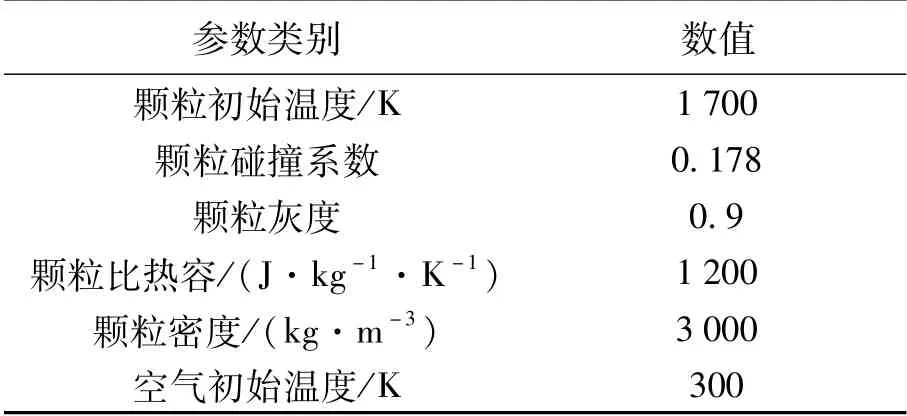

本文采用的模擬參數(shù)設(shè)置如表1所示.

表1 模型參數(shù)設(shè)置Table 1 Model parameter settings

2.2 邊界條件

Fluent中的進(jìn)口條件為空氣的速度進(jìn)口,出口條件為壓力出口;墻壁材料設(shè)置為鋼,墻壁條件設(shè)為綜合換熱邊界,其中,墻壁和空氣的對(duì)流換熱系數(shù)設(shè)為20 W/(m2·K),自身的輻射系數(shù)為0.6.EDEM中為了防止顆粒堆積,將粒化裝置的下界面設(shè)置為顆粒移除邊界,墻壁與顆粒的碰撞恢復(fù)系數(shù)設(shè)為0.178.

2.3 模型假設(shè)

本文考慮到實(shí)際情況及模擬計(jì)算的可行性,做出如下假設(shè):①忽略了顆粒的內(nèi)部熱阻,把顆粒的溫度看作是均勻統(tǒng)一的;②忽略了顆粒的凝固過(guò)程,高溫熔渣的潛熱值為209 kJ/kg,將顆粒的潛熱換算成顯熱附加在整個(gè)計(jì)算域里;③將模擬計(jì)算中的空氣看作不可壓縮流體.

3 計(jì)算結(jié)果

3.1 高溫熔渣顆粒的換熱情況

熔融態(tài)的高溫爐渣被離心粒化成高速飛行的熔渣顆粒,初始狀態(tài)時(shí)具有很高的速度和溫度,在飛行過(guò)程中能夠進(jìn)行較強(qiáng)的對(duì)流換熱及輻射.顆粒撞擊到壁面以后會(huì)在重力作用下沿壁面流動(dòng)直到從粒化裝置底部離開(kāi).

圖2為顆粒直徑2 mm,顆粒速度8 m/s,空氣進(jìn)口速度1 m/s,顆粒質(zhì)量流量0.136 kg/s時(shí),粒化裝置內(nèi)流體區(qū)域的溫度隨時(shí)間變化云圖.由圖2可知,在剛開(kāi)始時(shí),因?yàn)轭w粒撞擊壁面導(dǎo)致自身速度急劇下降,在壁面附近停留時(shí)間變長(zhǎng),使得近壁面附近的換熱量增加空氣溫度上升.隨著顆粒不斷撞擊并沿壁面流動(dòng)離開(kāi)粒化裝置,使得與顆粒接觸的空氣被加熱,高溫區(qū)不斷向上向中推進(jìn).

圖2 轉(zhuǎn)杯粒化裝置內(nèi)部溫度隨時(shí)間變化云圖Fig.2 Cloud diagram of internal temperature variation of rotor granulation device with time

高溫熔渣顆粒在粒化裝置內(nèi)的換熱分為三個(gè)階段:飛行階段、撞擊壁面并沿壁面流動(dòng)階段、顆粒從進(jìn)風(fēng)口掉落階段.由圖3可知,粒化裝置內(nèi)溫度分布主要分為三個(gè)區(qū)域,以顆粒飛行軌跡為分界線.在分界線以上為中溫區(qū)A,分界線以下為低溫區(qū)B,靠近顆粒撞擊壁面附近的高溫區(qū)C.因?yàn)榭諝膺M(jìn)口在粒化裝置的底部,所以B區(qū)大部分的熱量隨著空氣流動(dòng)傳遞到A區(qū),從而使A區(qū)溫度明顯高于B區(qū);高溫區(qū)C的形成一方面是顆粒撞擊壁面使得壁面溫度升高對(duì)附近的空氣進(jìn)行加熱;另一方面是顆粒撞擊壁面后速度急劇下降,使得顆粒對(duì)近壁面附近的空氣加熱時(shí)間變長(zhǎng).

圖3 4 s時(shí)刻粒化裝置中空氣溫度分布云圖Fig.3 Cloud diagram of air temperature distribution in the granulation device at 4 s time

由圖4可知,在顆粒飛行階段的斜率絕對(duì)值最大,因?yàn)轭w粒初始溫度較高,顆粒與壁面之間、顆粒與顆粒之間的輻射換熱,顆粒與空氣之間的對(duì)流換熱強(qiáng)度最大;從進(jìn)風(fēng)口掉落階段,顆粒在該階段與空氣之間相對(duì)速度較大,對(duì)流換熱較強(qiáng);溫降速率最小的階段是顆粒在沿壁面流動(dòng)階段,在此過(guò)程顆粒與空氣的相對(duì)速度極小,自身與壁面的接觸面積較小,總體的換熱強(qiáng)度較低.在顆粒撞擊壁面和掉落至進(jìn)風(fēng)口時(shí)刻都有斜率的變化,這是因?yàn)椴煌A段的換熱條件的改變影響了顆粒的換熱效果.

圖4 熔渣顆粒在粒化裝置中的溫度隨時(shí)間變化曲線圖Fig.4 The temperature of molten slag particles in the granulation device changes with time

3.2 空氣進(jìn)口速度的影響

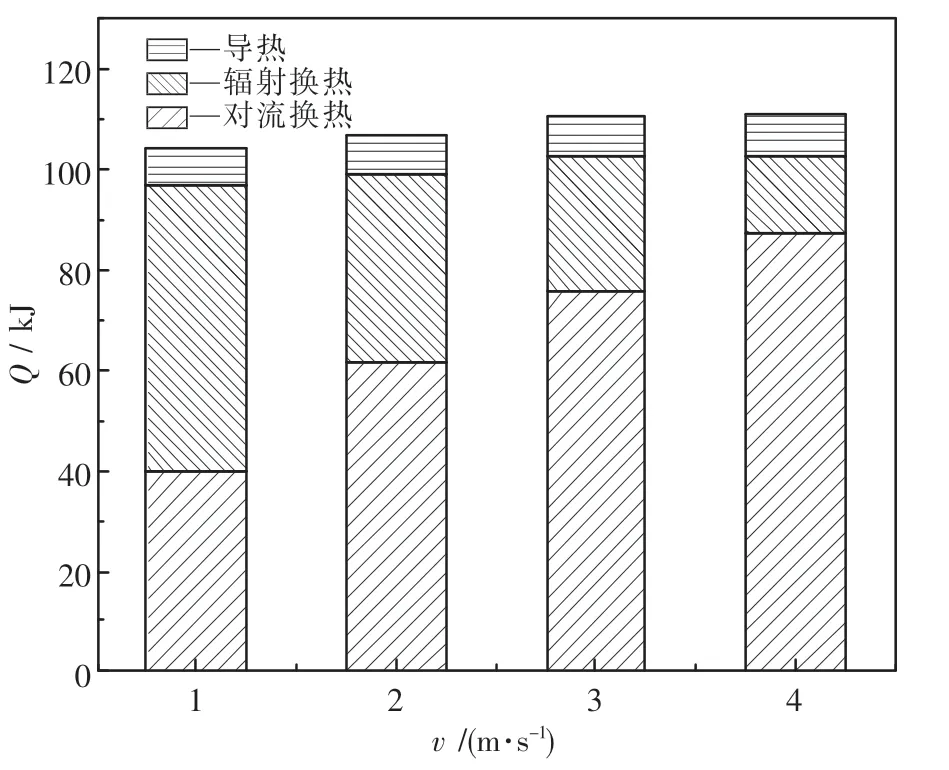

將空氣進(jìn)口速度分別設(shè)置為1,2,3,4 m/s,顆粒直徑為2 mm,質(zhì)量流量為0.135 6 kg/s,空氣初始溫度為300 K,顆粒的初始溫度為1 700 K,顆粒的速度為8 m/s,模擬計(jì)算得到空氣出口溫度和渣粒出口溫度如圖5和圖6所示.隨著空氣進(jìn)口速度增大,高爐渣顆粒的出口溫度以及空氣的出口溫度都有所下降.比較不同空氣進(jìn)口速度下,高溫熔渣顆粒各種換熱方式熱量的占比,如圖7所示.隨著空氣進(jìn)口速度增大,對(duì)流換熱的占比增大;輻射換熱的占比下降,主要是因?yàn)閷?duì)流換熱增強(qiáng),導(dǎo)致顆粒溫度下降變快,輻射強(qiáng)度隨之減小;顆粒沿壁面流動(dòng)部分導(dǎo)熱的熱量雖然變化不大,但顆粒換熱總量的增加,導(dǎo)熱熱量的占比下降.

圖5 空氣進(jìn)口速度對(duì)空氣出口溫度的影響Fig.5 The influence of air inlet speed on air outlet temperature

圖6 空氣進(jìn)口速度對(duì)顆粒出口溫度的影響Fig.6 The influence of air inlet velocity on particle outlet temperature

圖7 空氣進(jìn)口速度對(duì)不同換熱量的影響Fig.7 The influence of air inlet speed on different heat transfer

3.3 顆粒直徑的影響

模擬計(jì)算空氣進(jìn)口速度為2 m/s,高溫熔渣顆粒速度為8 m/s,空氣初始溫度為300 K,顆粒初始溫度為1 700 K,質(zhì)量流量為0.135 6 kg/s,顆粒直徑分別為1,1.5,2,3 mm,模擬計(jì)算得到空氣出口溫度和顆粒出口溫度的變化如圖8所示.隨著顆粒直徑的增大,顆粒出口溫度增大,空氣出口溫度下降.這是因?yàn)楫?dāng)質(zhì)量流量不變時(shí),顆粒直徑增大會(huì)導(dǎo)致顆粒的比表面積減小和顆粒數(shù)目降低,從而影響顆粒的換熱效果.同時(shí)可以發(fā)現(xiàn),顆粒直徑在1~1.5 mm時(shí)溫降速率最大,表明在此區(qū)間顆粒的換熱效果較好.比較不同換熱方式熱量占比柱狀圖9可知.在顆粒質(zhì)量流量不變的情況下,隨著顆粒粒徑的增大,比表面積和顆粒數(shù)目的減少使得各種換熱方式的熱量都降低.其中,受影響最大的是對(duì)流換熱.

圖8 顆粒直徑對(duì)顆粒和空氣出口溫度的影響Fig.8 The effect of particle diameter on particle and air outlet temperature

圖9 顆粒直徑對(duì)不同換熱量的影響Fig.9 The effect of particle diameter on different heat transfer

3.4 質(zhì)量流量的影響

模擬計(jì)算顆粒直徑為2 mm,空氣進(jìn)口速度為2 m/s,高溫熔渣顆粒速度為8 m/s,空氣初始溫度為300 K,顆粒初始溫度為1 700 K,質(zhì)量流量分別為0.1356,0.226 kg/s,空氣出口溫度如圖10,出口渣粒的最小溫度如圖11.由圖10可知,當(dāng)顆粒的質(zhì)量流量增大時(shí),空氣出口溫度也隨之增大,主要原因是質(zhì)量流量的增大增加了計(jì)算區(qū)域內(nèi)的顆粒數(shù)目,換熱量的增大導(dǎo)致空氣出口溫度增大;從圖11可知,雖然質(zhì)量流量的增加使顆粒數(shù)目增大,但是并不影響單個(gè)顆粒的換熱情況,所以顆粒出口溫度的最小值都在一定區(qū)間內(nèi)波動(dòng),并沒(méi)有明顯的增大或減小.統(tǒng)計(jì)兩種質(zhì)量流量情況下各種換熱方式熱量占比如圖12所示.增大顆粒的質(zhì)量流量對(duì)各種換熱方式熱量的占比沒(méi)有影響.

圖10 質(zhì)量流量對(duì)空氣出口溫度的影響Fig.10 The influence of mass flow on air outlet temperature

圖11 質(zhì)量流量對(duì)顆粒出口溫度的影響Fig.11 The influence of mass flow rate on particle outlet temperature

圖12 質(zhì)量流量對(duì)不同換熱量的影響Fig.12 The influence of mass flow on different heat transfer

4 結(jié) 論

(1)粒化裝置內(nèi)部溫度最高的部分為顆粒撞擊壁面的近壁面區(qū)域;顆粒在粒化裝置內(nèi)部運(yùn)動(dòng)過(guò)程中,撞擊壁面時(shí)刻的溫降速率最快.

(2)高溫顆粒在粒化裝置內(nèi)部的換熱以對(duì)流換熱和輻射換熱為主,各種換熱方式的占比隨著工況條件的改變而改變.當(dāng)其他條件不變,增大空氣的進(jìn)口速度,對(duì)流換熱的占比隨之增大;當(dāng)其他條件不變,增大顆粒的直徑,輻射換熱和導(dǎo)熱的占比增大;當(dāng)其他條件不變,增大顆粒的質(zhì)量流量對(duì)各種換熱方式的占比的影響幾乎沒(méi)有.

(3)顆粒直徑越小,顆粒在整個(gè)過(guò)程中的換熱效果越好.因此,減小顆粒的直徑是增強(qiáng)顆粒換熱最有效的手段.