垃圾焚燒發電廠煙氣凈化處理自動控制系統的設計及應用

安麗鵬 丁小勇 王晨

關鍵詞:垃圾焚燒發電廠;煙氣凈化處理;自動控制系統;設計及應用

垃圾焚燒發電技術主要是利用焚燒法處理生活垃圾,通過垃圾焚燒鍋爐產生的熱能進行發電,目的是最大限度地實現資源回收利用,達到變廢為寶。但隨著相關環境質量要求的提高,國家環保部門出臺了《生活垃圾焚燒污染控制標準》(GB 18485-2014),并要求行業企業嚴格控制NOx、S02HCl、CO以及顆粒物等,實現達標排放。目前,在生活垃圾焚燒工程中最主要的污染物控制方式是優化焚燒方式和煙氣凈化處理。本文以某2x300t/d垃圾焚燒發電廠煙氣凈化處理項目為例,對煙氣凈化處理自動控制系統的設計特點及現場應用情況進行詳細分析,為其他垃圾焚燒發電廠的自動控制設計、施工和運行提供參考。

1工程概況

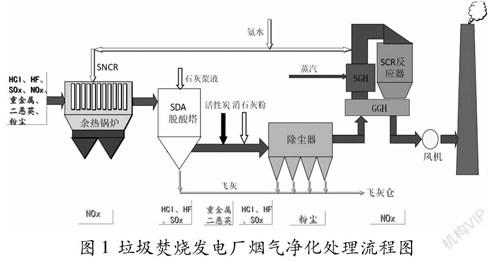

某垃圾焚燒發電廠項目建設有2x300t/d垃圾焚燒循環流化床鍋爐,并同步建設配套了煙氣凈化處理系統。煙氣凈化處理系統主要由SNCR脫硝、半干法+干法脫酸、活性炭吸附、布袋除塵器、SCR脫硝以及配套的附屬公共系統等組成,該垃圾焚燒廠于2019年中下旬投產運行。

相關煙氣凈化處理流程如圖1所示。

2煙氣凈化處理自動控制系統設計及應用

煙氣凈化處理自動控制系統的設計包含:SNCR脫硝系統、SDA半干法脫酸塔系統、布袋除塵器系統、SCR脫硝系統、石灰漿液制備與輸送系統、消石灰粉儲存及噴射系統、活性炭儲存與噴射系統、工藝水及壓縮空氣系統、飛灰輸送及儲存系統、氨水儲存及輸送系統等多個系統。以下主要針對SNCR脫硝系統、SDA半干法脫酸塔系統、布袋除塵器系統、石灰漿液制備與輸送系統等幾個重要系統進行分析。

2.1 SNCR脫硝系統

SNCR脫硝系統的還原劑主要是稀釋后的氨水溶液,將其在不使用催化劑的前提下均勻噴入到溫度范圍850~C~1200~C的爐膛當中,此時還原劑(氨水溶液)能夠與煙氣當中的氮氧化合物進行反應,最終生成氮氣和水。化學反應方程式如下所示:

SNCR脫硝自動控制系統主要包括氨水和稀釋水計量混合模塊、壓縮空氣分配模塊、噴射模塊等。SNCR脫硝分為手動和自動兩種控制模式,自動模式下利用出口氮氧化物來控制氨水設定使用量,一般是通過設定出口NOx濃度值,作為PIDl的設定值,并與實際CEMS系統測量的出口NOx濃度值進行對比,從而由PIDl輸出1個MV值。PIDl輸出的MV值作為PID2的設定值,氨水溶液流量作為PID2的對比值,PID2輸出值作為氨水溶液調節閥開度的控制依據,最終保證出口NOx濃度穩定在設定值范圍。同時要求氨水與稀釋水采用穩流量控制,保證總流量不變,并根據氨水流量自動調節稀釋水調節閥,以維持總流量不變。

2.2 SDA半干法脫酸塔系統

SDA半干法脫酸塔系統主要是通過旋轉霧化器的高速旋轉(10000~20000rpm),將石灰漿液霧化成30~501xm的細小霧滴,并均勻噴灑于高溫煙氣中,與煙氣中的酸性氣體進行反應以實現脫酸(HCl、HF、S02、S03)的目的。

化學反應方程式如下所示:

SDA半干法脫酸自動控制系統主要包括自動噴漿控制、自動降溫控制、煙氣事故冷卻控制等。自動噴漿控制主要是調節出口S02、HF及HCl的排放濃度,因垃圾焚燒系統的HCl濃度含量較高,所以一般是通過設定出口HCl濃度值,作為PIDl的設定值,與實際在線監測的出口HCl濃度值進行對比,從而由PIDl輸出1個MV值。PIDl輸出的MV值作為PID2的設定值,石灰漿液流量作為PID2的對比值,PID2輸出值作為石灰漿液調節閥開度的控制依據,最終要求出口HCl濃度穩定在設定值范圍。

自動降溫控制主要是調節脫酸反應塔出口溫度值并保持在一定區間,以更好地保護除塵器布袋,防止燒袋。一般是通過設定反應塔出口溫度值,作為PID的設定值,與實際脫酸塔出口的三個溫度測定值進行對比(溫度三取二),PID輸出值作為脫酸塔高位水槽出口調節閥開度的控制依據,最終要求脫酸塔出口溫度穩定在設定值范圍(155℃~175℃區間)。

煙氣事故冷卻控制主要是在旋轉霧化器事故狀態時,對脫酸反應塔出口溫度的一個保證操作。一般是通過設定反應塔出口溫度值,作為PID的設定值,與實際脫酸塔出口的三個溫度測定值進行對比(溫度三取二),PID輸出值作為急冷噴淋水調節閥開度的依據,最終要求脫酸塔出口溫度穩定在設定值范圍(155℃~175℃區間)。

2.3布袋除塵器系統

布袋除塵器系統的主要目的是收集煙氣中的灰塵和反應生成物,以便實現煙氣中粉塵的達標排放。布袋除塵器自動控制系統主要包括脈沖清灰、飛灰輸送、箱體電伴熱、預循環熱風等。脈沖清灰為布袋除塵器設計的重要系統,各個脈沖閥的控制為矩陣式設計。自動脈沖清灰分為在線清灰和離線清灰,在線清灰分為定時清灰和定阻清灰。定時清灰主要是預先設定清灰時間、清灰間隔時間、清灰循環時間,之后即可自動進行周期性循環清灰工作;定阻清灰主要是當布袋除塵器系統阻力升高到預先設定值時進行自動清灰。當定時或定阻任何一個條件滿足時則相應程序進行自動清灰。

2.4石灰漿液制備與輸送系統

石灰漿液制備與輸送系統的主要目的是為半干法脫酸塔提供原料漿液,并送至旋轉霧化器。

石灰漿液制備與輸送自動控制系統主要包括熟石灰粉的儲存、石灰漿液的制備、石灰漿液的輸送等。自動制漿為石灰漿液制備的重要系統,首先設定需要的漿液濃度值,再根據工藝水和石灰的質量分數算出各自的重量,然后采用制備罐失重法進行熟石灰粉與工藝水的配比,以達到所需要的漿液濃度。該系統操作簡單,制漿濃度精準,且自動化程度高。

3煙氣在線監測及儀表設計選型

3.1煙氣在線監測(CEMS)的設計

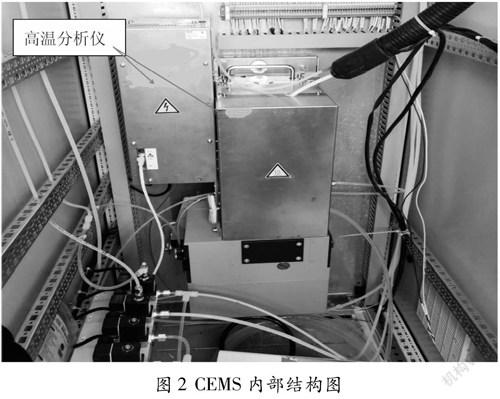

根據垃圾焚燒煙氣成分的特殊性,氣態參數檢測方法采用目前國際上通行的高溫紅外傅里葉分析法,氧含量分析采用集成氧化鋯模塊分析法。

取樣單元:首先選擇合適的取樣點,取樣點的選擇必須符合國家環保規范的要求(HJ 75/76-2017)。取樣管采用高溫型180~C以上伴熱管線將煙氣直接送人高溫型的分析儀中進行測量,并且加熱管線須具有自動溫度控制功能。

分析單元:通過采樣泵將抽取的煙氣經過高溫型分析儀進行紅外光譜分析,再經過轉換器轉換成電信號,由此測出煙氣成分中各個參數的濃度。高溫紅外傅里葉分析系統僅需要一套裝置即可測量煙氣中的HCl、HF、CO、C02、S02、NOx、0,、NH3等參數,無需分開多套裝置進行測量。該系統具有測量準確、響應時間短、檢測方法快速準確、系統先進等優點。

數據采集單元:環保部要求將實時的煙氣參數上傳至環保局,并且還要求將鍋爐爐膛上、中、下三層溫度上傳至環保局。以便更好地將爐膛溫度控制在850℃以上,扼制二惡英的生成污染生態環保。

3.2儀表的設計選型

垃圾焚燒煙氣成分中的氯離子含量多,且酸露點較高。當選擇與煙氣直接接觸的儀表(壓力變送器、溫度、料位開關)時,要注意儀表材質的特性,避免腐蝕造成不必要的損失。

4結語

由于垃圾焚燒發電行業的環保要求越來越高,煙氣凈化處理系統顯得尤為重要。本文主要探討了垃圾焚燒煙氣凈化自動控制系統的設計及控制要點,分析了煙氣在線監測系統及儀表的設計選型思路,通過采用先進、多元化的設計理念能夠有效地將垃圾焚燒發電廠煙氣排放控制在標準范圍之內,為后續的垃圾焚燒發電煙氣凈化處理工程建設提供一些借鑒之處。