聚氨酯微粉-聚丙烯酸酯復合乳液的制備與應用

王小卓

(福建省皮革綠色設計與制造重點實驗室興業皮革科技股份有限公司,福建 晉江 362271)

前言

聚丙烯酸酯乳液具有良好的成膜性、粘著性、耐候性,且形成的薄膜柔韌富有彈性,已成為皮革涂飾工段應用最廣泛的成膜物質之一。但是聚丙烯酸酯因自身結構的缺陷,使其薄膜存在“熱黏冷脆”的缺點,且薄膜力學性能較差,難以用于高檔皮革產品[1]。因此,對聚丙烯酸酯進行改性,提高其應用性能,擴大其應用領域,一直是人們研究的熱點。

聚丙烯酸酯乳液的改性技術主要可分為兩類:一類是物理共混改性技術[2],將具有不同性能的高分子材料與聚丙烯酸酯乳液進行共混,優勢互補,從而體現出協同效應,如聚氨酯[3]、酪素[4]、纖維素衍生物[5]、納米材料[6-9]等改性材料;另一類是新型乳液聚合技術[10-11],如核殼乳液聚合技術[12]、微乳液聚合技術[13]、互穿網絡聚合技術[14]、無皂乳液聚合技術[15]等。其中,物理共混改性技術工藝簡單、成本低廉,具有重要的應用價值,但是利用改性材料直接對聚丙烯酸酯乳液進行物理共混改性時,改性材料自身應具有良好的穩定性,且與聚丙烯酸酯基體具有較好的相容性,才能更好地實現改性的目的[16]。

聚氨酯是一種由軟鏈緞(二元醇或多元醇)與硬鏈段(異氰酸酯)相互交替連接而成的嵌段共聚物,其中,軟段相決定著樹脂的耐低溫性能、斷裂伸長率和彈性等,硬段相決定著樹脂的模量、強度和耐熱性等[17]。聚氨酯特有的結構,使其具有分子設計靈活、軟硬度調節范圍廣等優點,形成的薄膜具有優異的耐熱耐寒性、耐有機溶劑性及其力學性能等[18]。聚氨酯微粉是聚氨酯彈性體,具有聚氨酯優異的性能,尤其體現出高強度、高耐磨,可作為增韌改性聚丙烯酸酯的彈性材料之一[19]。

本文通過研究聚氨酯微粉乳化技術,形成聚氨酯微粉乳液,分析乳液分散性、穩定性;進一步采用聚氨酯微粉乳液物理共混改性聚丙烯酸酯乳液,制備出聚氨酯微粉-聚丙烯酸酯復合乳液,研究復合乳液薄膜的耐水性、力學性能及其皮革涂層摩擦色牢度、耐磨性性能等,為聚丙烯酸酯用于高品質皮革涂飾材料的研究提供理論和試驗依據。

1 試驗部分

1.1 試劑和儀器

1.1.1 主要試驗原料

聚氨酯微粉:D50 粒徑8μm,上海軍晨化工有限公司;聚丙烯酸酯乳液:PRIMAIL SB-150,朗盛化工有限公司;Span-20、Tween-80:AR,羅恩試劑;丙三醇:AR,西隴科學;坯革:興業皮革科技股份有限公司自制。

1.1.2 主要試驗儀器

納米粒度及電位分析儀:Nano ZS,馬爾文儀器(中國)有限公司;精密電子天平:KD-2100TEC,福州科迪電子技術有限公司;超聲波細胞粉碎機:SCIENTZIID,寧波新芝生物科技股份有限公司;Taber 耐磨試驗機:GT-7012-T,高鐵檢測儀器有限公司;摩擦褪色試驗機:GT-7034-E2,高鐵檢測儀器有限公司;電腦系統拉力試驗機:GT-TCS-2000,高鐵檢測儀器有限公司;79-1 磁力加熱攪拌器:常州市金壇大地自動化儀器廠;80-2 型臺式離心機:金壇市科析儀器有限公司。

1.2 試驗方法

1.2.1 聚氨酯微粉乳化技術

首先分別稱取0.2gSpan20,1.8gTween80,使Span20 與Tween80 按(1∶9)的質量比復配形成復合乳化劑,再加入0.5g 助乳化劑丙三醇;然后向復合乳化劑體系中加入一定量的去離子水,在冰浴中超聲波分散30 min,再加入10 g 聚氨酯微粉,磁力攪拌均勻,浸泡24 h;最后滴加去離子水,使得聚氨酯微粉的質量分數達到10%,在冰浴中超聲波分散60 min,得到聚氨酯微粉乳液。

1.2.2 聚氨酯微粉-聚丙烯酸酯復合乳液的制備

稱取一定量的聚丙烯酸酯乳液,加入不同質量的聚氨酯微粉乳液,在冰浴中超聲波分散60 min,以物理共混法制得聚氨酯微粉-聚丙烯酸酯復合乳液(PU/PA 乳液)。根據PU/PA 乳液中聚氨酯微粉的含量分別制備質量分數為0%、0.5%、1.0%、1.5%、2.0%的PU/PA 復合乳液,并分別標記為PU/PA-0、PU/PA-0.5、PU/PA-1.0、PU/PA-1.5、PU/PA-2.0。稱取20 g 的PU/PA 復合乳液于聚四氟乙烯成膜板(內徑110 mm)中,在50 ℃下干燥成膜,即得到PU/PA 復合膜。

1.2.3 聚氨酯微粉-聚丙烯酸酯復合乳液的應用

將PU/PA 復合乳液與水按(1:1)的質量比混合,磁力攪拌均勻,配制成皮革上層涂飾劑,噴涂于皮革粒面最表層,涂覆量約6 g/ft2,干燥后檢測涂層摩擦色牢度和耐磨性能。

1.3 分析測試

1.3.1 聚氨酯微粉乳液粒徑、粒徑分布系數測試

將聚氨酯微粉乳液配制成電導率小于5 m S/cm,質量濃度約1%±的水溶液,在冰浴中超聲波分散30 min 后,連續測試數次,當數值穩定時記錄測試結果。

1.3.2 聚氨酯微粉乳液穩定性測試

(1)陳放穩定性:將聚氨酯微粉乳液于室溫下靜置陳放24 h,觀察乳液是否有分層現象;

(2)離心穩定性:在離心試管中加入將聚氨酯微粉乳液,以3000 r/min的轉速在高速離心機上離心30 min,觀察乳液是否有分層現象;

(3)稀釋穩定性:取一定量的聚氨酯微粉乳液,稀釋10 倍,在冰浴中超聲波分散30min 后,于室溫下靜置陳放24h,觀察乳液是否有分層現象;

(4)冷凍穩定性:將聚氨酯微粉乳液于-10 ℃±的冰箱中冷凍24 h,移至室溫解凍,觀察乳液是否有分層現象。

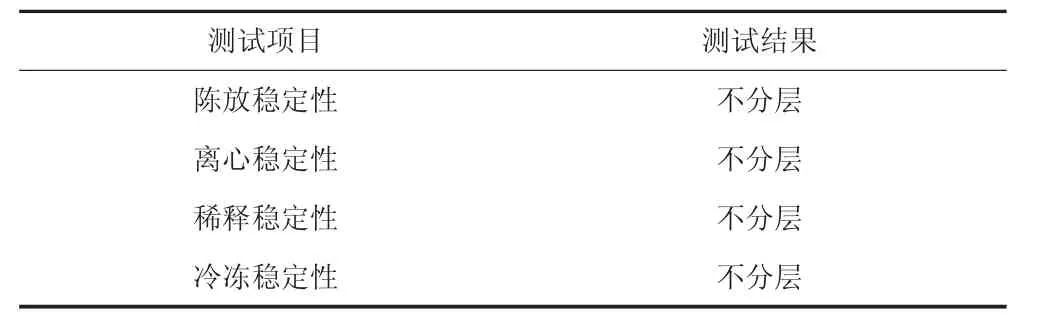

1.3.3 復合薄膜耐水性測試

裁取20 mm×20 mm 的薄膜試樣,稱重M1;將試樣浸入盛滿去離子水的表面皿中(內徑90 mm),于室溫中分別浸泡10、20、30、40、50、60 min,及24 h,取出用濾紙快速吸干薄膜表面水分,立即稱重M2,根據式(Ⅰ)計算吸水率(Water Absorption,WA)[20]:

1.3.4 復合薄膜力學性能測試

參照QB/T 2710-2018《皮革物理和機械試驗抗張強度和伸長率的測定》。

1.3.5 皮革涂層摩擦色牢度測試

參照QB/T 2537-2001《皮革色牢度試驗往復式摩擦色牢度》。

1.3.6 皮革涂層耐磨性能測試

參照QB/T 2726-2005《皮革物理和機械試驗耐磨性能的測定》。

2 結果與討論

2.1 聚氨酯微粉乳液分散性分析

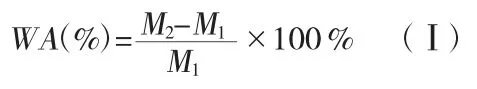

乳液粒子的分散性是衡量乳液實用性的重要指標之一。聚氨酯微粉的分散性可用粒徑分布系數(PDI)表示,粒徑分布系數是一個無量綱的數值,通常用來表示材料在特定溶劑中(如水、乙醇等)的分散程度,粒徑分布系數越小,分散性越好[21]。通常情況下,當粒徑分布系數≤0.5 時,表明材料具有良好的分散性[22],聚氨酯微粉乳液的粒徑分布情況,如圖1 所示。

從圖1 可以看出,粒徑分布圖中只出現了2422 nm 一個強度峰,且粒徑分布系數(PDI)為0.193,表明乳液中微粒粒徑分布較集中,且分散較均勻。水、乳化劑、助乳化劑經超聲波作用可形成一種透明或者半透明的各向同性的熱力學穩定分散體系,該體系中乳化劑是決定分散性的最關鍵因素。當Span 20 與Tween 80 按(1:9)的質量比復配形成復合乳化劑,復合乳化劑HLB 值為14.36,具有較大溶水量和乳化區域,可形成合適的水核半徑,從而提高粒子在乳液中的分散均勻性[23]。

圖1 聚氨酯微粉乳液粒徑分布圖Fig.1 Particle size distribution ofpolyurethane micro powder emulsion

2.2 聚氨酯微粉乳液穩定性分析

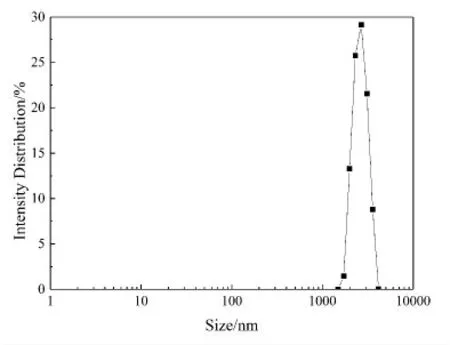

乳液穩定性是衡量乳液實用性的另一個重要指標,表1 為聚氨酯微粉乳液穩定性測試結果。

表1 聚氨酯微粉乳液穩定性分析Tab.1 Stability analysis ofpolyurethane micro powder emulsion

乳化劑是保證乳液穩定性的關鍵因素,由于復合乳化劑具有協同乳化效應,具有更加顯著的乳化、潤濕效果。Span 20、Tween 80 屬于多元醇酯類非離子型乳化劑[24],具有立體層疊式的結構,乳化劑自身具有良好的乳化性、耐熱性及低溫流動性,借助其空間位阻和親水基團形成水化層,提高聚氨酯微粉乳液穩定性[25]。此外,丙三醇作助乳化劑可進一步提高乳液穩定性,因為醇分子上羥基數越多,其水溶性越強,助乳效果越好,而且醇可使乳液界面膜具有一定的柔韌性,界面易于彎曲、變形,從而提高乳液穩定性[26-27]。

2.3 聚氨酯微粉用量對復合薄膜耐水性的影響

聚氨酯微粉用量對復合薄膜耐水性的影響,如圖2 所示。從圖2(b)可以看出,隨著聚氨酯微粉用量的增加,復合薄膜吸水率逐漸增大,表明其耐水性逐漸降低。聚氨酯微粉材料自身親水性差,很難在水溶液中均勻分散,限制了其在皮革涂飾劑中的應用。本文通過采用乳化劑技術制備了性能穩定的聚氨酯微粉乳液,進一步擴大了其應用范圍,但是同時會引入親水基團,如羥基、聚氧乙烯基等,使得聚氨酯微粉乳液耐水性降低,從而影響復合薄膜的耐水性。從圖2(a)、(b)可以進一步看出,當聚氨酯微粉用量分別為0.5%、1.0%、1.5%時,復合薄膜的吸水率增大幅度較平緩,但是當聚氨酯微粉用量達到2.0%時,復合薄膜吸水率明顯增大。

圖2 聚氨酯微粉用量對復合薄膜耐水性的影響Fig.2 Effect ofpolyurethane micro powder contents on water resistance ofcompositefilms

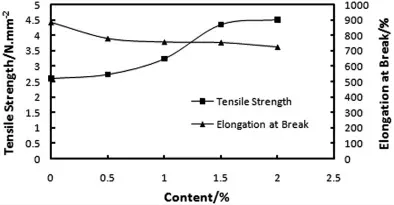

2.4 聚氨酯微粉用量對復合薄膜力學性能的影響

聚氨酯微粉用量對復合薄膜力學性能的影響,如圖3 所示。

從圖3 可以看出,隨著聚氨酯微粉用量的增加,復合薄膜抗張強度逐漸增大,斷裂伸長率逐漸減小,間接表明聚氨酯微粉乳液與聚丙烯酸酯乳液二者相容性良好,聚氨酯微粉在復合乳液體系中能夠均勻分散。相比于純聚丙烯酸酯乳液薄膜,當聚氨酯微粉用量分別為0.5%、1.0%、1.5%、2.0%時,復合乳液薄膜的抗張強度分別提升了4.98%、24.52%、67.05%、73.18%,且薄膜斷裂長率逐漸降低,表明聚氨酯微粉在復合乳液體系中與聚丙烯酸酯可形成分子鏈間的相互纏結與貫穿,乳膠顆粒的交聯和結晶程度增大,從而賦予復合薄膜更加優異的力學性能[28-30]。從圖3 還可看出,當聚氨酯微粉用量遞增時,復合薄膜抗張強度提升幅度有較大差異,當用量超過1.5%時,復合薄膜抗張強度增大幅度趨于平緩。結合聚氨酯微粉對復合薄膜耐水性的分析結果,可得出聚氨酯微粉最佳用量為1.5%。

圖3 聚氨酯微粉用量對復合薄膜力學性能的影響Fig.3 Effect ofpolyurethane micro powder contents on mechanicalproperties ofcomposite films

2.5 聚氨酯微粉用量對皮革涂層性能的影響

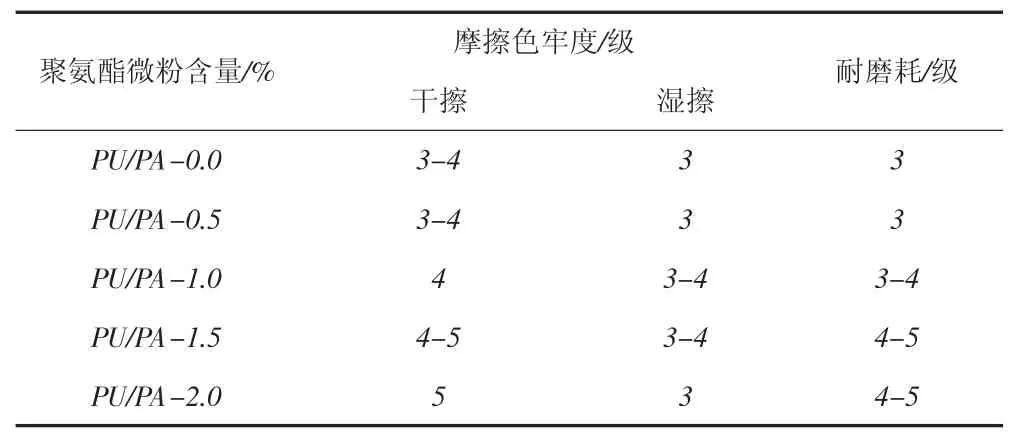

頂層是皮革的最外層,一般而言,皮革涂飾對頂層涂層的總體要求是:涂層耐磨、耐曲折,具有較高的力學強度及耐干/濕擦、耐水、耐有機溶劑等性能[31],聚氨酯微粉用量對皮革涂層性能的影響,如表2 所示。

從表2 可以看出,聚氨酯微粉可以提高皮革涂層的摩擦色牢度、耐磨耗性能,其中涂層耐濕擦性能呈現出先增大后減小的變化趨勢,因為聚氨酯微粉乳化過程中引入了親水基團,導致皮革涂層具有一定的吸水性。聚氨酯微粉結構中的柔性鏈段,改善了復合薄膜體系的柔韌性,而且體系中交聯點增多,當涂層受到外力沖擊時,涂層自身產生屈服形變[32],吸收部分沖擊能量;另一方面聚氨酯微粉結構中的硬性鏈段,可改善復合薄膜體系的硬度[33],二者協同作用,保障了涂層受到外力作用時的完整性。從表2 可以進一步看出,當聚氨酯微粉用量為1.5%,皮革涂層耐干擦性能從3~4 級提升至5 級,耐濕擦性能提升幅度不明顯,僅從3 級提升至3~4 級,耐磨耗性能從3 級提升至4~5 級。

表2 聚氨酯微粉用量對皮革涂層性能的影響Tab.2 Effect ofpolyurethane micro powder contents on leather coating properties

3 結論

本文主要研究了聚氨酯微粉乳化技術,分析了乳液中微粒的分散性及其乳液的穩定性;通過物理共混法制備了聚氨酯微粉-聚丙烯酸酯復合乳液,并對復合薄膜的耐水性、力學強度以及皮革涂層的摩擦色牢度、耐磨耗性能進行了對比分析,得到以下結論:

(1)Span 20 與Tween 80 復配形成的復合乳化劑可有效乳化聚氨酯微粉,乳液粒徑分布系數(PDI)為0.193,乳液中微粒粒徑分布較集中,分散較均勻,且乳液具有良好的穩定性,不會分層、沉淀。

(2)聚氨酯微粉乳液與聚丙烯酸酯二者相容性良好,聚氨酯微粉在復合乳液體系中能夠均勻分散;因在聚氨酯微粉乳化過程中引入了親水基團,導致復合乳液薄膜耐水性有所下降,但薄膜力學性能有大幅度提升,當聚氨酯微粉用量為1.5%,復合薄膜抗張強度提升了67.05%。

(3)聚氨酯微粉可顯著提高皮革涂層的耐干擦、耐磨耗性能,但涂層耐濕擦性能提升幅度不明顯。當聚氨酯微粉用量為1.5%,皮革涂層耐干擦性能從3~4 級提升至5 級,耐濕擦性能提升幅度不明顯,僅從3 級提升至3~4 級,耐磨耗性能從3 級提升至4~5 級。