人工智能在節能領域的發展及應用

戰志國(大慶油田自動化儀表有限公司)

1 油氣田數字化的國內外形勢

國際石油公司普遍認為,油田數字化不僅是數據采集、生產流程的簡單數字化,而是針對上游行業更高層次的整合與改組。油田數字化需要經歷四個層次,即在完善油田信息化建設的基礎上,依次經歷實時監測、實時分析、實時優化和經營模式變革。

目前國外石油公司的數字化建設普遍建立了從原油開采、存儲、加工、銷售全面監控的自動化系統,將自動化監控系統上升到了現代管理高度。如英國石油公司建立的自動化監控系統可以根據監測到的地質情況自動控制油井的產量,保證地層原油達到最大采收率;美國部分油田甚至將原油銷售過程中的溫度影響以及導致的銷售差額都設置到自動化管理系統中,代表了較先進的水平。

“十一五”以來,中石油下屬各油氣田結合生產實際,陸續開展了油氣田生產管理數字化建設與應用的探索和實踐,并取得了明顯的成效,尤其是以西部油氣田為代表的的數字化建設工作進展較快,如新疆油田、長慶油田、大港油田以及勝利油田等,形成了多處樣板油氣田和成功應用案例,極大地提高了現場生產管理水平,提高了生產效率。同時我們應該清醒地看到,國內的石油生產成本與國外公司相比還存在較大差距,利用現代自動化技術、AI 人工智能、5G 技術以及信息技術對油氣水井的生產管理進行遠程監控,是提高石油開采業的全員生產率,降低石油開采成本、實現節能減排的有效方法之一。

2 油氣田數字化的結構

物聯網技術進入數字化油田是油田勘探開發發展到一定階段的成果,數字化油田利用物聯網技術,可以快速地實現油田各級處理站運行數據的有效采集、傳輸、處理、分析以及匯總[1],實現遠程數據的采集和處理。實現生產各個環節運行的一體化監控,優化油田各個環節的生產管理。在大慶油田約有十萬口油水井,數字化建設難度較大,實施地域廣、規模大、層次多、流程復雜、環境多變,但效果比較顯著。油氣田數字化建設使“設備前移,人員后移”,實現了“為企業創效,為員工謀福”。油氣田生產數字化體現在井、間、站等不同類型的應用場所,不同的場所應用的方式方法也不盡相同,每個油田又有其獨立的特點,在此僅對通用常規油井進行闡述分析。

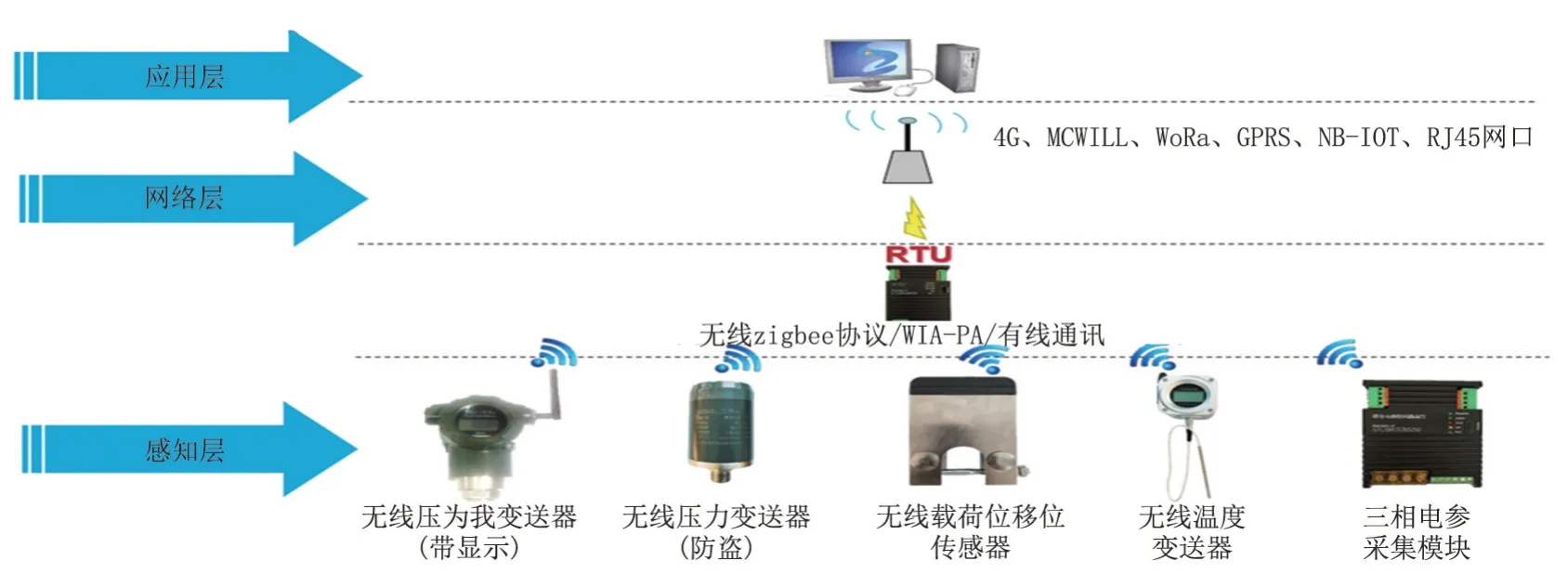

從技術架構上來說,大慶油田油氣田數字化可以分為三層:感知層、網絡層和應用層,油氣井數字化結構如圖1所示。

圖1 油氣井數字化結構

1)大慶油田的感知層由各種傳感器儀表、輸入輸出模塊和具有網絡接口的RTU設備組成[2-4],傳感器儀表,如壓力儀表、溫度儀表、電參儀表、載荷儀表、流量等儀表,在油田的數字化建設中,采集抽油機井、水井、計量間、閥組間等以及站場各個環節種的壓力、溫度、電壓、電流、功圖等基礎數據,傳感器所采集的底層信息通過窄帶無線網絡或有線485方式傳輸至組至RTU中,RTU將采集到的傳感器數據,輸入輸出數據通過打包,分發等機制通過網絡層將數據傳輸至應用層數據庫中。同時RTU可以通過網絡接收應用層發送的控制命令,利用輸入輸出模塊,對電磁閥、流量控制閥、油井啟停設備進行控制。

2)網絡層,應用層與數據層之間用于傳輸數據的網絡,將RTU采集到的數據通過網絡傳輸至應用層,同時應用層發送相關控制命令對現場設備進行遠程聯控。隨著物聯網科技的發展及進步,在大慶油田已經實現了MCWILL 網絡,WIA-PA 網絡、LoRa 網 絡 、 NB-IOT 網 絡 、 EMTC 網 絡 、 光 纖 網絡、無線網橋等多元素的網絡結構。實現遠程采集數據與控制的本地化。

3)應用層主要由監控主機、數據服務器、遠程客戶端、路由設備、防火墻等組成[5-7]。監控主機用于監控所有數據的運行情況,安裝了監控節點和組態軟件,主要任務是采集現場數據,連接網絡,訪問遠程客戶端。數據服務器用于統一存放感知層儀表采集的運行數據和系統運維數據,并進行數據分析和診斷,實現信息的共享與綜合管理。遠程客戶端主要包括系統維修部分、油田管理部分。實現遠程的數據組態監控和遠程系統的維修維護。路由器等設備、防火墻用于對網絡的數據傳輸以及防止網絡攻擊,保證網絡安全。

3 AI人工智能油井的發展應用

目前,感知層單井的儀表構成有:RTU 設備、電參設備、網絡通訊設備(DTU)、載荷位移設備、無線壓力等數字化物聯網設備等。主要采集的參數包括三項電壓、電流、功率、功率因數、功圖數據、油套壓等數據,這些數據使用有線或無線傳感器設備,通過自組網絡將數據上傳至RTU 中,RTU將數據打包后再通過不同的網絡方式,將數據傳輸至應用層。在這里將傳感器數據傳輸至RTU稱之為下行網絡,RTU 打包數據上傳稱之為上行網絡。

3.1 AI人工智能集成化的發展

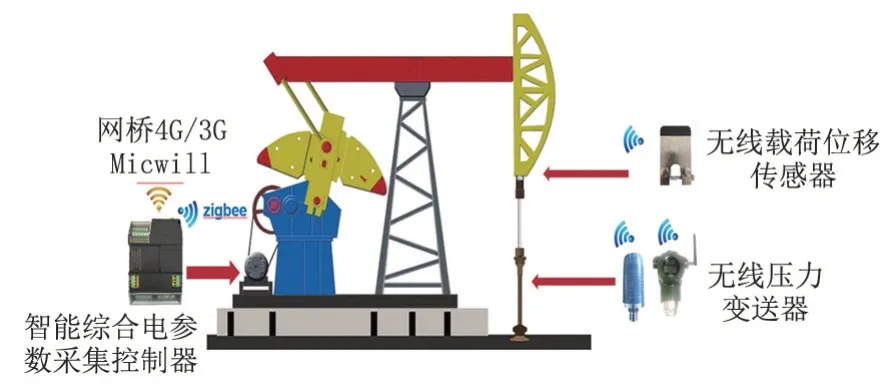

現階段單井的數字化,雖然已經實現將部分產品的功能融合,形成單一產品,如將RTU功能、電參功能、網絡通訊設備(DTU)融合,形成智能電參,但單井設備仍有4種之多,常規油井數字化配置方案-抽油機單井/主井如圖2所示。

圖2 常規油井數字化配置方案-抽油機單井/主井

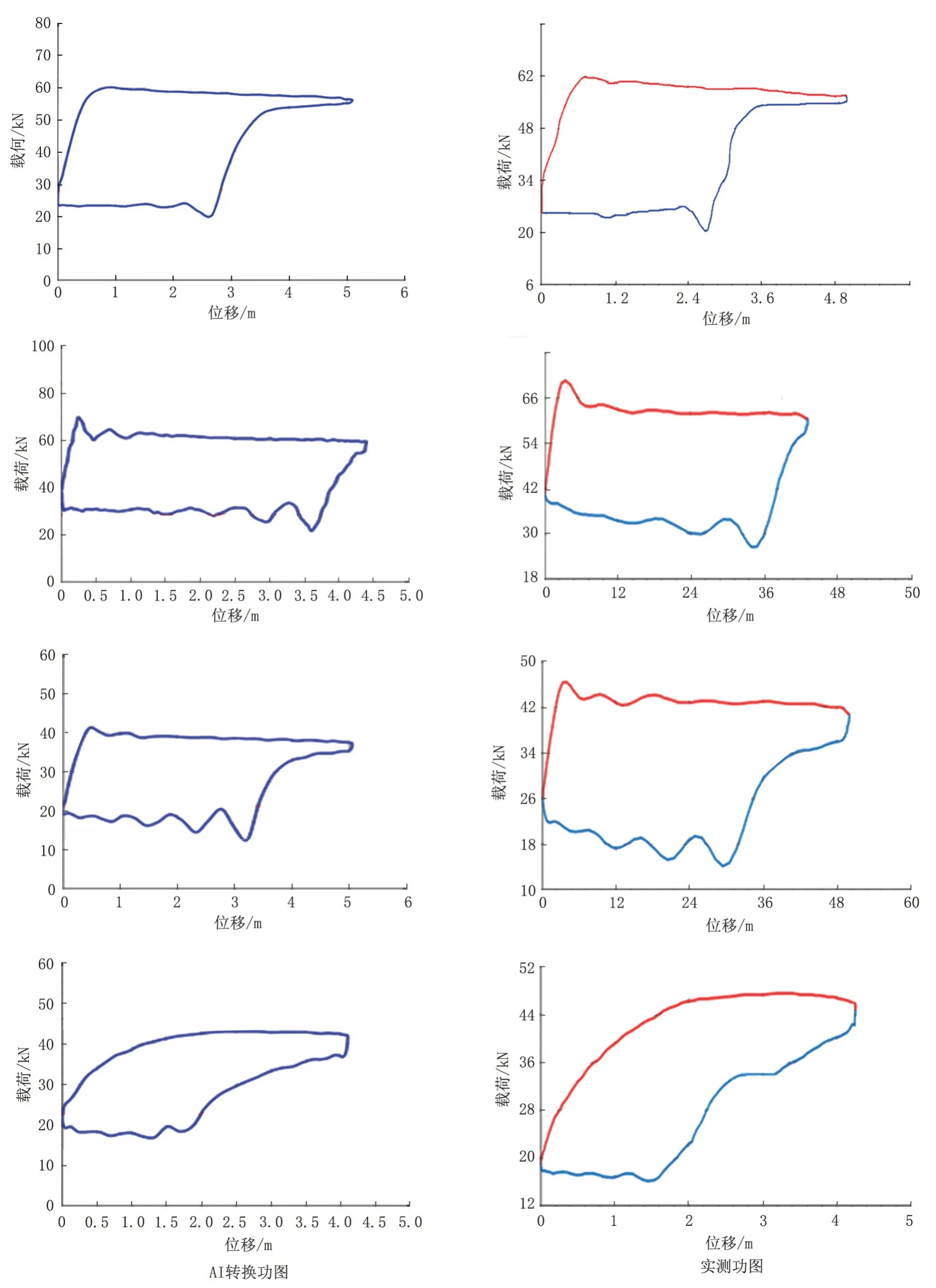

其中智能電參用于測量電動機運轉參數、數據采集(RTU 功能)以及數據發送功能(DTU 功能);載荷位移傳感器用于采集功圖數據;壓力變送器用于采集油套壓數據。這四類產品的安裝、調試、運維服務以及設備年檢標定都需要投入的大量的人力、設備,尤其是載荷的調試更換、需要停井、使用吊裝等設備。隨著人工AI 智能的發展和進步,算法的升級及過濾,利用智能電參的AI 人工智能的學習能力,直接將電動機的電參數轉化為功圖數據,用于單井的井礦判斷、液量統計。即智能電參升級為AI 智能電參。部分通過電參數據轉換的功圖數據與實測功圖數據對比如圖3所示。

圖3 AI智能電參轉換功圖

3.2 AI人工智能節能型油井

目前智能電參基本上以數據測量及上傳為主,后期的數據分析工作由后臺服務器進行處理、隨著單井數量的增加,后臺數據庫的壓力會越來越大,網絡的擁堵、多重冗余數據、龐大歷史數據,必將對服務器的分析及存儲形成一定的壓力;網絡上傳下達必定會存在延時。AI智能電參的出現實現了將部分服務器的部分工作本地化的功能,產量分析與油井狀態分析進行分離,即AI 智能電參進行油井狀態分析(即AI智能節能型油井),后臺服務器進行產量分析。

AI智能節能型油井就是將單井分析本地化,即通過AI 智能電參采集到的數據,通過邊緣計算功能,實現工況數據分析、診斷、控制調節功能,進而實現單井的智能化控制、降低能耗。無論單井是否采用變頻器,工作在工頻下還是變頻下,AI智能電參可與變頻器直接進行通訊,并測量電動機的電參數,強大的計算能力可以實現工況分析診斷、控制調節電流平衡、功率平衡、電能消耗,使運行更高效、安全、節能[8];實現動液面計算、產量計算、電參數轉功圖、工況優化、間抽控制等強大功能,保證油井最優化、最節省電能的條件下運行[9];AI 實時在線診斷控制技術,避免了抽油機井出現桿斷、卡泵、間隙出液等工況條件下的無效能耗及磨現工況的判斷,進行數據分析、診斷、最終實現單井的智能化控制,達到AI 人工智能節能型油井的最終目標。

以智能電參為電力節能型代表的設備在大慶油田采油三廠應用10 余臺,通過智能電參對電動機的控制,提高功率因數,降低無功消耗,實現較好的節電效果[10],部分數據如圖4、圖5所示。

圖4 未安裝智能電參下的抽油機井功耗

圖5 智能電參下的抽油機井功耗

通過數據對比可以看到,安裝智能電參后,對電動機動態平衡調節控制,實現了電流平衡、功率平衡,提高了功率因數,降低了無功功率和電能消耗,達到了電力節能的目標。

4 結束語

油氣田的數字化發展是一個長期的、動態變過的過程,在過程中優化改進,相信隨著AI 人工智能的發展,通過電動機的電參數既可以實現單井的診斷、數據分析與故障判斷,最終的目標是提高油氣田的生產效率、降低能耗、降低人們的勞動強度、提升油田的安全保障水平和降低安全風險,通過變革油田的生產組織方式和內部構架結構,實現油氣田管理的現代化。