南七~南八區弱堿三元復合驅產能建設工程優化節能技術

王雪松(大慶油田設計院有限公司)

南七-南八區弱堿三元復合驅產能建設工程是大慶油田采油二廠的三元復合驅開發區塊重點項目。該工程基建油水井724口,其中采出井393口,注入井331 口,建成產能21.03×104t/a,分為南七區西部、南八-杏一區西部東塊、南八-杏一區西部西塊三個產能區塊,分三期建設。

1 工程難點

在油田進入高含水后期開發階段,水驅油井采出液含水率高,與水驅及聚合物驅相比,三元復合驅顯著提高了驅油效率,是一種有效的提高采收率技術;但三元采出液攜砂量較大、乳化嚴重、易結垢、三元污水處理難度大的特點給地面工程的建設和管理帶來了難度。

1.1 產量高、規模大,建設方案復雜

本工程共基建油水井724 口,涉及轉油放水站、脫水站、污水站、注水曝氧站、注入站、變電所、中控室及綜合值班室,且井網布局復雜,既需充分利用已建生產能力,提高已建設備負荷率,又需兼顧以后的產能建設,降低能耗,減少重復建設。

1.2 采出液處理工藝難度大

三元復合驅采出液成分復雜,其中含有大量的懸浮固體(泥沙、有機物,膠質、瀝青質和石蠟等重質油類、膠體)、聚合物、表面活性劑、堿。隨著采出液含水量的升高,堿、表面活性劑和聚合物不斷返出,油水乳化嚴重,導致處理難度加大[1]。三元采出液中分離出的污水因含有大量堿、表面活性劑以及高分子量聚合物,與普通污水相比,黏度高、污水含雜質較多,導致污水處理需要較長的沉降時間,處理難度增大;同時酸化、酸洗作業對采出液和采出水處理也造成了極大的干擾[2]。

1.3 設備及管網易結垢,運行能耗升高

三元復合驅隨著見劑濃度的升高,集輸工藝淤積結垢問題突出,進入見劑高峰期,部分單井管道、計量間內部工藝,站間、站內摻水管道淤積結垢問題嚴重;加熱爐煙火管及管路系統結焦、結垢,導致加熱爐熱效率降低,能耗加大;三相分離器、游離水脫除器等設備堵塞嚴重,最終會引起外輸指標不合格等問題[3]。

2 優化節能技術

2.1 采取系統優化技術

2.1.1 地上地下一體化設計,錯峰規模建設

本工程地面建設分期實施,在建設方案上,通過地上服從地下,地下兼顧地上,地上地下相互結合,優化調整開發方案,使不同區塊化學劑注入時間錯峰安排,提高了生產設施的利用率,延長了二元調配站的服役周期。為了保證地面方案的可實施性,地面與開發、鉆井相結合,在開發布井階段即進行地面管廊帶的規劃,為新建站場、供電線路、管廊帶提預留地面建設空間[4-5]。大規模應用叢式井布井技術,叢式井井組數量占總井數的44.2%。地上地下一體化設計大規模地減少了地面征地及動遷工作量,可節省地面建設投資約5 324萬元。

2.1.2 多方案比選,優化地面總體布局

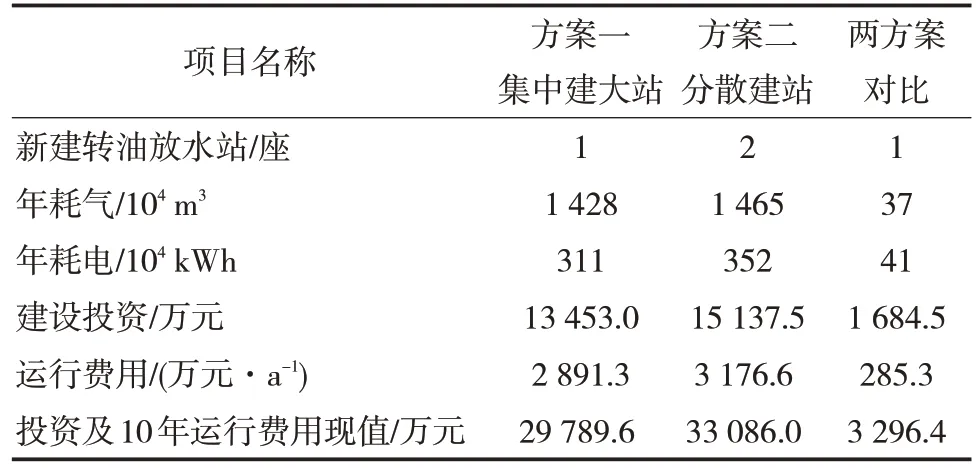

本工程對該區域內已建站場的規模和現狀進行詳細核實,針對核實結果制定了兩個方案。方案一為南七區西部和南八區西部產能統一布局、集中建大站,新建1座轉油放水站,并分兩期建設;方案二為各區塊分散建站,南七區西部和南八區西部各建1座轉油放水站。

兩個方案的工程量、能耗及投資對比見表1。按照少建站、建大站的原則,通過總體布局優化,本工程選擇方案一,將南七區西部和南八區西部產能統一考慮,進行總體規劃、分期實施,共少建轉油放水站1座,并與污水站、二元站合崗設計、集中監控。與方案二相比,方案一年耗氣節約37×104m3/a,年耗電節約41×104kWh/a,節省建設投資1 684.5萬元,節省年運行費用285.3萬元,投資及10年運行費用現值節約3 296.4萬元。

表1 兩方案工程量、能耗及投資對比

2.1.3 采用三元集輸管道清防垢配套工藝

三元復合驅集輸系統的管道淤積結垢問題嚴重,每年至少需進行2次以上的除垢作業。而在實際生產中,除垢作業存在計量間內工藝管網彎頭多,難以實施除垢操作且清垢不徹底,站外管道進行清垢作業需長時間停產等問題[6-8]。

本次產能建設應用了站間管道清淤除垢快速連接裝置、滑動伸縮式測溫管、計量間除垢工藝閥組等新型工藝裝置,形成了一套適用于三元復合驅的除垢工藝設備。該設備清垢工作快捷,效率高。使用站間管道清淤除垢快速連接裝置,可在不停產放空、不進行動火作業的前提下,完成站間管道空穴射流除垢工作,提高現場操作的安全性。計量間采用三元除垢閥組,取消計量間內S形彎管,增加可伸縮式測溫管,可在不損壞溫度計等儀器的情況下,在計量間內實施射流除垢操作,提高生產效率。

同時,采油井場采用三元井口組合裝置。該裝置具有免拆卸、可通球的功能,增大了流通口徑,減少了油液在閥體內流通的距離。回油流道經合金固化處理后,具備耐腐蝕、防結垢的特性。所有功能閥均可拆卸、清洗、更換,所有流道無盲端并設有清洗絲堵,便于清垢、維護,適于三元復合驅集輸工藝要求。

標準化計量間酸洗除垢作業總費用為43.06 萬元/次(包括除垢費用和影響產量),除垢工藝閥組計量間人工清垢總費用為24.75 萬元/次(包括除垢費用和影響產量)。按照三元復合驅開發全過程共需清垢10 次計算,單座計量間除垢費用合計產生經濟效益共183.1 萬元,本工程中20 座計量站共計3 662萬元。

2.2 應用節能新設備

2.2.1 高效加熱緩沖裝置

與常規加熱緩沖裝置相比,高效加熱緩沖裝置采用了微正壓粗煙管的換熱結構形式,以此來提高熱效率。該結構增加了煙火管長度及加換熱面積,使高效加熱緩沖裝置熱效率達到90.38%,降低燃料氣消耗,年節氣55×104m3。同時,為了解決三元復合驅區塊加熱爐易結垢、燒損的問題,高效加熱緩沖裝置增設了在線除垢裝置。該裝置安裝在火管易損壞的部位,能自動定期清掃火管上的雜質,防止火管結垢、燒損,實現在線清淤除垢,保證加熱爐長期高效運行。

2.2.2 節能提效加熱緩沖裝置

節能提效加熱緩沖裝置將常規加熱緩沖裝置中的雙火筒、粗煙管結構,改為換熱效果更好的單火筒、粗煙管結構,且在煙箱尾部增加余熱利用節能提效裝置。工藝流程中的被加熱介質首先進入余熱利用節能提效裝置中的管程,與殼程中的高溫煙氣充分換熱,待提升一定溫度后再進入裝置的殼體內,對被加熱介質進行二次升溫。通過一系列結構改進后,節能提效加熱緩沖裝置熱效率可超過93%,節省燃料氣10%以上。加熱爐高溫煙氣經余熱利用節能提效裝置冷凝換熱處理后,杜絕了將高溫煙氣直接排入大氣的情況,對加熱爐煙氣排放進行“消白”(即消除鍋爐煙囪排出的白氣),減少了對環境的污染[9]。

2.2.3 可再生填料三相分離器

由于三元復合驅采出液的油水乳化程度大,在多元化學劑的作用下,采出液乳化強度更大,界面性質更加復雜,而且高黏性流體中攜帶大量泥砂和巖石碎屑,采出液中機械雜質和成垢物質增多,極易造成游離水聚結,填料容易堵塞[10]。針對游離水脫除過程中存在的問題,本工程采用適合三元復合驅的三相分離器,并使用具有可再生功能的聚結填料,可以充分降低處理后油的含水率,避免高含水乳狀液對電脫水器的沖擊;可以實現聚結填料的原位再生,解決了因淤積堵塞而更換填料的問題,降低了生產運行成本,脫水效率比常規三相分離器高出20%。通過應用該設備,本工程減少新建三相分離器2 臺,節省一次建設投資264.32 萬元,年減少更換填料費25.4 萬元,總投資+10 年運行費用現值節省518.32萬元。

2.3 充分挖掘已建站場潛力

本工程充分利用剩余能力,有效盤活已建資產。本工程配注系統的注水、曝氧全部利用已建注水站和曝氧站能力,南七區西部利用已建注水能力0.91×104m3/d,利用已建曝氧能力0.75×104m3/d,比新建站節約投資1 628.4萬元。南八-杏一區利用已建注水能力0.70×104m3/d,利用已建曝氧能力0.41×104m3/d,比新建站節約投資1 350 萬元。三元注入站利用已建聚驅注入站的站場設施,利用已建聚合物母液管道,減少新增占地及新建泵房、道路、供熱、通信、供電等設施工程量;南八-杏一區西部利用舊泵房建筑3 000 m2,利用母液管道83%,減少新增占地11 000 m2,節約投資561.7萬元。注水系統利用已建南五聯的剩余能力,不僅提高負荷率,而且提高系統效率,注水泵平均效率由75.2%提高到80.5%,年均節電86.13×104kWh,年均節電費用54.9萬元。

2.4 采用標準化、模塊化設計,站場集中監控

本工程小型站場全部采用標準化和橇裝化設計,其中標準化設計732座,橇裝化設計16座,縮短工期30%以上;大規模站場采用模塊化設計,并對油氣集輸站場進行三維設計,應用三相分離器模塊、加熱爐模塊和進站閥組模塊等,進行工廠化預制,縮短工期50 天,實現當年建設、當年投產,促進油田提質增效,新井貢獻率由35%提高到42%。

本工程采用“大型站場,少人值守、小型站場,無人值守”模式,新建轉油放水站、污水站、二元站聯合布置,采用集中監控模式,與已建聯合站集中監控,新建中心控制室1座,作為區域集中監控中心。新建注入站、變電所采用無人值守的管理模式建設,信號進入中心控制室。由此實現多站聯合集中監控,達到提高油田生產自動化及生產管理水平、減輕員工勞動強度、優化人力資源配置、降低油田生產成本的目的,共核減定員45人。

3 結論

在南七-南八區弱堿三元復合驅產能建設項目的設計過程中,針對產能區塊建設特點,通過積極創新和應用新工藝、新技術、新設備,大力實施系統工藝流程和站場布局的簡化優化,堅持安全、環保、節能優先的設計原則,采用三元集輸管道清防垢配套工藝、選用新型加熱緩沖裝置和可再生填料三相分離器;同時創新設計方法,采用標準化、模塊化設計,站場集中監控。通過采取以上優化節能舉措,既節省了建設投資,又降低了能耗和運行成本,取得了明顯的經濟效益和社會效益。