新車型開發階段涂膠定義優化及驗證

董越,于超,聶振凱

(吉利汽車集團有限公司,浙江 寧波 315336)

近年來客戶需求的多樣化引導汽車行業及其產品走向多元化、差異化。在中國市場,每年已有上百款全新及換代車型投放到各細分市場,形成差異化競爭。新車型及換代車型的開發已經成為汽車企業發展和生存的必要條件。汽車輕量化是指在保證性能達標的前提下盡可能減輕其整體質量,以便提高汽車的動力性,減少燃料消耗,降低排氣污染,已成為世界汽車發展的潮流。實驗證明,汽車質量降低一半,燃料消耗也會降低將近一半。

密封膠作為汽車生產必需的輔助材料,其應用越來越廣泛。涂裝工藝用膠是汽車上用量最大的一類。因此減少汽車涂裝用膠量可以有效減輕整車質量,減少排放。根據調研,目前主流汽車廠的單臺車涂膠量均在10 kg以上,占車身涂裝總質量的一半以上,設計階段涂膠定義存在過定義、少定義、錯定義等各類問題,而后續實車又缺乏長期的相關性能驗證,導致涂膠輕量化推進較慢。

本文基于某公司推進新車型涂膠定義輕量化專項工作中的經驗,介紹了涂膠工序在輕量化工作中的應用。

1 汽車涂裝用膠簡介

涂裝用膠的品種不多,卻是用量最多的一類,主要包含焊縫密封膠、車底抗石擊涂料、LASD(水性可噴涂隔音材料)、裙邊膠和指壓膠。

1.1 焊縫密封膠

焊縫密封膠是一種膏狀密封膠,具有很好的觸變性,加熱塑化后具有一定的粘接強度、耐磨性、耐撓曲性,與電泳底漆有良好的結合力[1]。焊縫密封膠主要涂覆于車身鈑金件搭接焊縫區域,例如地板、機艙、外覆蓋件等需要密封與防腐的區域[1]。根據涂裝工藝,焊縫密封膠分為UBS(下車身自動密封)、粗密封和細密封。

1.2 車底抗石擊涂料

車底抗石擊涂料,又稱UBC(也被指下車身自動抗石擊噴涂),主要應用于車身底部、輪罩等容易發生石擊的部位,其作用是緩沖汽車高速行駛過程中諸如沙、石等物體對車身的強烈沖擊,提高車身抗腐蝕能力,延長使用壽命[2]。

1.3 LASD

LASD是一種基于丙烯酸類聚合物的可噴涂水性隔音阻尼涂料。其涂附于電泳層表面,并在涂裝車間完成烘烤固化,用于降低車身的噪聲和振動,提升NVH性能(即噪聲、振動和不平順性)。

1.4 裙邊膠

裙邊膠是一種涂附在門檻裙邊位置的抗石擊膠,主要用于提升此處抗石擊性和防腐性,此外還需滿足涂層外觀要求和附著力指標。

1.5 指壓膠

指壓膠是指壓密封膠的簡稱,實際上是一種密封膩子,用手指涂抹、壓實。主要用于車身焊裝后所形成的較大縫隙的密封,以及凹凸不平處的修飾,等等。該材料在客車、越野車、重型卡車等車型中應用較多,乘用車領域近年來因結構設計優化,其應用越來越少。

2 行業內涂膠對標

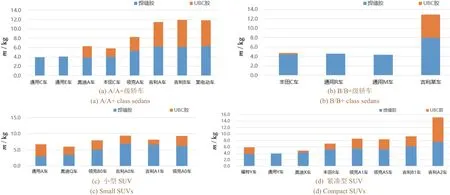

通過大量調研,結合拆解競品車所得信息,收集了行業內優秀競品的涂膠量及實車涂膠照片用于分析并尋找差距,部分結果如圖1所示。

圖1 不同公司轎車(a)與多功能越野車(b)的涂膠用量Figure 1 Dosage of sealant for sedans (a) and sport utility vehicles (b) manufactured by different companies

可見筆者所在公司現有產品的涂膠質量較主流競品高出25% ~ 50%不等,涂膠存在較大的優化空間。通過對比膠條長度、車身結構、鈑金數量、底盤覆蓋件等方面,發現在產車型涂膠定義主要存在如下問題:

(1) 下車身多數焊縫采用“三道膠”(即“焊裝膠 + UBS + 涂裝內部涂膠”)定義,內涂過多。

(2) 車底UBS與UBC大量重疊,UBS過定義。

(3) 車身有底護板或底盤件遮擋區仍使用了UBC,過度使用了抗石擊膠。

(4) UBC層過厚,且缺少區域細分。

(5) 車身鈑金分件過多,導致焊縫總長度過大,涂膠長度增加。

(6) 單防腐用膠運用過多,需要優化鍍鋅板的使用。

3 涂膠定義優化策略的制定

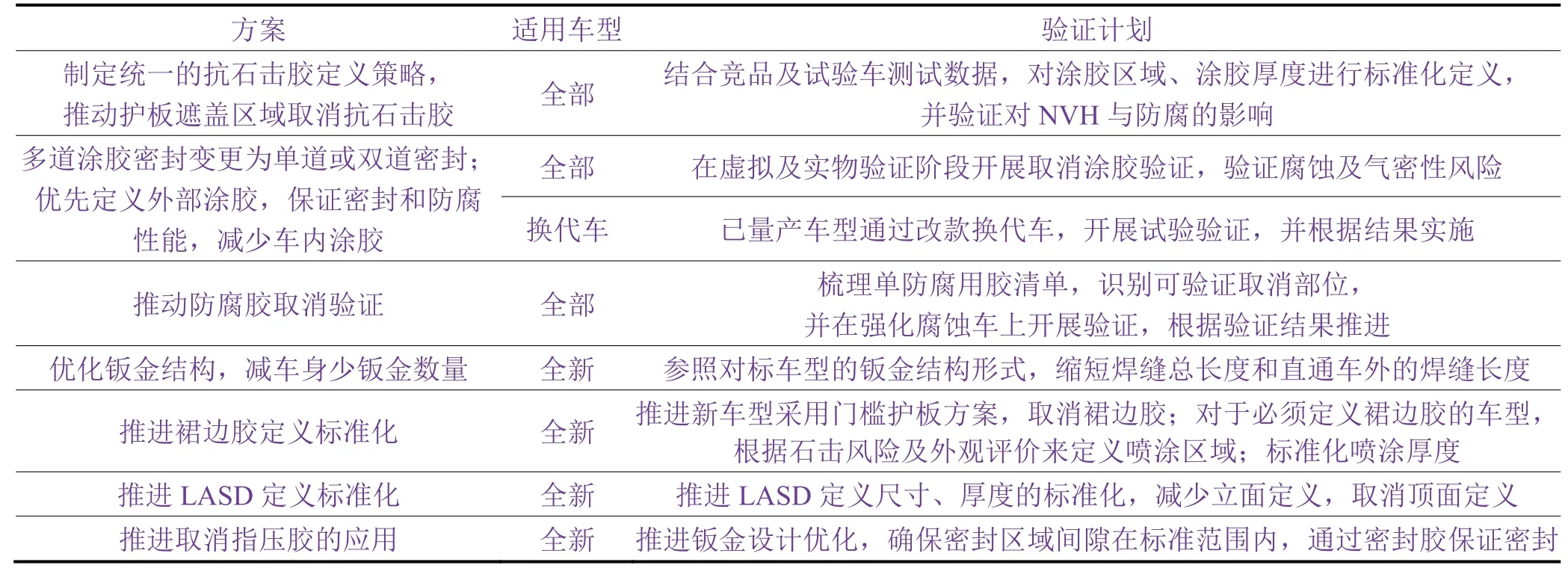

通過組織屬性、產品設計、生產制造等相關部門根據對標結果共同制定了涂膠優化方案及驗證計劃(見表1),用于指導各車型具體工作的開展。

表1 涂膠方案優化策略及驗證計劃Table 1 Optimization strategies and verification methods of gluing plans

3.1 抗石擊涂料定義策略細化

3.1.1 底板下部

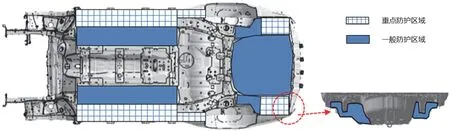

有護板防護的區域(如隔熱板、油箱、排氣管等大面積遮擋可視為護板)不再采用抗石擊膠。根據石擊頻次及強度,將無護板防護的區域細分為重點和一般防護區域(如圖2所示),UBC層厚度相應設定為0.8 ~ 1.2 mm和0.6 ~ 1.0 mm。

圖2 車身底板下部防護程度分級Figure 2 Classification of protection levels for lower underbody

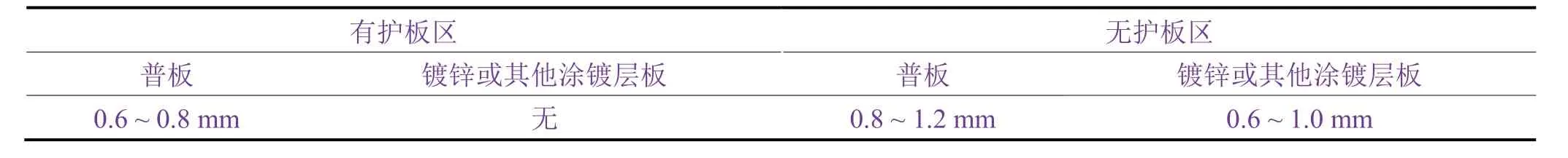

3.1.2 輪罩

輪罩區為石擊極高風險區,對抗石擊性能的要求為全車之最,所需厚度建議參考表2。

表2 輪罩區域UBC厚度建議Table 2 Thickness of underbody coating for wheel house

3.1.3 其他

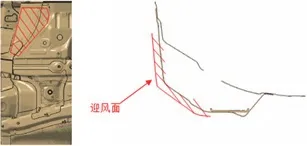

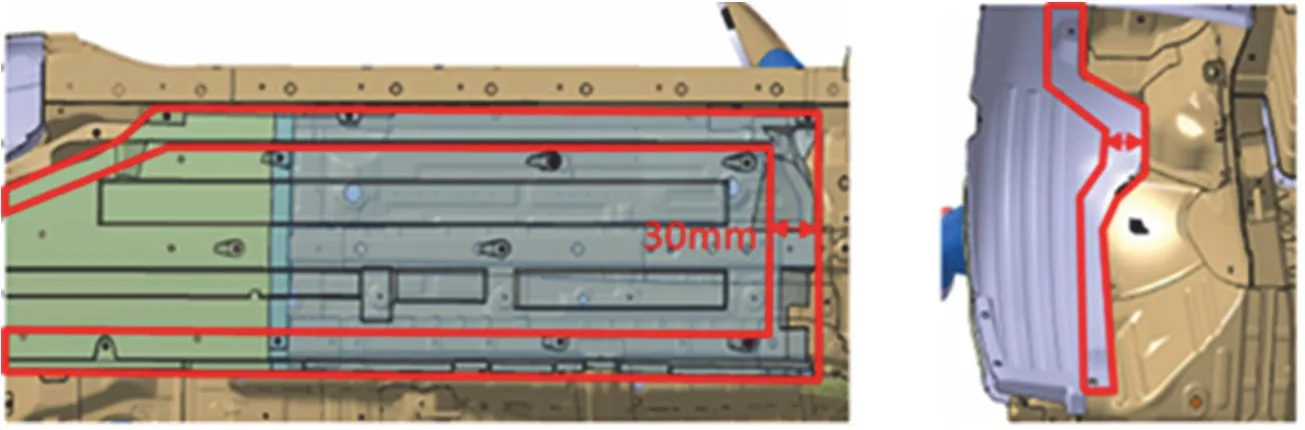

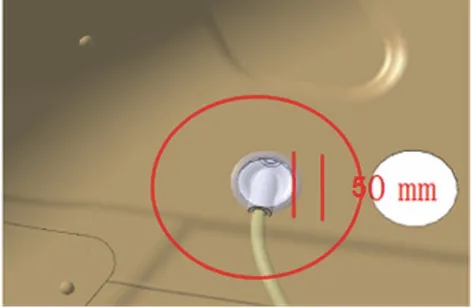

迎風面區域應噴涂UBC,如圖3所示。針對護板覆蓋區域,小于覆蓋邊界30 mm的區域應涂覆UBC,但應避開安裝點(見圖4)。需要進行遮蔽的孔及螺栓,遮蔽區域最多不能超過邊緣以外25 mm(見圖5)。

圖3 車底迎風面涂覆UBC示例Figure 3 Example showing how to spray underbody coating for windward of underbody

圖4 在護板覆蓋區域噴涂UBC的示意圖Figure 4 Schematic diagram of spraying underbody coating at the area covered by guard plate

圖5 孔及螺栓周圍UBC噴涂示意圖Figure 5 Schematic diagram of spraying underbody coating around holes and bolts

3.2 焊縫密封膠定義策略細化

車身涂裝焊縫密封膠按作用可分為兩種:一種只起防腐作用,另一種同時起密封和防腐作用。原則上設計時應首先考慮優化結構,盡量減少使用單一作用的焊縫密封膠。在設計焊縫密封膠時需緊密結合焊裝膠,減少膠定義,避免過定義。

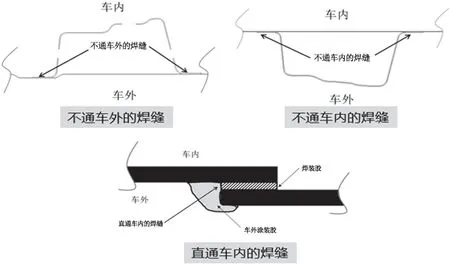

車身焊縫密封膠因各車型結構不同而存在較大差異,首先對全車焊縫進行分類(如圖6所示),再按照以下策略執行:

圖6 車身焊縫的分類Figure 6 Classification of body weld

(1) 所有直通車內的焊縫要求采用“焊裝膠 + 車外涂裝膠”,車內涂裝膠建議取消或盡量減少,如將三道膠減少為二道。

(2) 對于所有不通外的焊縫,不定義涂裝膠。

(3) 對于所有不通車內的焊縫,根據所處區域、所選板材及結構,建議對存在中高風險的焊縫定義焊縫密封膠,低風險的焊縫則不定義或少定義,通過板材選型來規避風險,如采用鍍鋅板等自身具有較好耐腐蝕能力的板材。

(4) 車外焊縫如處在UBC定義范圍內,建議取消焊縫密封膠,只保留UBC。

(5) 對于拼接或加強板等的焊接,建議連接焊縫設計為不直通車外的焊縫,取消搭接縫密封膠定義。

(6) 對于可成型的沖壓件,在平衡工藝、成本的同時,盡量減少鈑金分件,從而縮短需要定義焊縫密封膠的焊接縫長度。

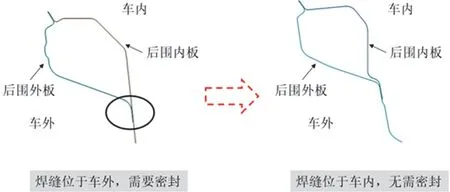

(7) 能設計不通車外的焊縫時應盡量避免,如后圍內外板搭接結構設計(見圖7)。

圖7 后圍內板、外板焊縫結構的設計Figure 7 Weld structures of rear internal and exterior plates

3.3 裙邊膠定義策略細化

(1) SUV、MPV車型以及中高檔轎車全部采用門檻護板方案,從而取消裙邊膠。

(2) 低檔轎車盡量采用門檻護板,如無護板,參考圖8來定義噴涂區域。

圖8 裙邊膠噴涂區域Figure 8 Areas to be sprayed with side skirt adhesive

(3) 裙邊膠噴涂厚度300 ~ 500 μm。

3.4 LASD定義策略細化

(1) 水平面的LASD厚度不大于3 mm,立面的LASD厚度不大于2 mm,頂面不建議采用LASD。

(2) LASD噴涂區域尺寸要求50 ~ 100 mm寬,或為其倍數,以滿足機器人噴涂的要求。

(3) LASD噴涂避免覆蓋堵蓋、貼片和焊縫密封膠。

3.5 指壓膠定義策略

因指壓膠存在易老化、脫落等風險,新車型、新結構設計上要避免較大孔洞或縫隙的存在,不考慮使用指壓膠,代之以焊縫密封膠,以滿足密封要求。

4 實車驗證

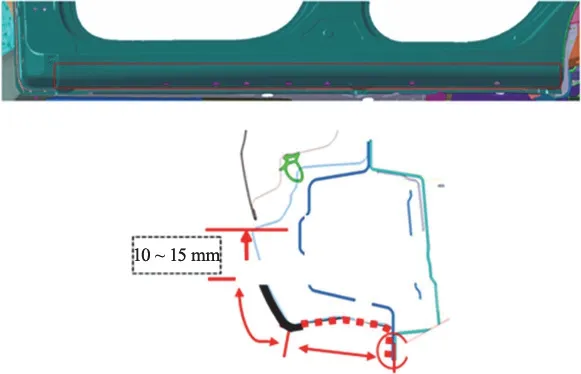

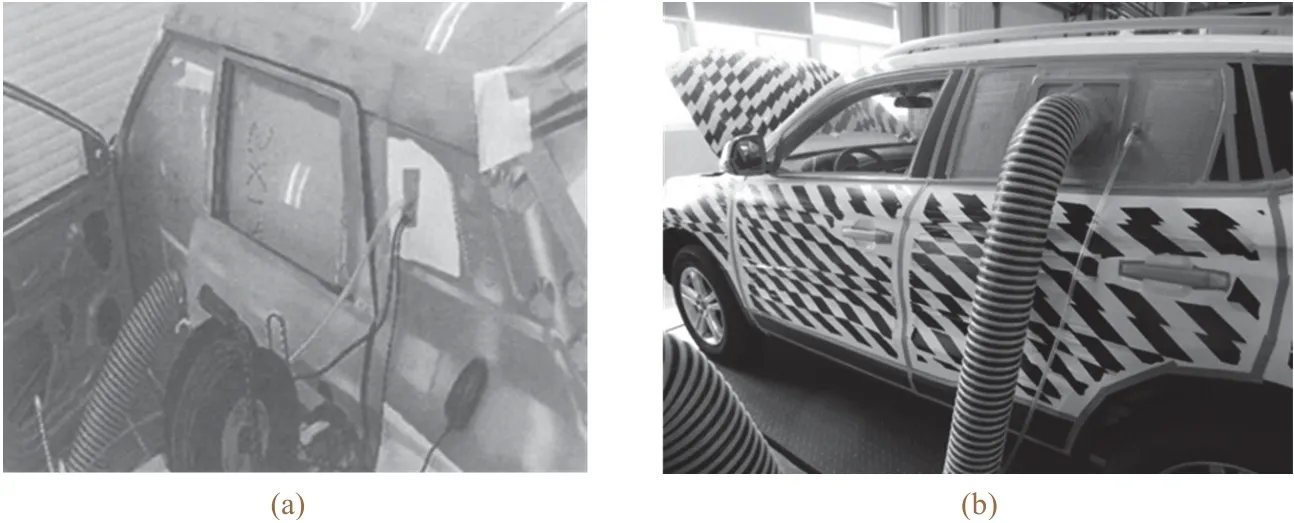

涂裝膠按用途主要分為2類,即NVH性能和防腐性,而匹配的驗證方法有白車身氣密性測試[3]、整車氣密性測試(見圖9)、整車NVH性能評估以及整車強化腐蝕試驗。所有車型的涂膠策略都需要經過實車整車驗證,評價合格后方能批量推廣應用。選取目標車型,依據上述策略制定了適合該車型的涂膠優化方案,并制作樣車開展了試驗驗證工作。

圖9 白車身(a)和整車(b)氣密性驗證試驗Figure 9 Air tightness test for white body (a) and whole vehicle (b)

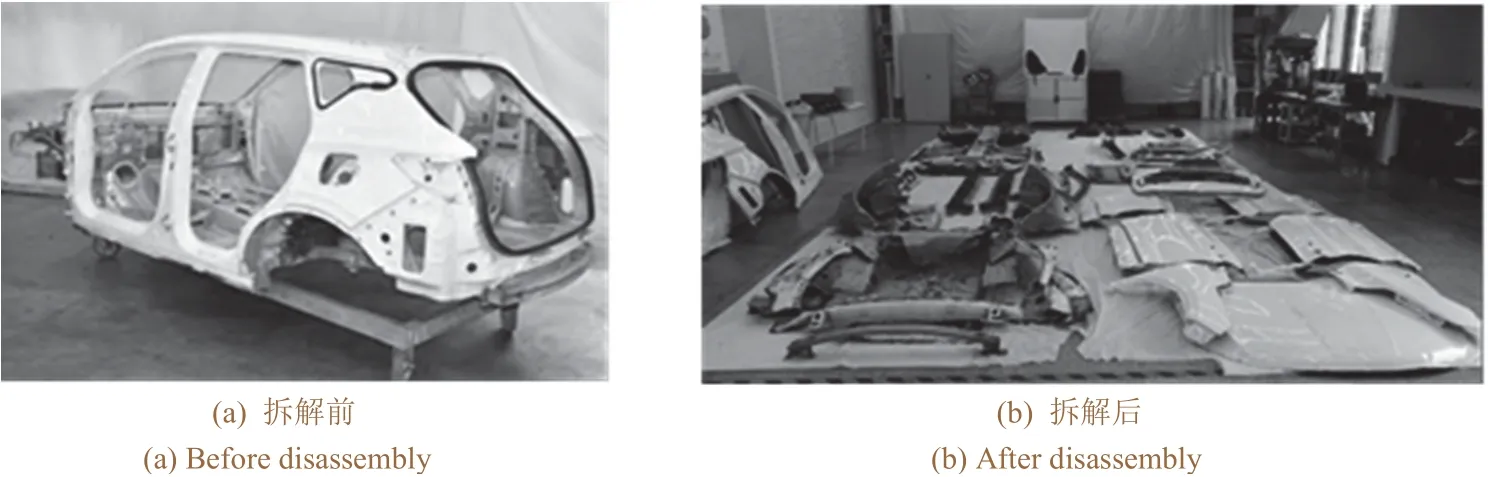

根據實車評價結果,涂膠策略實施前后,白車身和整車氣密性均能達成設計指標,數據上無明顯差異。整車NVH性能主觀評價方面無明顯差別,滿足車型設計指標要求。NVH性能滿足企標和車型設計要求。而從強化腐蝕試驗靜態以及拆解后評價的結果(見圖10)可知,涂膠實施后車身的腐蝕等級及狀態滿足企標的要求,符合車型設計目標。

圖10 強化腐蝕車驗證Figure 10 Evaluation of whole-vehicle accelerated corrosion test

5 涂膠定義策略的標準化及輸出

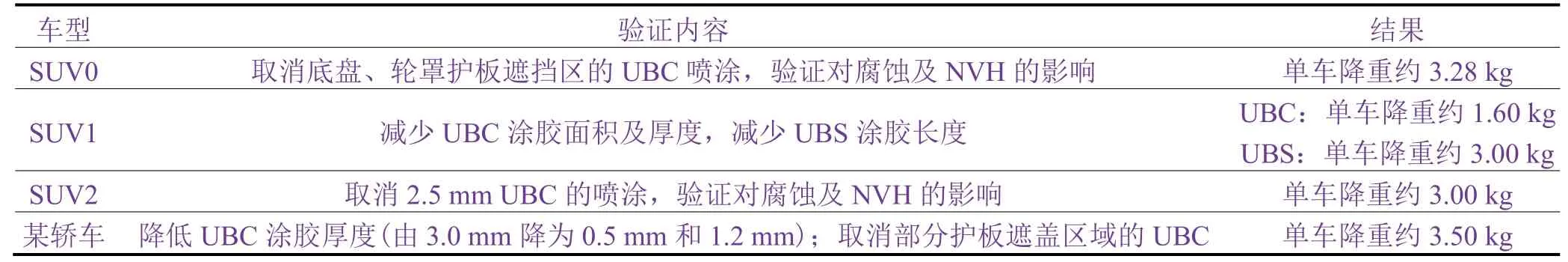

根據前期策略制定了各車型分別對應的涂膠方案,并經過實車驗證,部分車型的實施效果列于表3。

表3 部分優化方案及成果Table 3 Some optimized schemes and the results of their implementation

通過多車型多輪實車驗證,筆者的團隊進一步優化和提升了前期制定的策略,并整理成冊,完善到企業內部的《車身防腐設計規范》標準文件中,用于支持后續新車型的設計。

同時,將涂膠定義相關要求完善到了MR(制造需求)清單中,用于支持后續新車型開發過程中的SE(同步工程)分析工作,確保在滿足整車質量的前提下,實現涂膠定義及涂裝制造成本的最優化。

6 結語

輕量化已成為汽車發展的主要方向,涂膠是涂裝減重的關鍵工序,而涂膠實施結果對整車防腐及NVH性能起著至關重要的作用,涂膠定義的優化已成為新車型開發的重點工作之一。

為保證產品質量,降低單車制造成本,達成整車降重,提升產品競爭力的需求,在產品設計、驗證階段都需要對產品的搭接結構、板材選用、密封膠條的定義等多方面進行嚴謹的分析和嚴格的驗證。既要避免設計不良而導致產品質量不合格,也要嚴格控制產品質量過剩,避免造成制造成本增加、車輛增重、設備改造投資浪費等問題。

涂膠定義優化驗證是一個多部門統籌工作,在實際工作中要充分協調好上下游部門,共同參與組織方案的評審、制作與驗證,并嚴格根據驗證結果推進落實,做好質量、成本的平衡。同時,在開展工作時,要做好組織過程資產的積累,及時總結,推進產品、涂膠定義等項目的標準化,提升后續新項目的設計開發能力。