碳化硅化學機械拋光中金剛石磨粒與二氧化硅磨粒作用的微觀模擬分析

孫強,許競翔,盧康,褚振華

(上海海洋大學工程學院,上海 201306)

碳化硅屬于第三代半導體材料,相比于前兩代半導體材料,其具有耐高溫、耐腐蝕、耐輻射、導熱性能好、禁帶寬、電子擊穿率高的特點,可適應高溫、輻射等極端環境,且使用壽命長[1-2]。但碳化硅脆性大、硬度高、表面光滑、具有化學惰性等特點導致其加工難度大[3-4]。此外,隨著集成電路行業的發展,需要在單一晶圓上承載更多的電路,所以對晶圓尺寸的要求越來越高,對晶圓加工工藝的要求隨之提高,必須不斷提高碳化硅材料的表面平坦化技術[5]。

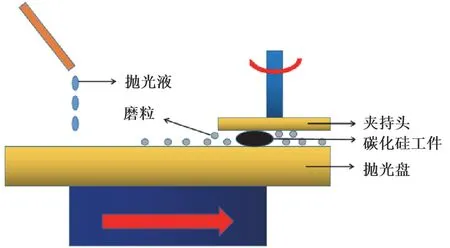

目前,工業上獲得碳化硅材料高品質表面的主要加工方式是化學機械拋光(CMP),該法加工的表面不但精度高、損傷低,而且是目前唯一能夠實現全局化拋光的方式[6]。化學機械拋光的工作原理如圖1所示:由夾持頭和拋光盤提供轉速,兩者的相對運動能夠避免碳化硅工件受到局部摩擦。拋光過程中隨時添加拋光液,防止出現“干磨”。磨粒均勻地分布在工件周圍,與工件相互摩擦。可見化學機械拋光的效果主要受到2個因素的影響,一是拋光液的侵蝕,二是磨粒的摩擦,其他條件(如拋光壓力和拋光盤轉速)都屬于輔助性質。目前,拋光液選型、作用等已經受到了許多學者的關注,并且大量堿性拋光液、強氧化性拋光液、高濃度強酸拋光液和各種促進化學反應的催化劑[7-8]被開發出來,然而關于磨粒在拋光過程中影響的研究報道則較少。為了更全面地提升碳化硅的拋光技術,有必要對碳化硅CMP過程中磨粒的作用進行深入研究。

圖1 化學機械拋光的工作原理示意圖Figure 1 Sketch showing the working principle of chemical mechanical polishing

本文選取金剛石和二氧化硅這兩種最常見但硬度不同的磨粒作為研究對象。關于金剛石和二氧化硅的應用目前已經取得了一些進展。梁慶瑞等人[9]使用不同粒徑和形狀的金剛石微粉對SiC進行機械拋光,去除率可達36.2 nm/min,但晶片表面有許多劃痕,經CMP去除1 μm后,其表面品質得以改善,獲得原子級臺階。韓國東義大學的Lee等人[10]使用SiO2和金剛石的混合磨料在H2O2溶液中得到了粗糙度(Ra)為0.077 2 nm的表面,碳化硅材料去除率為0.15 μm/h。2014年清華大學摩擦學國家重點實驗室的Shi等人[11]使用小尺寸二氧化硅磨粒實現了碳化硅材料近乎完美的表面平坦度。但上述研究幾乎都是重點關注宏觀尺度,對于磨粒的摩擦去除機制目前尚不清楚,仍有待研究。

本文采用新一代反應力場(ReaxFF)分子動力學模擬方法,研究采用不同磨粒對碳化硅CMP時對表面原子的去除機制。ReaxFF的核心表達方式是鍵級,在鍵級定義的基礎上將原子間的相互作用定義為鍵級的函數,其中包含鍵、角、二面角、共軛、庫侖、范德華及調整項等。能量表達關系見式(1)[12]。

式中,Esystem是總勢能,它包括共價相互作用能和非鍵相互作用能。共價相互作用能包括鍵能Ebond、孤對電子能Elp、過飽和鍵能Eover、不飽和鍵能Eval、共價鍵角作用能Ecoa、共價鍵修正能EC2、三體共軛作用能Etriple、二面角作用能Etors、四體共扼能Econj和氫鍵能EH-bond,非鍵相互作用能包括范德華相互作用力能EvdWaals和靜電相互作用能Ecoulomb。該反應立場可以模擬成鍵和斷鍵的連續變化,因此可用于模擬化學反應,模擬速率比較快,常被用作計算化學反應和復雜條件的大體系的分子動力學模擬。目前,該方法在材料加工領域的研究已經取得了一些長足的進展。如大連理工大學的Guo等人[13-15]模擬了金剛石材料的CMP過程,發現H2O2溶液與金剛石表面化學反應生成C─OH鍵是金剛石表面原子去除的前提。清華大學的Wen等人[16]針對Si的化學機械拋光做了大量研究工作,包括H2O2溶液與H2O環境下不同的摩擦去除機制,以及溫度對Si材料表面反應的影響。本文希望借此方法來揭示金剛石和二氧化硅這2種磨粒在碳化硅CMP過程中的摩擦機制,為開發新的磨粒提供理論基礎。

1 建模

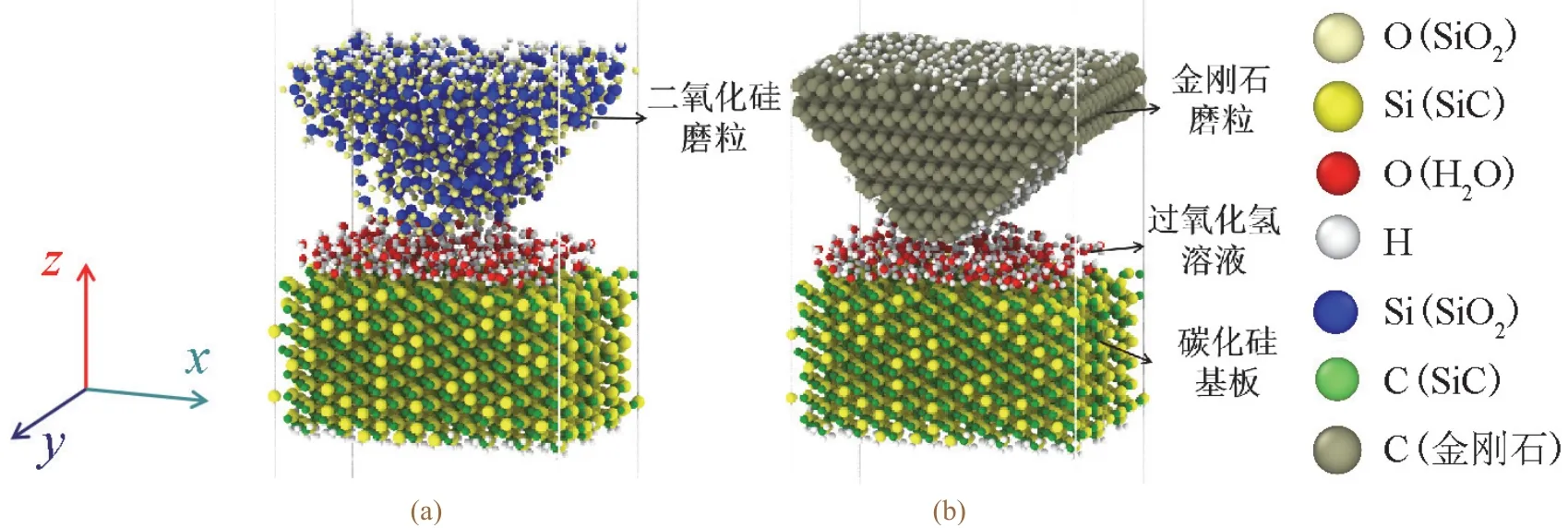

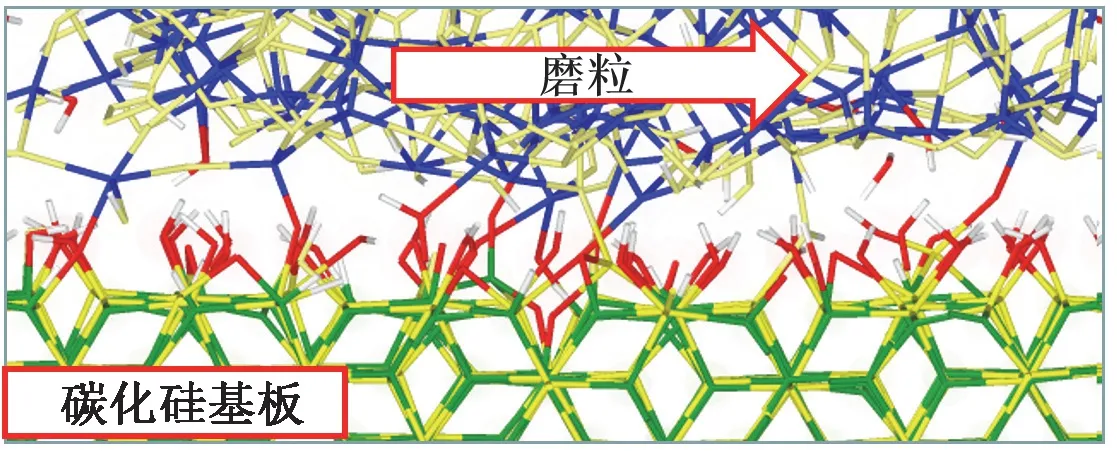

如圖2所示,設計了大小均為30 ? × 42 ? × 100 ?的模型,利用C/H/O/N/Si/Fe反應力場參數來模擬金剛石磨粒與二氧化硅磨粒在相同條件下對大小、形狀相同的碳化硅工件的化學機械拋光。為了起到更好的對比效果,把二氧化硅磨粒和金剛石磨粒設置成同樣大小和形狀,磨粒的整體高度為24 ?,下方摩擦部分是幅值為16 ?、周期為84 ?的正弦函數曲線,厚度為30 ?。二氧化硅磨粒含有531個O原子和1 026個Si原子,金剛石磨粒含有4 599個C原子。在磨粒頂部用H原子來彌補因從大塊材料切出磨粒形狀而導致的電荷缺失。摩擦部分的表面在溫度為300 K的水環境中弛豫10 ps,使其表面結構達到一個相對穩定的狀態,更接近現實環境。拋光液是過氧化氫溶液,其中包含40個H2O2和160個H2O。碳化硅工件的長為42 ?,寬為30 ?,高為20 ?,含有1 344個Si原子和1 344個C原子,表面在水環境下經過10 ps的弛豫處理,使其結構穩定。

圖2 分別采用二氧化硅磨粒(a)和金剛石磨粒(b)對碳化硅進行化學機械拋光的模型Figure 2 CMP model of silicon carbide with silica particles (a) and diamond particles (b), respectively

2種磨粒對碳化硅CMP的仿真過程設計相同。這里以采用金剛石磨粒時的碳化硅化學機械拋光為例,具體步驟如下:

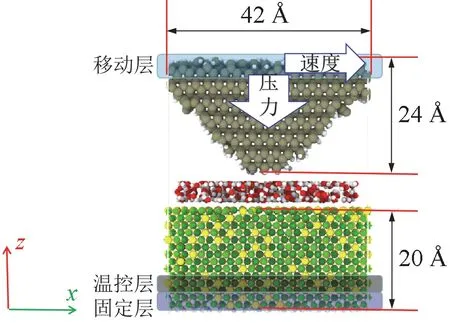

(1) 如圖3所示,將磨粒最上面的兩層原子設為移動層,用以提供壓力和速度,碳化硅基板的最下面兩層設為溫控層和固定層,分別用以保證系統溫度的穩定和固定碳化硅工件。

圖3 模型正視圖與磨粒運動方向Figure 3 Front view of model and movement direction of particles

(2) 初始時,讓系統在過氧化氫溶液中反應50 ps。

(3) 對磨粒施加垂直向下的速度,使磨粒沿垂直方向向碳化硅基板移動,磨粒接觸到碳化硅表面時,去掉對磨粒施加的速度,對磨粒施加3 GPa的壓力,并穩定50 ps(此時不能直接拋光,需要使施加壓力后的磨粒在碳化硅表面穩定一段時間,避免摩擦過程出現“振動”而影響拋光效果)。

(4) 開始拋光,磨粒添加沿著x方向以100 m/s的速率移動,同時保持3 GPa的壓力,拋光500 ps。

(5) 使用Ovito可視化軟件觀察并分析模擬結果。

2 模擬結果及分析

2.1 二氧化硅磨粒下碳化硅表面原子的去除

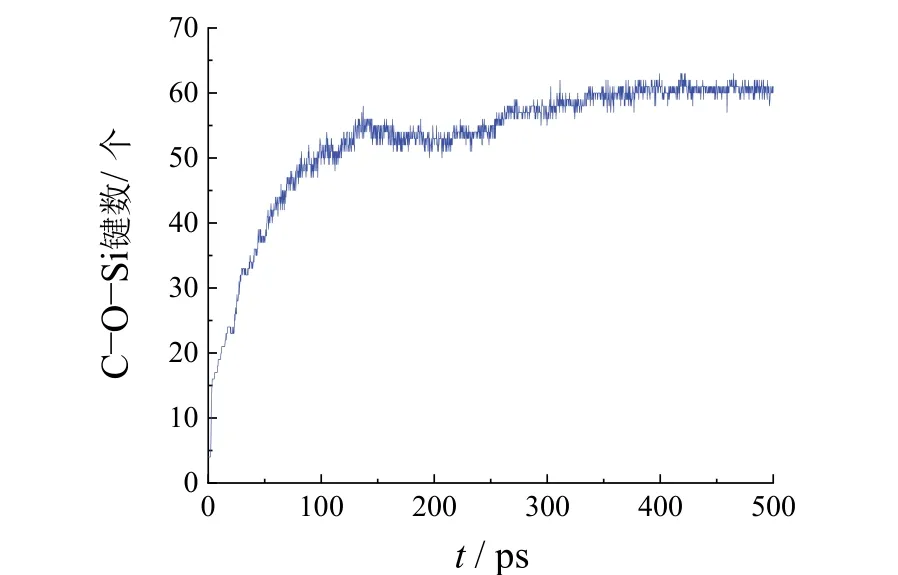

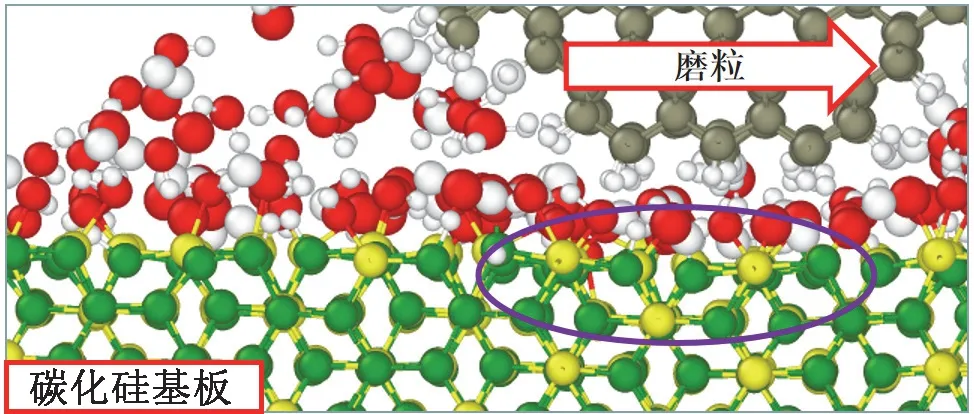

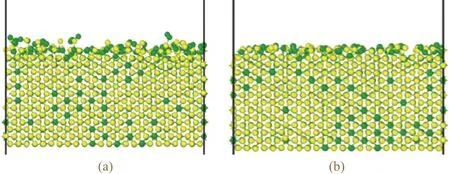

4H-SiC是一種密閉的六方晶格結構,結構十分穩定,一般不會發生化學反應,這也是碳化硅加工難度比較大的原因。但是在摩擦運動的過程中,有些氧原子會被壓入到碳化硅表層的鍵中,導致碳化硅表層原子強度降低,進而在與磨粒的成鍵和斷鍵過程中被去除。如圖4a所示,在初始(2.0 ps)時,Si1處在六邊形結構中與C1、C2相鄰,并與─OH成鍵。4.5 ps時,在壓力和摩擦作用下磨粒上的O2插入到Si1─C2鍵中形成Si1─O2─C2鍵,4H-SiC原本穩定的結構被改變而變得不穩定,隨后Si1與磨粒上的原子O3、O4成鍵,Si1被磨粒以化學鍵的形式拖著移動,在11.5 ps時Si1─O2鍵斷開。通過統計拋光過程中C─O─Si鍵的數目(見圖5)可知,隨著CMP的進行,大量氧原子被持續壓入碳化硅表面,改變原有的C─Si鍵而形成C─O─Si鍵,當二氧化硅磨粒中的Si、O原子與這些原子發生化學反應時,這些被氧化的原子結構強度要低于原本的碳化硅結構,會在持續的成鍵、斷鍵過程中被拖離碳化硅表面,實現原子的去除。如圖6所示,二氧化硅磨粒在拋光的過程中會與碳化硅基板生成大量的化學鍵。

圖4 采用二氧化硅磨粒CMP時碳化硅表面原子的去除過程示意圖Figure 4 Sketches showing removal process of atoms on surface of silicon carbide during CMP with silica particles

圖5 在CMP過程中碳化硅表面形成的C─O─Si鍵數Figure 5 Number of C─O─Si bond formed on SiC surface during CMP

圖6 二氧化硅磨粒在CMP的過程中與碳化硅基板不斷成鍵、斷鍵Figure 6 Continuous bonding and breaking on substrate surface during CMP with silica particles

2.2 金剛石磨粒下碳化硅表面原子的去除

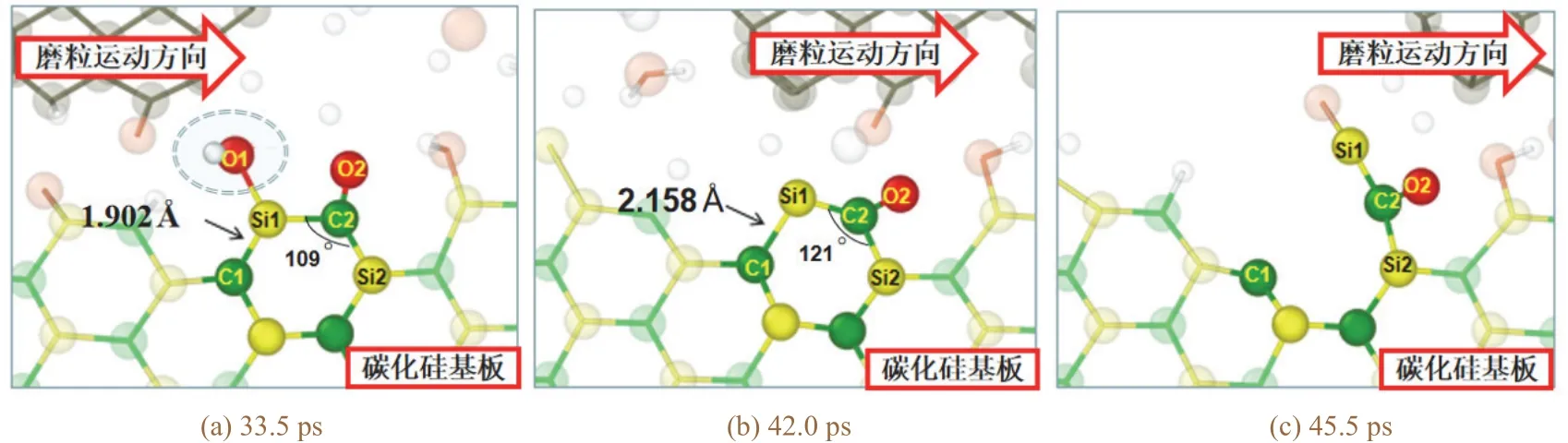

與二氧化硅磨粒拋光時的去除機制不同,由于金剛石的硬度高于碳化硅,金剛石磨粒在拋光過程中會改變碳化硅的表面結構,使得碳化硅基板表面原子的去除以因壓力和摩擦導致的表面結構的形變為主。如圖7a所示,當磨粒未到達Si1位置時,C1─Si1鍵長為1.902 ?,Si1與1個OH相連,Si1等原子組成了1個規則的六邊形結構,Si1─C2─Si2的鍵角為109°,當金剛石磨粒在其表面產生速度和壓力時,六邊形結構開始變形,Si1─C1鍵被拉長到2.158 ?,Si1─C2─Si2的鍵角變為121°(見圖7b)。與Si1相連的─OH被磨掉,在45.5 ps時Si1─C1鍵斷開,六邊形結構被徹底破壞,原子隨后被去除。如圖8所示,金剛石磨粒摩擦的部分表面發生了嚴重的形變,表面下凹。

圖7 采用金剛石磨粒CMP時碳化硅表面原子的去除過程示意圖Figure 7 Sketches showing removal process of atoms on surface of silicon carbide during CMP with diamond particles

圖8 金剛石磨粒導致的碳化硅表面形變Figure 8 Surface deformation caused by diamond particles

2.3 金剛石磨粒與二氧化硅磨粒的化學反應能力對比

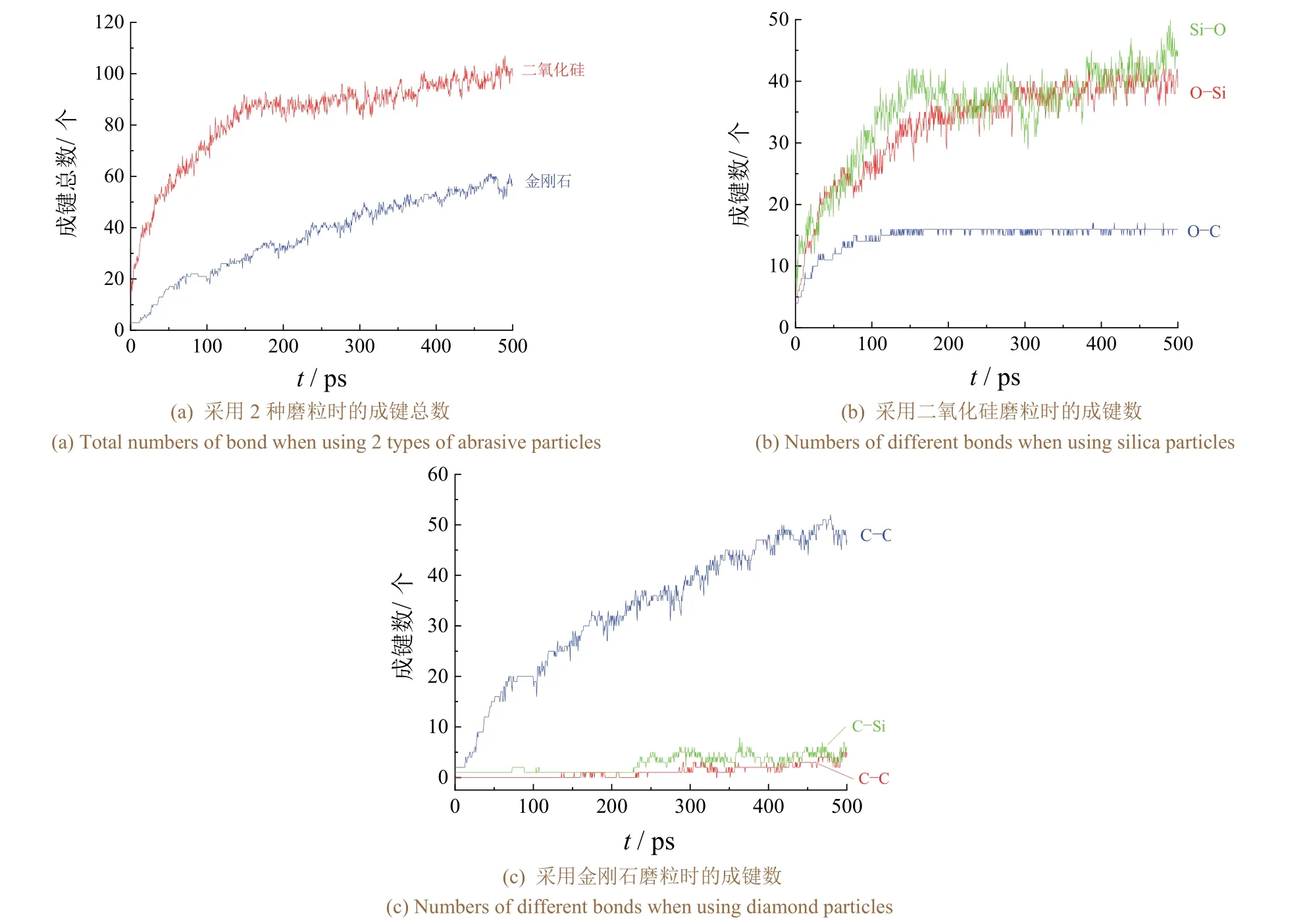

為了深入分析二氧化硅和金剛石磨粒對碳化硅表面原子摩擦去除的機制,首先統計了CMP過程中磨粒表面的實時成鍵情況,結果見圖9。二氧化硅磨粒在拋光過程中的成鍵數目和種類都要多于金剛石磨粒。從鍵能的角度來說,鍵能越高,鍵越穩定,鍵就越難以斷開,但鍵也越容易形成。一般來說,Si─O鍵的鍵能要高于C─O鍵,所以當Si、C、O處于不飽和狀態時,Si─O鍵比C─O鍵更容易形成,圖9的成鍵數量統計便證明了這一點。

圖9 分別采用金剛石和二氧化硅磨粒CMP時碳化硅表面的成鍵情況Figure 9 Bonding statistics on surface of silicon carbide during CMP with silica and diamond particles, respectively

由于磨粒與拋光液、碳化硅之間的摩擦和擠壓的作用,磨粒、拋光液和碳化硅表面的結構都將被破壞,具體表現為:磨粒表面的Si─O鍵或C─C鍵斷裂,拋光液中的O─H鍵斷裂,碳化硅表面的Si─C鍵斷裂。斷鍵后的原子處于不飽和狀態,在后續壓力或摩擦力的驅動作用下很容易與其他不飽和原子重組,即形成新的化學鍵。對于二氧化硅磨粒的CMP過程,磨粒中的Si─O鍵斷開,不飽和的O原子極不穩定,容易吸引碳化硅表面的不飽和Si原子而形成新的O─Si鍵;而不飽和的Si原子將與過氧化氫分子中斷鍵后的O原子重新成鍵,在磨粒表面形成新的Si─O鍵。而對于金剛石磨粒,C─C鍵斷開后不飽和的C原子容易與O原子成鍵,并不是直接與碳化硅表面的C、Si原子成鍵。這也是化學反應不會是金剛石磨粒的主要去除方式的原因。

2.4 金剛石磨粒與二氧化硅磨粒對表面結構的影響

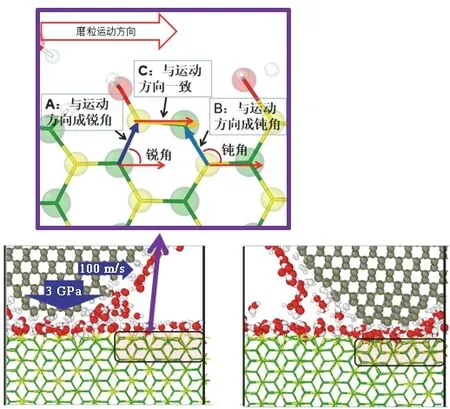

為了解金剛石磨粒下碳化硅表面原子結構的變化情況,隨機選取位于碳化硅表層某區域的原子作為研究對象,分析其在受到磨粒摩擦前后的表面結構變化。如圖10所示,該模擬根據磨粒的運動方向和碳化硅鍵的走向,把碳化硅表面的鍵分成A、B、C三大類,分別與摩擦方向呈銳角、鈍角和基本一致。

圖10 碳化硅表面成鍵分類Figure 10 Classification of bonding on surface of silicon carbide

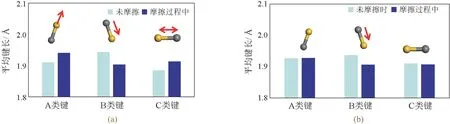

從圖11a可知,A類鍵和C類鍵在拋光過程中會被不同程度地拉長,B類鍵則被壓縮。從圖11b可知,A類鍵與C類鍵的鍵長變化不明顯,B類鍵被壓縮。這說明金剛石磨粒因其結構強度大于碳化硅,使碳化硅表面發生更多形變,表現為A類鍵和C類鍵被拉長,B類鍵被壓縮,以及一些鍵角發生改變,從而弱化、甚至破壞其原本穩定的結構,最終實現碳化硅表面原子的去除。而二氧化硅的結構強度要比碳化硅小得多,對碳化硅表面結構的影響不大。如圖12a所示,采用金剛石磨粒CMP后,與磨粒直接接觸的表層原子幾乎全都發生了應力應變,部分次表層原子也發生了應變。采用二氧化硅磨粒拋光后(見圖12b),碳化硅僅表層少量原子發生了應力應變,次表層原子不受任何影響。這說明二氧化硅磨粒對碳化硅表面的摩擦破壞極小,近乎無損傷。

圖11 分別采用金剛石(a)和二氧化硅(b)磨粒CMP后碳化硅表面鍵長的變化Figure 11 Variation of bond length on silicon carbide surface after CMP with diamond (a) and silica (b) particles, respectively

圖12 分別采用金剛石(a)和二氧化硅(b)磨粒CMP后碳化硅表面的應力應變Figure 12 Variation of stress and strain on silicon carbide surface after CMP with diamond (a) and silica (b) particles, respectively

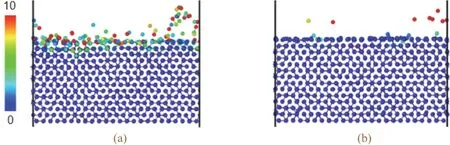

在采用金剛石磨粒對碳化硅化學機械拋光500 ps后,碳化硅表面有54個原子被去除,在相同條件下采用二氧化硅磨粒時僅16個原子被去除。雖然采用金剛石磨粒時拋光過程的成鍵數目比較少,但是被去除的原子數目遠遠多于用二氧化硅磨粒時。這說明在金剛石磨粒的化學機械拋光過程中化學作用不是主要因素。雖然用金剛石磨粒會對碳化硅表面質量造成一定的影響,但效率更高。

2.5 二氧化硅磨粒對拋光表面品質的提升作用

金剛石磨粒拋光碳化硅表面時可以去除更多原子,但對碳化硅工件表面品質的影響較大;二氧化硅磨粒的去除機制以化學反應為主,表面原子去除效率比較低,但是對碳化硅工件的表面品質基本沒有影響。實際生產中對碳化硅晶圓的加工效率和加工質量都有較高的要求,單獨使用金剛石磨粒或二氧化硅磨粒都無法很好地滿足要求。為此,設計了2種磨粒混合拋光的工藝,先用金剛石高效率去除碳化硅表面的大面積不平整區域,然后用二氧化硅來提升碳化硅的表面品質,如此既能在保證高拋光效率,又能保證較好的拋光質量。

具體操作如下:先用金剛石磨粒對碳化硅基板拋光500 ps,此時碳硅表面大量原子被去除,部分原子的位置被改變,碳化硅表面十分粗糙(見圖13a);接著用二氧化硅磨粒拋光500 ps,碳化硅表面一些雜亂無序的原子已被去除,表面變得平整(見圖13b),微觀不平度(Rz)由原來的5.8 ?降至3.9 ?。該模擬結果與Lee等人[17]的結果十分吻合:單純使用二氧化硅對碳化硅進行拋光時表面材料去除率極低,低于100 nm/h;當使用金剛石粉末與二氧化硅磨粒混合時,表面去除率大于500 nm/h,而且保留了較好的表面質量,表面粗糙度(Ra)為0.26 nm。

圖13 分別采用金剛石(a)和二氧化硅(b)磨粒CMP后的碳化硅表面Figure 13 Surface states of silicon carbide after CMP with diamond (a) and silica (b) particles, respectively

3 結論

(1) 采用二氧化硅磨粒化學機械拋光時,去除碳化硅表面原子的前提是有O原子插入到Si─C鍵中,形成較弱的C─O─Si鍵,然后依靠二氧化硅磨粒在拋光過程中與該原子成鍵、斷鍵,從而實現原子的去除。

(2) 采用金剛石磨粒化學機械拋光時,碳化硅表層原子結構會發生變化,部分鍵被拉長或壓縮,超過一定的強度后碳化硅表面原子便被去除。

(3) 采用過氧化氫溶液對碳化硅進行化學機械拋光時,二氧化硅磨粒比金剛石磨粒更活躍,在拋光過程中會與碳化硅基板發生更多的成鍵和斷鍵現象。

(4) 在相同時間內,二氧化硅磨粒去除的原子比金剛石磨粒少,卻可以保證拋光基板具有更好的表面質量;雖然金剛石磨粒去除的原子更多,但是被破壞的基板表面結構也很多。

(5) 二氧化硅磨粒可用以提升經金剛石磨粒拋光的基板表面質量。