首飾基材表面反應磁控濺射SiO2薄膜工藝

袁軍平,陳紹興,金莉莉,代司暉,郭禮健

(1.廣州番禺職業技術學院珠寶學院,廣東 廣州 511483;2.深圳昊翀珠寶科技有限公司,廣東 深圳 518000)

表面臟污是佩戴首飾時令人厭煩的問題,而在首飾表面沉積防指紋膜(俗稱AF膜)可以有效改善抗臟污性能[1]。用作防指紋膜的材料通常是表面能低的自我限制類有機氟化物,可以與基材表面的羥基等進行縮合反應而成膜[2]。但是對金、銀等貴金屬及大部分寶石材料而言,它們的表面本身并不能直接與AF膜材料形成穩定的化學鍵接,必須首先在其表面鍍覆一層起到橋接作用的SiO2底膜,才能使得AF膜順利地沉積到首飾表面并獲得一定的結合力[3]。

SiO2薄膜的制備方法有很多種,如物理氣相沉積法、化學氣相沉積法、氧化法、溶膠凝膠法、液相沉積法等[4],其中物理氣相沉積法不僅綠色環保,而且可以與真空蒸鍍AF膜在一個腔體中完成,實現無縫銜接。物理氣相沉積主要有射頻濺射、反應磁控濺射等工藝。前者采用高純石英做靶材,在低溫下制備的SiO2薄膜具有多孔、致密度低等缺點;而當襯底溫度較高(300 ~ 600 °C)時,膜層具有均勻致密、純度高、附著力強、光學特性良好等優點,但是高溫易對襯底造成熱傷害和電子轟擊損傷,且存在設備復雜、運行費用高、沉積速率低等缺點[5]。反應磁控濺射法采用單晶硅靶,可以在較低的溫度實施,薄膜厚度的可控性、重復性及均勻性與其他制備方法相比都有明顯的改善,因此得到了廣泛應用[6]。

目前有關反應磁控濺射SiO2薄膜工藝的研究都是針對微電子器件、集成器件、光學薄膜器件、傳感器等的制造,尚未見其在首飾行業中應用的報道。電子器件主要關注薄膜的電絕緣性、擊穿電壓等介電性能;光學膜層主要關注減反射效果;傳感器主要關注負電荷充電與存儲能力。而對于首飾行業,不僅基材有別于上述行業,而且薄膜是作為基材與表面防指紋膜的連接橋梁,更關注其鍵接作用。本文采用反應磁控濺射工藝在S950首飾材料表面鍍覆SiO2薄膜,探討了該工藝在首飾行業的應用。

1 實驗

1.1 材料

將S950銀合金制成20 mm × 20 mm × 1 mm的試片,經打磨拋光后,用貼紙屏蔽試樣邊緣以便檢測膜層厚度。

1.2 SiO2薄膜的制備

對試樣除油、清洗、烘干后放入磁控濺射鍍膜室中,抽真空到4.5 × 10?3Pa,充入99.999%的高純氬氣作為工作氣體,令氣壓保持在0.6 Pa,對試樣進行等離子清洗,時間為2 min。采用純度為99.9999%的單晶硅板作為濺射靶材,以純度為99.999%的氧氣作為反應氣體。采用正交試驗法,通過調整氧氣流量、氬氣流量、氧氣體積分數、濺射電流、鍍膜時間等參數在S950銀合金基材表面沉積SiO2薄膜,各因素及其水平見表1。

表1 SiO2底膜制備工藝參數Table 1 Parameters for preparing SiO2 base coating

1.3 表征與性能測試

采用OLS5000型激光共聚焦顯微鏡測量SiO2膜層的厚度,其中鏡頭倍數選擇100×,再測量各試樣遮蔽臺階處不同部位的SiO2膜層的平均厚度,計算膜層沉積速率。采用Thermo ESCALAB 250Xi型X射線光電子能譜儀(XPS)檢測SiO2膜層表面的化學組成。采用劃痕法評價SiO2膜層與基材的附著力,采用Hitachi S3400N掃描電鏡(SEM)和Bruker微區能譜儀(EDS)分析劃痕區域的形貌和元素組成。

2 結果與討論

2.1 制備條件的優化

從表2可知,各因素對膜層沉積速率的影響程度從高到低排序為:因素C > 因素A > 因素B > 因素D。隨著濺射電流增大,膜層沉積加快。隨著氧氣流量增大,沉積速率出現先略微上升后下降的趨勢。隨著氧氣體積分數增加,沉積速率先略微上升后基本穩定。而隨著鍍膜時間延長,膜層沉積速率略微降低。從膜層沉積速率的角度出發,優化工藝為A2B2C3D1,即濺射電流10 A,氧氣流量50 mL/min,氧氣體積分數30%,鍍膜時間90 s。該條件下的膜層沉積速率最快,為12.43 nm/min。

表2 正交試驗結果Table 2 Result of orthogonal test

究其原因,高純氬需要一定的工作氣壓才能正常啟輝放電,在濺射過程中又逐漸被消耗,需要保持一定的氬氣流量才能令濺射過程穩定進行下去[7]。本文同時調節氧氣流量和氬氣流量來達到設定的氧氣體積比,當氧氣流量小且體積占比小時,氬氣流量也小,如3#試樣的氬氣流量就只有25 mL/min時,只有當氬氣流量提高到30 mL/min后,濺射過程才得以連續進行。在反應濺射過程中,靶材表面在被濺射出硅原子的同時,也會與氧發生反應而形成氧化膜。氧氣流量小時,硅靶表面氧化成膜速率低;隨著氧氣流量增大,靶面的氧化成膜速率也增大,影響到濺射產額,但也有利于促進SiO2薄膜的形成;當氧氣流量增至75 mL/min時,靶面氧化成膜的速率明顯增加,增大了靶材被濺射出來的難度,使得濺射速率下降。隨著濺射電流提高,兩極之間的電場增強,等離子體產生的電流密度增加,濺射離子的能量和轟擊靶材的概率增大,沉積速率隨之增加[8]。

2.2 膜層的組成結構

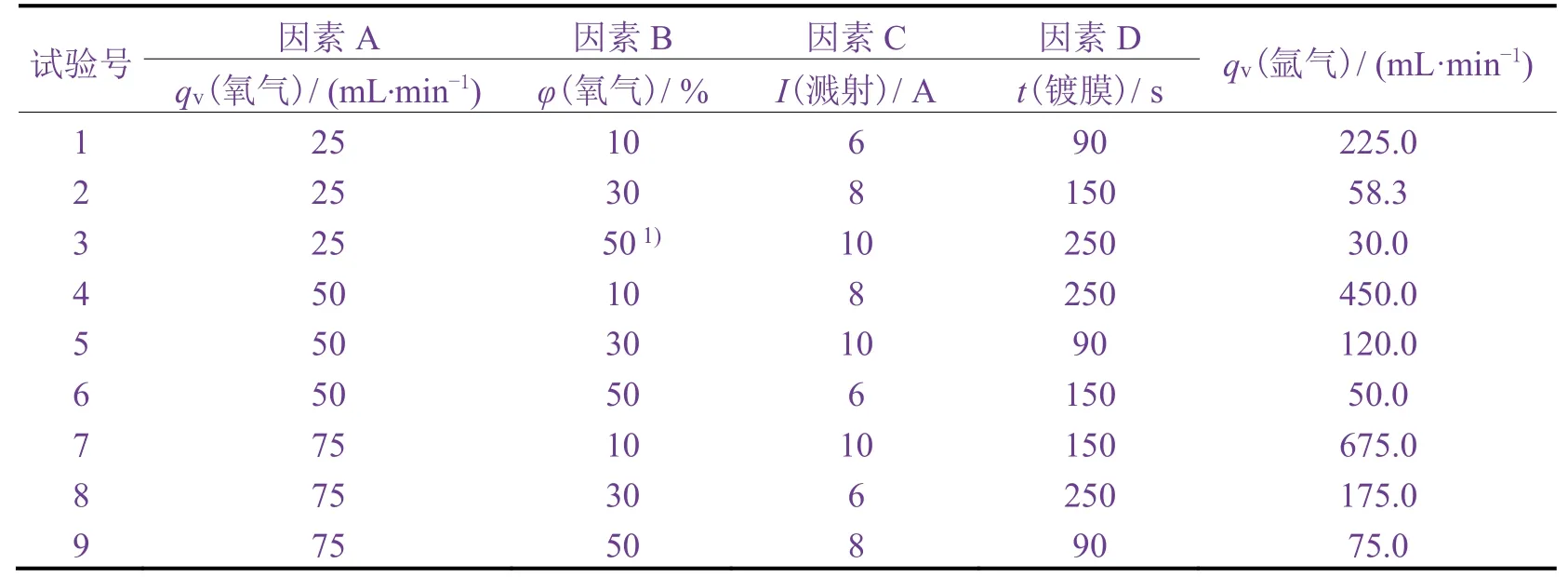

對試樣表面進行寬能量范圍掃描,通過做全譜分析以確定其元素組成,結果顯示各試樣表面的元素種類相同,有O、C、Ag、Si、Cu、N、Na等,區別在于不同試樣中它們的峰強度有所不同(峰高大致對應其含量)。以1#試樣為例,其全譜分析結果如圖1所示。其中Ag、Cu為基底的組成元素,C、Na來自污染物,Si來自濺射靶材,O主要來自反應氣體,N來自空氣殘余。不同試樣對應的元素峰值強度有差別,表明鍍膜工藝參數會影響表面膜層的化學組成。由于是SiO2薄膜,后文只針對硅和氧元素分析具體價態和物質組成。

圖1 1#試樣表面的全元素譜圖Figure 1 XPS survey scan on the surface of sample No.1

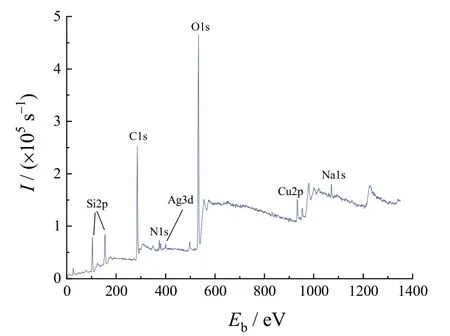

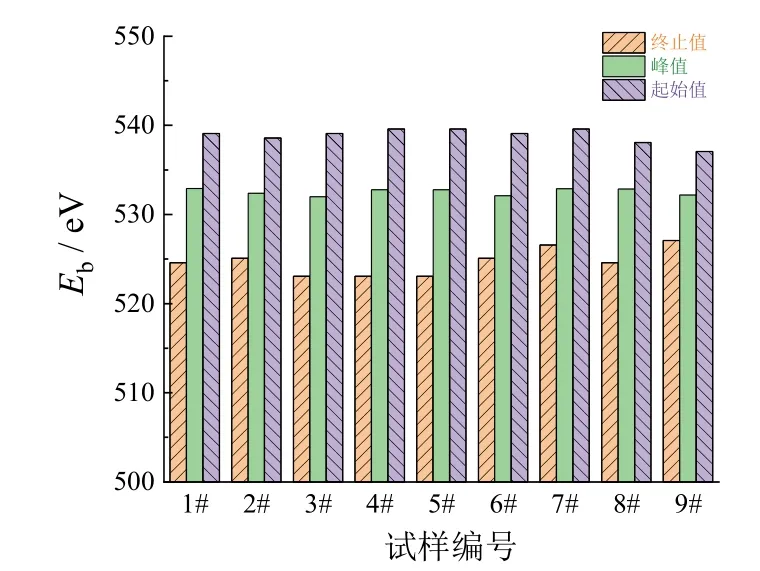

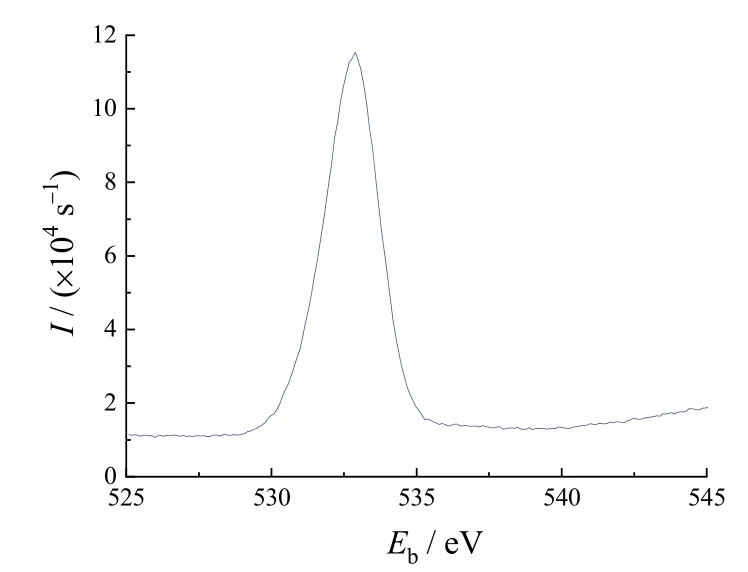

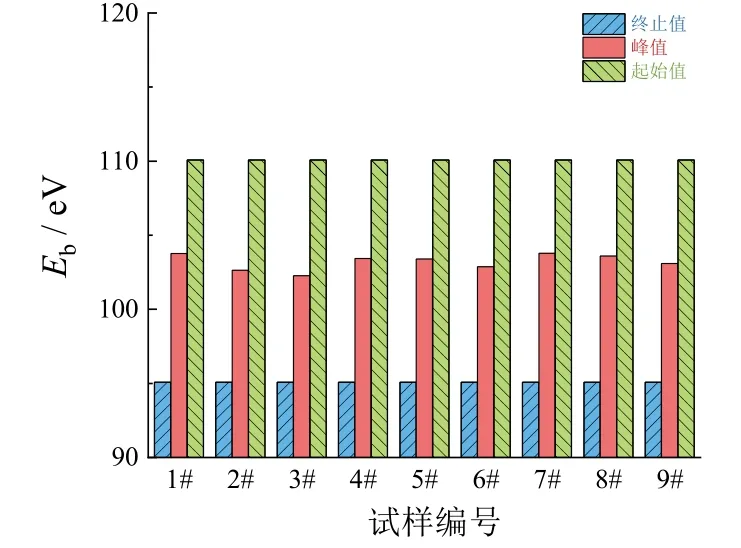

如圖2所示,各試樣的氧元素的結合能峰值基本一致,處于532.1 ~ 532.9 eV范圍,其譜圖如圖3所示。該范圍的氧結合能特征峰對應的是氧化硅中的結合氧,說明氧在膜層中的存在方式均為結合氧。

圖2 各試樣中氧元素的結合能Figure 2 Binding energy of oxygen in samples

圖3 氧元素的典型XPS譜圖Figure 3 Typical XPS spectrum of oxygen

從圖4可知,所有試樣的硅元素結合能的起始值和終止值一致,但是峰值有一定的差別,3#、2#和6#試樣相對低些。除2#和3#試樣外,其余試樣只有一個硅峰,位置和形狀基本一致。以4#試樣為例,對Si元素的譜線進行擬合和分峰處理,得到如圖5所示的譜圖,可以看出實際峰形與理想峰形的重合度很高,峰位對應的結合能為103.5 ~ 103.7 eV,這是氧化硅的特征光電子峰,它是由Si2p軌道電子引起的。電子的自旋?軌道耦合使得Si2p能級分解為2個能級──Si2p1/2(記作Si2p1)和Si2p3/2(記作Si2p3)。Si2p1峰對應的電子結合能為104.18 eV,Si2p3峰對應的電子結合能為103.38 eV,兩者的差為0.80 eV,與這2個能級的標準差值0.62 eV非常接近。

圖4 各試樣中硅元素的結合能Figure 4 Binding energy of silicon in samples

圖5 4#試樣的硅元素XPS譜圖Figure 5 XPS spectrum of silicon in sample No.4

從2#和3#試樣的Si2p譜圖(見圖6)中可觀察到多峰特性,除了具有與4#相同的特征峰外,還在結合能稍低的位置出現了較明顯的特征峰,其結合能分別是99.7 eV和99.1 eV,這是單質硅的2p軌道電子被激發而產生的譜峰[9]。因此2#和3#試樣的膜層組成包括氧化硅和單質硅。

利用XPS設備的Advantage專業分析軟件,根據氧、硅元素的譜峰起點和終點,扣除本底后計算各自的峰面積,以及對應原子靈敏度因子之比,進行歸一化處理,得到各元素的歸一化面積,從而計算出它們的原子含量的比例[10],結果如圖7所示。可以看出2#和3#試樣的O/Si原子比明顯低于其余試樣,只有1.85,其余試樣則均超過2,其中9#試樣的O/Si原子比達到了2.84。結合圖6中金屬Si的譜峰,算得2#試樣中單質硅原子數占總硅量的26.3%,3#試樣則達到了41.95%。

圖6 2#(a)和3#(b)試樣的硅元素XPS譜圖Figure 6 XPS spectra of silicon in samples No.2 (a) and No.3 (b)

圖7 各試樣表面膜層的O/Si原子比Figure 7 O/Si atomic ratios of the films on different samples

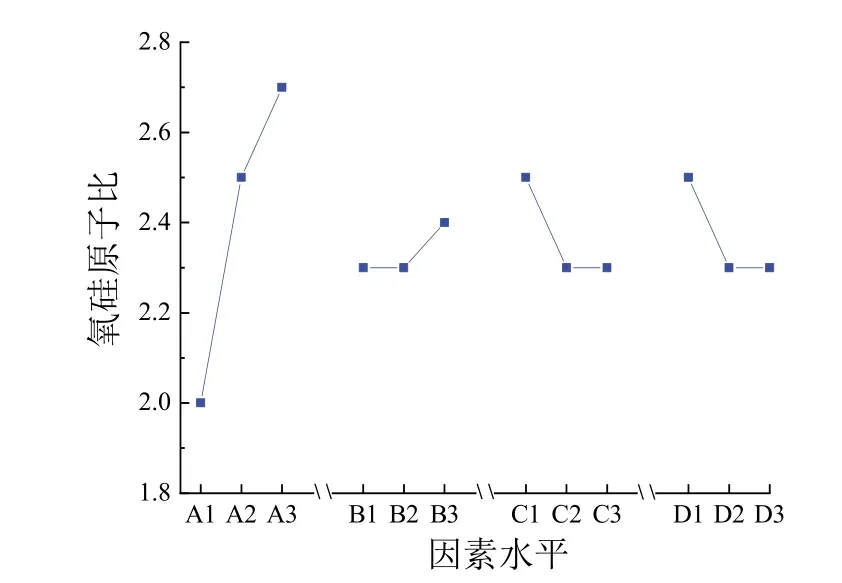

計算各因素及水平下的O/Si原子比偏差之和、各水平下的偏差平均值以及極差,繪制因素水平與膜層O/Si原子比關系的趨勢圖,如圖8所示。可見O/Si原子比隨著氧氣流量增加而快速增大,隨著氧氣體積分數增加而略有增加,隨著濺射電流及沉積時間增加而降低。

圖8 各因素水平對膜層O/Si原子比的影響Figure 8 Effects of levels of factors on O/Si atomic ratio of the film

究其原因,氧氣流量與氬氣流量需保持在合適的比例才能使反應濺射過程持續進行,同時也對膜層的化學組成產生影響。當氧氣流量小且氧氣占比小時,靶面處于金屬態。如果濺射電流小,則被濺射出來的硅可以被充分氧化,使得薄膜組成接近SiO2的化學計量比;如果濺射電流大,被濺射出來的硅沒有得到充分氧化,使得膜層中的O/Si原子比小,甚至出現相當比例的單質硅。當氧氣流量達到50 mL/min后,靶面的狀態發生很大改變,特別是當氧氣體積分數達到30%時,膜層的O/Si原子比偏離正常的化學配比,呈現較明顯的富氧態[11]。

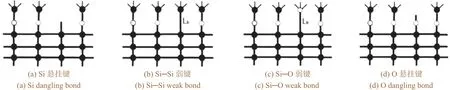

反應磁控濺射SiO2薄膜是非晶態的,在理想狀態下其內部應無懸掛鍵、斷鍵、扭曲鍵、雜質離子等缺陷,但實際制備時,工藝因素的變化將影響膜層結構。在2#和3#試樣中,O/Si原子比低于2,膜層中出現了單質硅,會形成Si懸掛鍵,同時由于O原子缺失,使Si─O四面體中的Si相互作用,形成Si─Si弱鍵。另外,Si懸掛鍵還會與Si─O四面體中的O相互作用而形成Si─O弱鍵,如圖9所示。而在9#試樣中,O/Si原子比大大高于理想化學配比2,薄膜內由于Si原子缺失而呈現富氧態,形成O懸掛鍵。這些弱鍵的存在將在不同程度上影響薄膜性能,也將對表面防指紋膜的鍍覆產生影響。

圖9 反應磁控濺射SiO2薄膜的化學鍵類型[12]Figure 9 Types of chemical bonds in SiO2 film deposited by reactive magnetron sputtering

由于膜層達到一定厚度后會影響首飾外觀,膜層沉積速率會影響基材本身的氧化程度,而膜層的化學組成和結構將影響防指紋膜的附著力,因此在制定工藝參數時應綜合考慮它們的影響。

2.3 膜層結合力

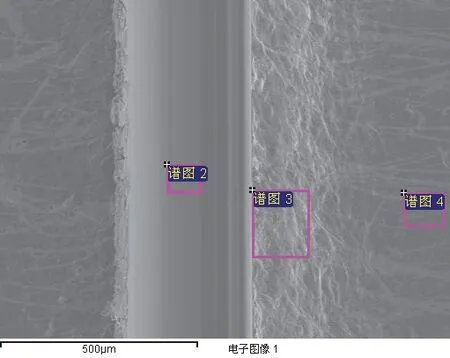

采用劃痕法測試5#試樣的SiO2膜層與基材之間的結合力,在掃描電鏡下觀察劃痕形貌(見圖10)。由于銀合金硬度較小,因此在劃針劃過的地方有明顯犁溝,但在2條犁溝之間未出現膜層脫離和剝落。進一步在高倍下觀察發現,溝槽邊緣出現凸起,并在凸起表面有明顯的褶皺,直至正常區域。采用微區能譜半定量檢測各部位的組成及含量,結果如圖11和表3所示。在溝槽區,膜層被全部劃除,因此檢測不到硅和氧,只有Ag和Cu這2種元素;在正常區和溝槽邊緣區均檢測到Si和O元素,且邊緣區的Si、O含量略低于正常區。究其原因,由于銀合金基材的硬度較小且表面SiO2膜層的厚度非常薄,劃針在載荷作用下刺穿SiO2膜層,并進入銀合金內一定深度,隨著劃針移動,基材發生塑性流動,形成犁劃溝槽。材料從溝槽中被推擠到了兩側,在邊緣堆積擠壓而產生褶皺,表面的SiO2膜層隨同基材發生流變。由于SiO2膜層的塑性變形性能比基材差,在局部應力集中的地方難免發生開裂脫落。但是在邊緣堆積區仍然能檢測到Si和O元素,且只比正常區的檢測結果略低。這說明SiO2膜層與基材之間有較好的結合力,沒有因為犁劃而出現整體剝落的問題。

表3 劃痕區域的微區能譜分析結果Table 3 EDS results in the scratching area

圖10 試樣表面劃痕形貌Figure 10 Morphology of the scratches on sample surface

圖11 劃痕區域的能譜取樣位置Figure 11 EDS sampling locations at the scratch area

3 結論

采用反應磁控濺射工藝在S950首飾基材表面沉積SiO2薄膜。濺射工藝會影響所制薄膜的結構和成分,工藝因素匹配不合理時,O/Si原子比偏離理想化學配比,使SiO2膜層中出現金屬單質硅或者富氧態,并形成弱鍵結構缺陷。生產中應根據首飾基材和防指紋膜的要求來相應地設置工藝參數。