高溫合金表面Ni/Al2O3復合鍍層的制備與性能

王忠寶,李爍,,徐海洋,王港,孫杰

(1.國能粵電臺山發電有限公司,廣東 臺山 529228;2.青島盛瀚色譜技術有限公司,山東 青島 266101;3.沈陽理工大學環境與化學工程學院,遼寧 沈陽 110159)

GH907高溫合金是以Fe–Ni–Co為基,用Nb、Ti等元素進行沉淀強化的奧氏體高溫合金[1]。該合金在650 °C以下具有較低的熱膨脹系數,因此主要用于制造航空發動機渦輪外環、壓氣機機匣和密封環等靜止零件[2]。然而在使用過程中發現,其表面硬度、抵抗海洋腐蝕能力、耐疲勞性能等都有待加強[3-4]。為此,一般首先進行強化[5-6],然后進行某些表面處理。目前,國內外大多采用施加涂鍍層的方式對高溫合金進行表面處理,如熱噴涂、電沉積等[7-8]。在電鍍基礎上發展出來的復合鍍技術也是一種常用的能夠提高金屬基體表面耐溫性、耐蝕性、耐磨性等性能的手段[9-12]。因納米顆粒具有表面效應、體積效應、量子尺寸效應、宏觀量子隧道效應和一些奇異的光、電、磁等性質[13],在電沉積復合鍍中引入納米粒子替代傳統的微米粒子可使復合鍍層性能更優[14]。

當前,直接在GH907高溫合金表面進行復合鍍鎳的研究尚無相關報道。本文通過電沉積方法在高溫合金表面進行Ni/Al2O3復合鍍層的制備,并對復合鍍層的性能進行研究,旨在延長高溫合金的使用壽命,使其能在更加苛刻的環境下工作。

1 實驗

1.1 電鍍過程

電鍍以工業純鎳板為陽極,GH907高溫合金(1.0 cm × 2.0 cm × 0.4 cm)為陰極,工藝流程為:打磨→去離子水洗→堿液除油→去離子水洗→活化→去離子水洗→預鍍鎳→去離子水洗→電鍍。彌散強化顆粒為粒徑30 ~ 60 nm、硬度2 000 ~ 2 600 HV、純度99%的α-Al2O3。

1.1.1 打磨

用180號粗砂紙和1000號細砂紙將試樣打磨至光亮為止,以去除其表面的氧化物。

1.1.2 堿液除油

堿洗液配方及工藝條件為:NaOH 50 g/L,Na3PO410 g/L,Na2CO330 g/L,溫度90 ℃,時間30 min。

1.1.3 活化

將堿洗后的試樣放置在由質量分數均為10%的鹽酸與氫氟酸混合溶液(50 ℃)中活化2 min。

1.1.4 預鍍鎳(閃鍍)

為增加鍍層的整體厚度,提高復合鍍層對基體的結合力,預先在高溫合金上閃鍍上一層純鎳。閃鍍前先將試樣放入閃鍍溶液中預浸10 min。閃鍍配方及工藝參數如下:氯化鎳400 g/L,鹽酸120 g/L,溫度60 ~ 70 ℃,電流密度4 A/dm2,時間15 min。

1.1.5 電鍍

用直流穩壓電源提供電流,電鍍液用去離子水配制,通過水浴保持恒溫,采用pH酸度計控制鍍液的pH,以電動攪拌器進行機械攪拌。

1.1.5.1 普通鍍鎳

普通鍍鎳配方及工藝如下:硫酸鎳280 g/L,氯化鎳45 g/L,硼酸40 g/L,十二烷基硫酸鈉0.05 g/L,糖精1.0 g/L,1,4?丁炔二醇0.2 g/L,pH 4.0,電流密度1 ~ 5 A/dm2,溫度40 ~ 70 °C,時間10 ~ 50 min。

1.1.5.2 Ni/Al2O3復合鍍

Ni/Al2O3復合鍍開始之前先將α-A12O3粉末加入鍍液中用玻璃棒充分攪拌,然后將盛有鍍液的燒杯放入50 °C水浴中靜置10 min以使α-A12O3全部潤濕而形成漿料,隨后把制得的漿料加入到配制好的電鍍液中。為防止沉降,先對鍍液進行機械攪拌,使α-A12O3均勻懸浮在電鍍液中,再將電鍍液置于超聲發生器中振蕩20 min。電鍍時先打開電動攪拌器調整攪拌速率,然后打開電源,調整電流至合適值后開始電鍍。到達特定時間后,先關閉電源再關閉攪拌器。試樣取出后用蒸餾水沖洗,再用吹風機吹干。

1.2 性能測試

1.2.1 結合力測試

1.2.1.1 熱震試驗

采用熱震試驗法對每個試樣進行結合力測試。基體與沉積層的熱膨脹系數差異越大,則測試效果越明顯。根據GB/T 5270–2005《金屬基體上的金屬覆蓋層 電沉積和化學沉積層 附著強度試驗方法評述》,鋼鐵件的加熱溫度為300 °C。將試樣置于恒溫箱式電阻爐中加溫到300 °C后迅速放入室溫水中,觀察鍍層的結合情況。

1.2.1.2 銼刀試驗

依據GB/T 5270–2005,使用銼刀沿45°方向銼非主要面,露出基體金屬與鍍層的界面,觀察鍍層的結合情況。

1.2.2 顯微硬度測試

采用FM-300型顯微維氏硬度計測試鍍層的顯微硬度,載荷50 g,加載時間5 s。

1.2.3 表面形貌分析及元素含量測定

使用日本日立S-3400型掃描電鏡對試樣表面微觀形貌進行分析,以其配套的能譜儀(EDS)分析元素組成。

1.2.4 耐蝕性測試

使用美國Princeton公司的Parstat2273電化學測試系統和軟件進行電化學測試。三電極系統的輔助電極為213型鉑電極,參比電極為232型飽和甘汞電極(SCE),工作電極為面積1 cm2的鍍層試樣,介質為3.5% NaCl溶液。極化曲線的掃描速率為5 mV/s,電位范圍是?0.25 ~ 0.25 V(相對于開路電位)。電化學阻抗譜(EIS)測試在開路電位下進行,頻率從100 kHz至10 mHz,以5 mV的正弦波擾動,使用ZSimpWin軟件進行擬合。

2 結果與討論

2.1 鍍層的結合力分析

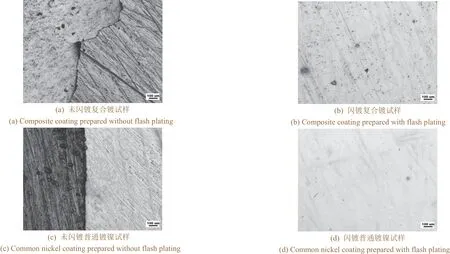

為檢驗鍍層的結合力與閃鍍效果,采用熱震試驗與銼刀試驗相結合的方法來考察未經閃鍍直接鍍鎳、閃鍍后鍍鎳、未經閃鍍直接復合鍍以及閃鍍后復合鍍鎳試樣的結合力,結果如圖1所示。未閃鍍的鍍鎳及復合鍍層表面不平,且出現針孔。閃鍍15 min后再電鍍的試樣表面平整、發亮,熱震后鍍層無斷裂、脫落、裂紋等現象。而銼刀試驗后,未經閃鍍的鎳鍍層及復合鍍層試樣的側邊破裂,閃鍍后的試樣則均無異常。這說明閃鍍后進行電鍍更容易得到質量更好的鍍層,增加閃鍍工序使鍍層結合力有了很大提升。

圖1 熱震和銼刀試驗后鍍層的金相圖像Figure 1 Metallographic images of coatings after thermal shock and file test

2.2 鍍層的顯微硬度分析

高溫合金及其上鍍鎳層與Ni/Al2O3復合鍍層的顯微硬度分別為354.2、517.1和642.6 HV,2種鍍層的顯微硬度均高于高溫合金,說明在高溫合金表面光亮鍍鎳能夠明顯提高基體的表面硬度。α-Al2O3由于具備高硬度(2 000 ~ 2 600 HV),因此其彌散分布在金屬內部使得復合鍍層的顯微硬度增大。

2.3 鍍層的腐蝕行為分析

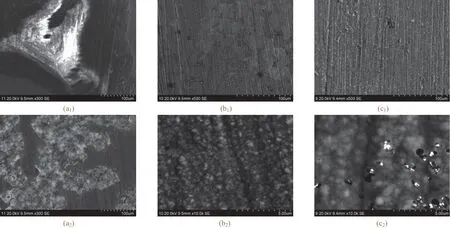

對高溫合金、普通鍍鎳試樣和復合鍍試樣進行鹽霧試驗,一周(168 h)后的腐蝕形貌如圖2所示。鹽霧試驗7 d后,高溫合金的腐蝕形貌在某些位置呈典型點蝕,這是由Cl?誘發的深度腐蝕;而另外一些區域呈現枝狀腐蝕形貌,有晶間腐蝕的可能性。圖2a1中最大的腐蝕坑長度是0.3 ~ 0.7 mm,而枝狀腐蝕帶的長度已經大于2 mm,說明此高溫合金對鹽霧腐蝕的抗性較低,腐蝕類型為點蝕,腐蝕危險性較高。

圖2 中性鹽霧試驗一周后,高溫合金(a1、a2)、鍍鎳層(b1、b2)及復合鍍層(c1、c2)試樣表面的腐蝕形貌Figure 2 Surface morphologies of corroded superalloy (a1, a2), nickel coating (b1, b2), and composite coating (c1, c2)after neutral salt spray test for one week

對于純鎳層來說,低倍下的腐蝕形貌與腐蝕前相比變化不大,但在高倍的SEM圖像中可以發現鍍層表面有凸出的顆粒狀物質,其直徑在0.5 ~ 1.0 μm之間,同時鍍層表面出現幾處針孔,最大的孔直徑約400 nm,最小的約100 nm。分別在表面凸起處與針孔處進行EDS分析,發現孔內除Ni外還含有O與Fe,說明孔內含有Fe的氧化物或氫氧化物。而腐蝕前Fe只存在于基體中。上述結果也說明了是孔蝕過程中腐蝕產物向上發展,最終沖破鍍鎳層表面位置而形成針孔。由于鍍層本身具有一定孔隙,Cl?等腐蝕性離子可擴散至基體表面,鍍層與基體之間或富鐵相與貧鐵相之間形成腐蝕原電池,最終反應生成含Fe的腐蝕產物,腐蝕產物通過晶體間隙生長到鍍層表面。凸出處未測出O,說明此位置的表層仍是Ni。

從高倍的復合鍍層的腐蝕形貌可知,其表面同樣有針孔存在,孔直徑在100 ~ 500 nm之間。另外,表面富含顆粒的區域中,孔也較多。由表1可知,凸出處O、Fe的含量比針孔處少,說明腐蝕產物尚未沖破鍍層。另外,由于鍍層中富含Al2O3,而Al2O3與Ni原子之間的作用力屬于分子間作用力,Ni原子之間卻是金屬鍵,后者對腐蝕產物的阻力更大,因此復合鍍層的耐蝕性與光亮鎳層相比有所下降。

表1 鼓泡處與小坑處的元素組成Table 1 Composition of elements in bubbles and pits

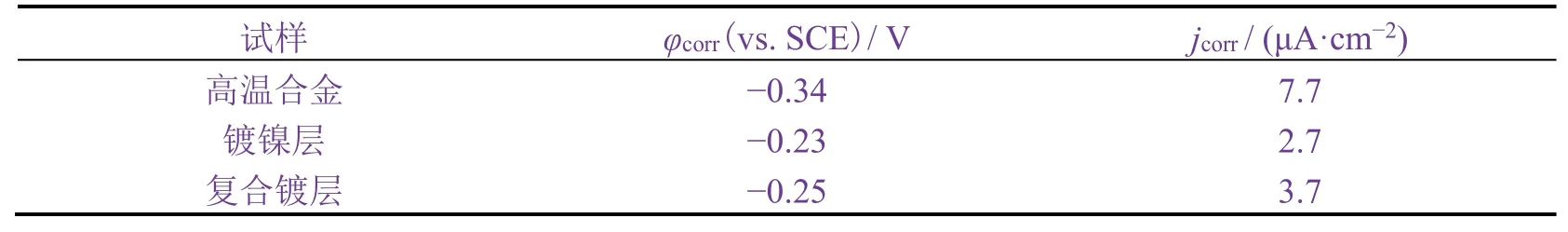

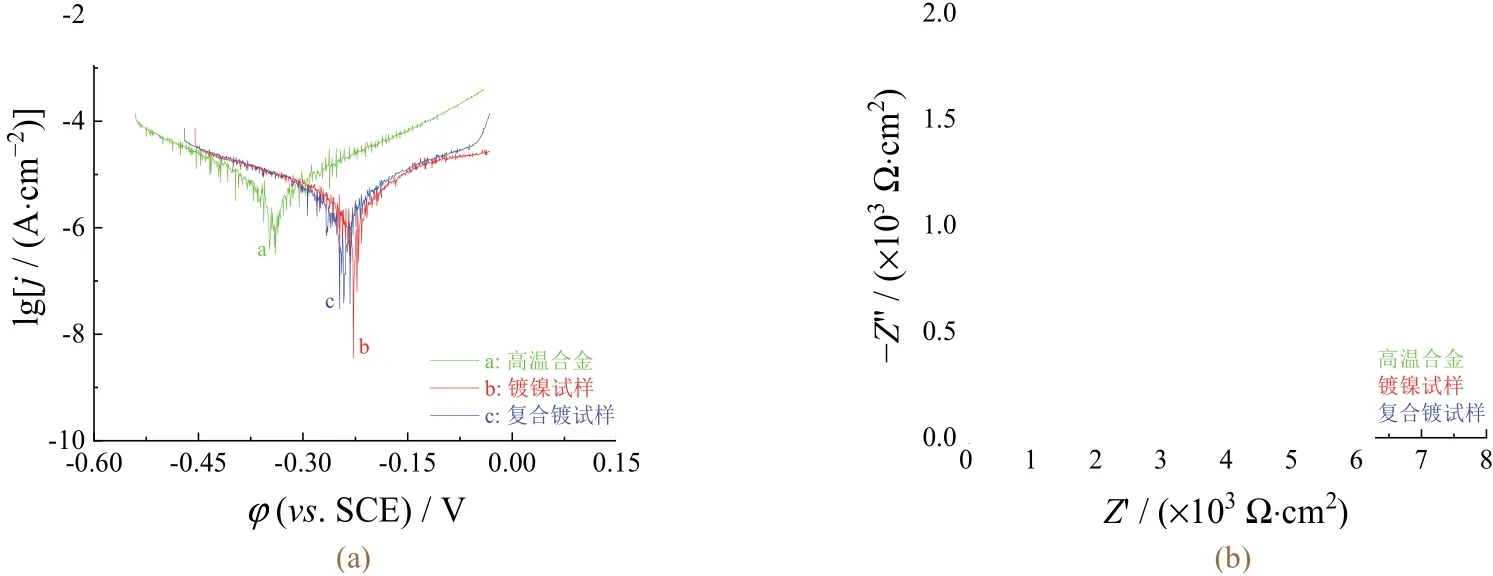

圖3 為高溫合金、鍍鎳試樣、復合鍍試樣的Tafel曲線與EIS譜圖。表2給出了其腐蝕電位(φcorr)與腐蝕電流密度(jcorr),它們的標準偏差分別為±0.01 V和±0.5 μA/cm2。由圖3a可以看出鍍鎳試樣與復合鍍試樣的Tafel曲線相比高溫合金試樣整體下移,且腐蝕電流密度更小、腐蝕電位更正。鍍鎳試樣與復合鍍試樣陽極分支都有明顯的鈍化區。對于鍍鎳試樣來說,破裂電位為?0.02 V,當超出這個電位時,電流密度逐漸增大。復合鍍試樣的破裂電位為?0.04 V,電位比這更大時,電流密度逐漸增大。結合表2可知,鍍鎳層與復合鍍層有比高溫合金試樣更正的腐蝕電位和更小的腐蝕電流密度,說明鍍層試樣發生腐蝕的可能性更低,腐蝕速率也更小。從腐蝕電流密度來判斷,鍍鎳層的耐蝕性比復合鍍層更好一些,但相差不大。

表2 高溫合金、鍍鎳層與復合鍍層的腐蝕電位和腐蝕電流密度Table 2 Corrosion potentials and corrosion current densities of superalloy without coating and with nickel coating or composite coating

由圖3b可知,3種試樣的阻抗譜圖的形狀很類似,復合鍍層試樣的阻抗譜在低頻區出現第2個阻抗弧,可能是由于腐蝕產物的影響。高溫合金的阻抗弧最小,鍍鎳層與復合鍍層阻抗弧較大,說明2種鍍層在3.5%氯化鈉溶液中的極化電阻比高溫合金的大。

圖3 高溫合金、鍍鎳層與復合鍍層的Tafel曲線(a)與EIS譜圖(b)Figure 3 Tafel curves (a) and EIS plots (b) of superalloy without coating and with nickel coating or composite coating

2.4 鍍層的熱疲勞性能分析

將復合鍍層試樣放入馬弗爐中,隨爐升溫至600 ℃,然后放入冷水驟冷,再將其放入爐中加熱1 min,取出后再放入水中驟冷,反復試驗300次。結果表明,試樣在經過600 ℃保溫后,表面顏色變成灰綠色,但整體完好,沒有裂紋、斷裂等現象出現。熱疲勞試驗300次的過程中,試樣表面顏色沒有發生較大變化,依然沒有裂紋,說明300次以內的疲勞對復合鍍層試樣的表面形貌沒有影響。

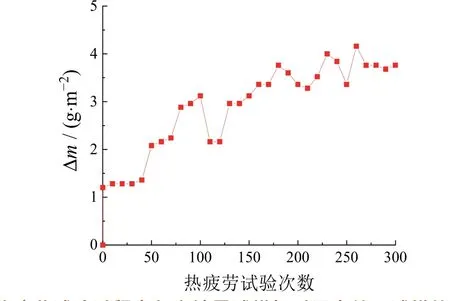

圖4 為熱疲勞過程中試樣的質量增加曲線,每10次取一個點。試樣在初期升溫過程中增重較大,疲勞過程中增重曲線呈整體上升趨勢,某些情況下增重減小可能是由于瞬冷過程中有氧化物脫落。疲勞測試后因氧化而引起的質量增加達到3.7 g/m2,平均每次氧化質量增加0.012 g/m2。

圖4 熱疲勞試驗過程中復合鍍層試樣相對于未處理試樣的質量增加Figure 4 Mass gain of composite coating sample during thermal fatigue test with respect to the untreated one

3 結論

Ni/Al2O3復合鍍層工藝可以提升GH907高溫合金表面硬度及耐蝕性。與純鎳鍍層相比,復合鍍層的顯微硬度較高,耐蝕性略低,經300次600 °C下的熱疲勞試驗后無破損或斷裂。