三維激光掃描技術在隧道施工應用中的新進展

關為民

(中鐵十六局集團有限公司 北京 100018)

1 引言

在工程施工測繪領域,三維激光掃描技術是繼GPS技術之后的又一次技術革命。該技術是通過掃描采集點云數據,經處理分析后獲取高精度、高分辨率的數字模型,進而利用生成的成果進行后續工作的綜合技術,是快速創建三維影像模型的全新技術手段,使工程施工大數據應用成為現實。

2 工程概況

某高速鐵路項目含長度超過10 km的隧道兩座,沿線地形地貌多變,工程地質和水文條件復雜。為提升施工管控效率,保障和提高施工質量,在隧道施工中使用三維激光掃描技術,用于隧道開挖、初期支護及二次襯砌的斷面檢測及收斂監測。

3 三維激光掃描技術

3.1 應用內容

(1)隧道超欠挖檢測分析;(2)噴錨層平整度檢測分析;(3)斷面收斂監測分析;(4)隧道模型構建應用。

3.2 系統組成

(1)硬件配置:能輸出*.pts/ptx格式數據的三維激光掃描儀;電腦(配置4G獨顯、16G/32G內存);平板電腦(內存16G以上)。

(2)軟件配置:電腦端和云平臺軟件。

3.3 工作原理

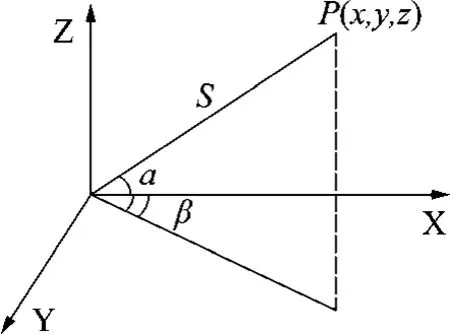

采用激光測距原理,快速獲取待測物表面點的三維坐標(x,y,z)、反射率等信息,由大量點信息形成三維效果模型[1]。通過發射激光脈沖,同時接收反射信號,測量斜距S、垂直角α和水平角β,計算可得掃描點與測站的空間相對坐標(見圖1),計算公式:

圖1 掃描點坐標計算原理

式中:S為掃描儀激光中心點到掃描點的斜距;α為豎直角;β為水平角。

4 現場應用方案

激光掃描測量分為三個階段:外業(掃描測量)、內業(數據處理)、檢測成果輸出。

4.1 工藝流程

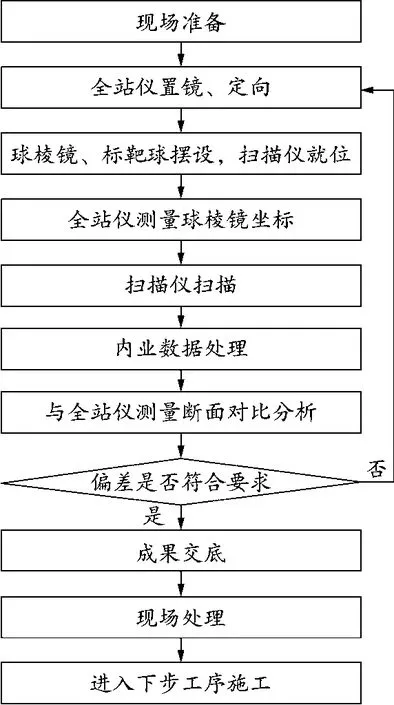

三維激光掃描操作流程見圖2。

圖2 三維激光掃描操作工藝流程

4.2 測量實施方案

4.2.1 外業操作

激光掃描儀布置在中心軸線附近,在掃描儀前0.6~5 m內呈不規則三角形擺設3個球棱鏡,放置于寬敞通視處,且每個球棱鏡間距離不大于5 m,并保持棱鏡面朝向全站儀,反光面朝向掃描儀,見圖3。球棱鏡架設完成后用全站儀測量棱鏡坐標(此時棱鏡常數和棱鏡桿高度均調為零),保持球棱鏡不動直至掃描完畢。測站間距小于30 m。

圖3 掃描儀測量布置

現場要保證掃描范圍內無干擾物,并嚴禁車輛和行人通過,避免影響掃描范圍和精度。同時為減少全站儀因素造成的系統誤差,數據采集過程使用同一臺全站儀,由同一組測量人員完成操作,過程中確保全站儀的穩定性。

4.2.2 內業處理

(1)點云數據拼接

通過計算坐標系間的轉換參數,采取平移或旋轉數據的方式,將現場掃描的點云數據統一拼接到一個坐標系內[2]。

拼接方法:一是基于標靶點坐標轉換進行拼接;二是基于計算標記點數據間的拼接參數進行拼接;三是基于點信息、幾何特征信息、動態和影像拼接算法綜合處理后進行拼接[3]。

現場基于標靶點坐標采用掃描儀配套專用軟件完成數據拼接。首先輸入設計線路及斷面參數,導入掃描儀測量的數據,進行靶球提取后輸入靶球坐標,完成坐標轉換;然后,計算線路坐標,進行點云數據拼接,裁掉多余斷面數據。

(2)成果數據處理

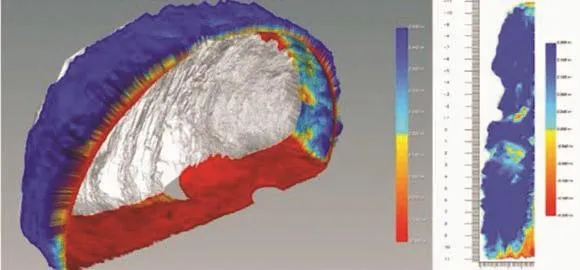

整體侵限分析后,根據實測超欠挖情況進行斷面去噪處理,去除隧道整體輪廓多余部分,保留合格數據,形成隧道整體輪廓并導出數據成果[4],見圖4。

圖4 隧道整體輪廓分析成果

4.3 成果輸出

數據處理完成后,可輸出三維效果圖及各類檢測結果報告、報表,直觀地反映隧道超欠挖、平整度及斷面侵限、收斂等情況。

超欠挖分析三維效果圖可實現對隧道開挖的綜合評價,用冷暖色對超欠挖情況進行立體展示,暖色代表欠挖,冷色代表超挖[5],見圖5。

圖5 超欠挖分析三維效果及展開圖

沿線路法線方向生成的隧道斷面超欠挖分析報表,最小斷面間距可達0.01 m,能顯示斷面詳細信息,見圖6。通過自動搜索功能準確定位欠挖部位,便于現場精確處理。可根據隧道斷面信息,適當調整施工方法、工藝及預留沉降量等,做到動態控制[6]。

圖6 系統生成的單斷面超欠挖分析報表截圖

在快速識別超欠挖的同時,可用于計算初支、二襯混凝土用量,有利于材料超耗原因分析。

4.3.2 平整度檢測

高速鐵路對初支平整度要求較高,掃描成果可將整條隧道表面影像圖展開,用不同顏色直觀展現隧道表面平整度[7],見圖7。黃色區域的平整度指數大于0.1(相當于采用1 m靠尺測量隧道表面所得到的最大凹凸不平度超過10 cm),桔紅色到紅色區域平整度指數為0.2~0.3。據此可知:整個區間段的邊墻底部平整度較差。

圖7 隧道初支平整度影像

4.3.3 斷面檢測(侵限控制、收斂監測)

初支侵限控制:拱頂下沉和圍巖收斂穩定后,及時進行初支斷面掃描測量。應用其完整的點云數據建立三維模型,繪制橫縱斷面圖,檢驗隧道初支斷面凈空[8]。

斷面收斂監測:將掃描儀置于同一測站進行多次掃描,通過在同一里程分別截取掃描斷面,以首次掃描斷面作為理論斷面,對比斷面間的投影距離,從而確定斷面收斂數據,見圖8。分析數據結果可知,在同一個測站上設站,監測同一個斷面的精度基本在1~2 mm之間。個別位置會存在較大誤差,究其原因:(1)因兩次掃描點位置隨機,不可能完全一致;(2)掃描過程產生噪點,數據采集有輕微擾動影響[9];(3)隧道平整度指數較大,點云數據稀疏。

圖8 斷面收斂分析成果

為了排除誤差,可將分析斷面設在通風管之上,分析其線性平均誤差。

選擇閥桿密封面與閥體底面的距離作為目標參數,目標參數在隨履帶運動時在不同時間位置對應的數值如圖6所示。

線性平均誤差=(超挖面積+欠挖面積)/多段線長度。

對于隧道圍巖表面起伏不嚴重的部位(平整度指數小于0.2),斷面監測精度誤差可優于2 mm,滿足精度要求。為進一步提高精度,可將待測面劃分為若干小區,分塊采集高密度點云數據進行監測分析[9],其精度優于全站儀法、收斂計法等測量手段,但數據量極大,對設備性能要求很高,建議局部重點部位監測可以考慮采用。

5 三維激光掃描儀誤差分析及誤差控制

三維激光掃描技術可適應復雜的現場環境,為保障測量精度,通過多組掃描成果與全站儀實測數據進行對比,分析具體應用條件下誤差產生原因,并據之進一步完善實施方案[10]。

5.1 現場對比測量試驗方案

選取具有代表性的初期支護段落20 m作為試驗段,選取特征斷面3個,間距5 m,另設置特征標靶點4個,間距5 m,對稱貼于待測段表面。

為對比分析掃描精度的影響因素,在不同測量條件下對試驗段進行3組掃描,其中第一組測量時空氣質量較好,測量條件最好,第二組空氣質量一般,第三組空氣質量較差;后視標靶球數量第一組4個,第二、三組2個。

測量步驟:全站儀測量特征標靶點坐標及特征斷面→全站儀測量標靶球坐標→三維激光掃描儀進行掃描測量→全站儀復核測量。

5.2 兩種方法下的標靶點坐標數據對比

針對4個標靶點,同時掃描測量三組數據,因篇幅原因僅列舉2個點位進行數據對比(以全站儀測量結果為基準),見表1。

表1 標靶點坐標測量數據對比

對比最大偏差值,第一組為5 mm,第二組為17 mm,第三組為26 mm。從數據對比分析看,第一組測量數據精確度最高。

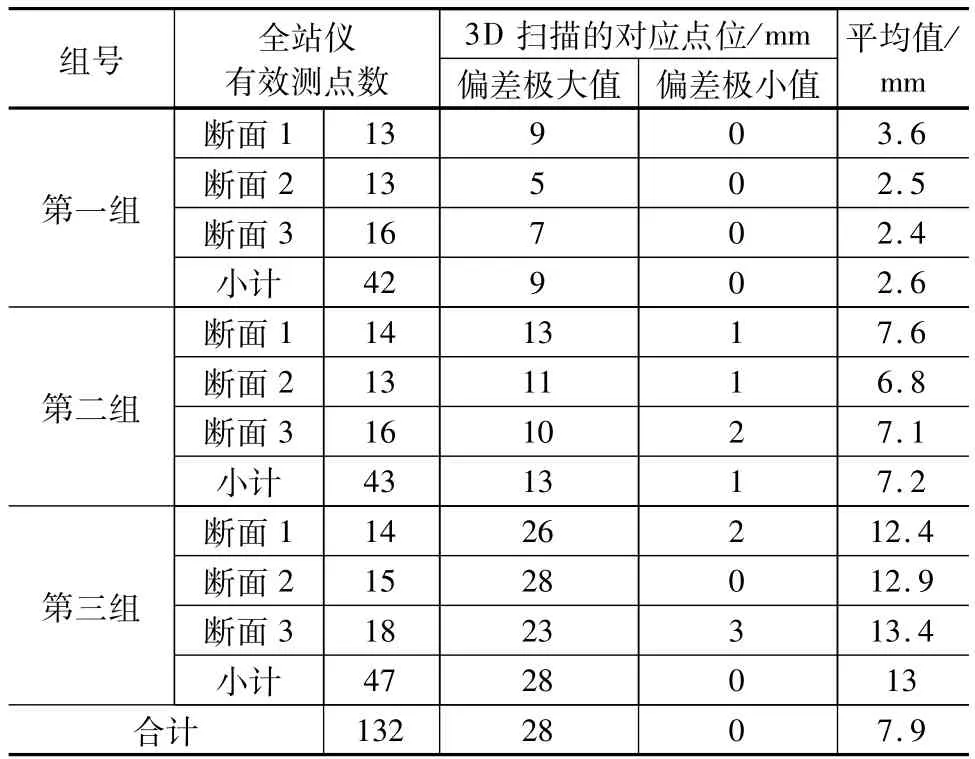

5.3 兩種方法下的特征斷面結果對比

因斷面有效測點數較多,3個特征斷面對比數據量較大,僅列舉掃描斷面極大值、極小值和平均值。以全站儀測量結果為基準進行對比,見表2。

表2 斷面測量數據對比

由表2數據可知,第一組掃描數據與全站儀測量數據最為接近,精度最高。

5.4 誤差原因分析

通過數據對比,第一組測量后視約束點位多、測量條件好,測量精度最高,滿足規范及施工要求。導致誤差的原因主要有以下幾個方面:

(1)掃描儀自身精度誤差,尤其是標靶球的定位精度誤差,會導致球棱鏡球面沒有完全對準掃描儀,從而導致坐標擬合的球心偏移產生誤差,屬于后視誤差,在掃描測量時會被放大。

(2)掃描點云數據需要經全站儀測量的坐標傳遞,存在兩個誤差源:一是受全站儀誤差影響,二是受測量誤差影響,尤其是測量中多為臨時控制點的原因[11]。

(3)外界環境因素引起的誤差,包括空氣環境、施工作業環境影響等,如空氣可見度、空氣中粒子含量等因素的影響及施工產生的振動等外界因素影響。當外界環境比較惡劣時對掃描測量精度影響較大[12]。

(4)分析軟件計算方法的差異產生的誤差(在對比試驗中選用2套內業處理軟件進行數據分析對比),配套的軟件與硬件能有效減少誤差。

5.5 誤差控制措施

在現有技術條件下,為提升測量精度,可采取以下措施:

(1)限定掃描段落長度,一般控制在20~30 m范圍,并定期采用常規方法對三維激光掃描儀測量數據進行復核測量。

(2)做好三維激光掃描儀不定期檢查和定期檢測;選用高精度全站儀,減少全站儀測量中誤差傳遞;適當增加后視標靶球數量,不少于3個,提高后視精度[12];內業處理選用掃描儀配套軟件。

(3)重視外部環境(空氣質量、溫度、濕度等)對測量精度的影響,并進行有效控制,避開施工高峰期等極端條件下的掃描作業。

(4)強化操作管理,測量人員要經過專業培訓和經驗積累,固定專人測量,減少人員操作誤差。

6 結束語

通過成果對比,三維激光掃描儀的精度滿足隧道施工需求,其外業操作簡單,數據采集速率可達數十萬點/s,單站測量時間小于3 min,傳統測量方式難以比擬,且一次測量可同時獲得用于隧道侵限、超欠挖、拱頂沉降、收斂變形等所需的點云數據,工作效率高。采用三維激光掃描技術是控制隧道施工超欠挖、避免和減少超欠挖造成返工和混凝土超耗的有效措施,也是及時掌握圍巖收斂及斷面變形狀況和保證施工安全的可靠手段,已具備包括隧道在內的施工和監測領域廣泛推廣應用的基礎和條件。