復雜河道環境下管廊深基坑綜合止水施工技術

李雷明

(中鐵十四局集團有限公司 山東濟南 250000)

1 引言

揚子江大道兩次跨越地質、水文情況相近的河道,針對第一次跨越河道施工過程中出現的側壁漏水、基底突涌、圍護樁變形等一系列問題,本文通過第二次跨越河道管廊深基坑施工為工程背景,對圍護樁施工側面加固、樁間靜壓注漿止水、基坑加固樁間補強、坑底堵漏等施工關鍵技術進行研究,有效解決了基坑滲漏、涌水、變形等問題[1]。

2 工程概況及周邊環境

2.1 工程概況

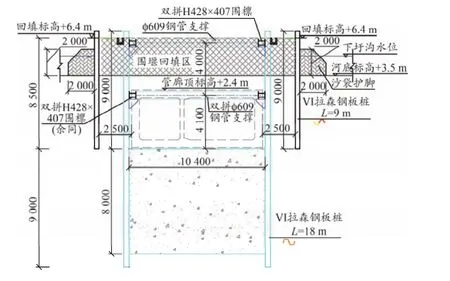

揚子江大道綜合管廊實施范圍北起揚子江隧道出口,南至河西大街,全長約7.07 km。綜合管廊與現狀下圩溝河道相交,綜合管廊頂板頂在下圩河河底以下1.1 m,管廊凈高為3.2 m,該段管廊利用鋼板樁圍堰法分二期施工。管廊圍護結構采用Ⅵ型18 m長拉森鋼板樁,圍堰鋼板樁長度為9 m,坑底地基采用雙軸攪拌樁滿堂加固,樁長8 m。基坑寬10 m,開挖深度為10 m,明挖法施工,采用上、下兩道φ609鋼管支撐,間距4.6 m,圍檁采用雙拼H428×407圍檁(見圖1)。

圖1 基坑斷面

拉森鋼板樁間采用素土回填,作為施工期通行便道[2]。

2.2 周邊環境

(1)地下管線

管廊與10 kV電力管線、采用灰口鑄鐵管的D150自來水管垂直相交,距離220 kV電力管廊及城市主干道僅20.1 m,對基坑的變形控制提出了很高的要求,為防止變形,不能采用輔助降水措施。

(2)地質情況

因近幾年河道改造,多次遷改回填,管廊基坑范圍巖土層分布主要為①1雜填土()、①2素填土()及下部的③2a粉砂夾粉土。①1雜填土由建筑垃圾及生活垃圾組成,結構松散,局部回填為混凝土碎塊,個別直徑大于50 cm,分布于0~6 m地層。①2素填土主要為粉砂夾少量碎石子組成,局部表層含有植物根莖,結構松散,分布于6~9 m地層。大量障礙物加大了拉森鋼板樁線形控制難度,導致局部樁與樁無法咬合;坑底為粉砂夾粉土層,弱透水,與河道連通,形成管涌通道,降水效果不明顯。

(3)水文情況

線路西側為長江,距離基坑約200 m,管廊橫跨的下圩溝河,河道上口寬度約15~16 m,下寬約6 m,水面標高5.83 m,水深0.5~1.8 m,塘泥厚0.5~0.6 m,屬于內河圩內水網,與長江水系相對獨立,但又通過水利工程如涵(閘)互相溝通。當雨水集中并且入江河道受長江水位頂托時,易引起河道水位猛漲和基坑管涌。

3 主要施工方法

綜合考慮河道下穿段管廊所處河道地質特點、水文特點以及周邊環境的不利影響,利用12 m長H700×300型鋼滿鋪做打拔樁機作業平臺,先插入止水拉森鋼板樁,再在外側采用φ800高壓旋噴樁止水補強;采用雙軸攪拌樁@700@500對基底滿堂加固,地基加固樁與鋼板樁間縫隙采用高壓旋噴樁補強;開挖過程中對側壁滲水進行靜壓注漿處理,采用反濾、引排的方式對坑內的小管涌水點進行處理[3]。

4 綜合施工技術

4.1 基坑側壁拉森鋼板樁止水處理

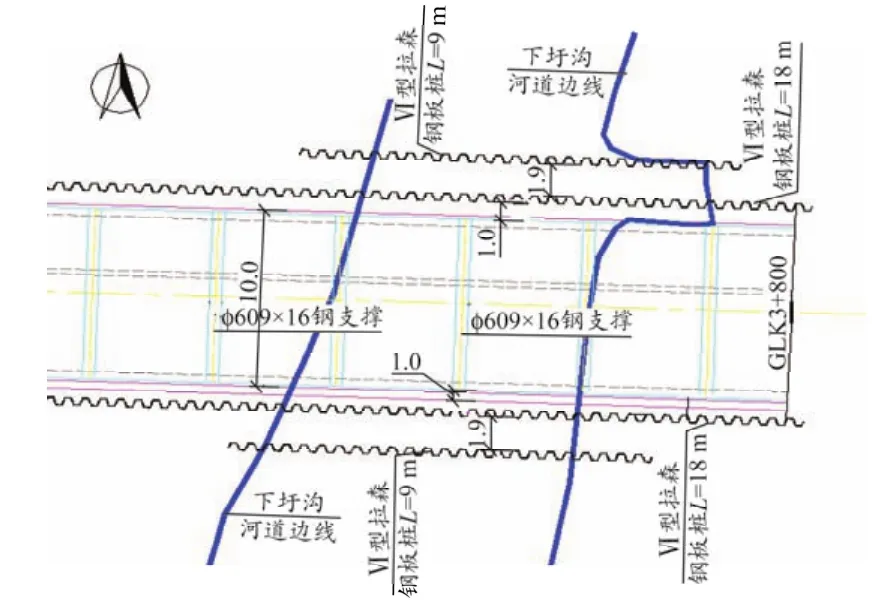

為保證拉森鋼板樁與地基加固樁間有效貼合,考慮采用先施作地基加固,后進行鋼板樁插打。經過試驗發現,雙軸攪拌樁施工完畢后,插打拉森鋼板樁時擾動大,貼合不夠緊密;部分區域地基強度高,鋼板樁存在無法插入的問題。為此,經研究決定先施工圍護樁(見圖2)。

圖2 圍護樁平面布置

(1)拉森鋼板樁施工

鋼板樁正式施工前應進行試樁,以便確定合適型號的打樁機具、鋼板樁截面尺寸及打樁工藝。

采用屏風式打入法,首先將20~30根樁打入足夠深度,使其不需要導向架也能立穩,然后在樁墻兩端打入1~2根樁,再將中間的樁也打入相同深度。重復以上操作,將整個打樁工作分幾次完成,最后將全部鋼板樁打至最終深度,一次打入深度控制在0.5~3.0 m。

鋼板樁垂直度允許偏差為0.5%,樁位容許偏差為50 mm,樁頂標高允許偏差為50 mm。

(2)基坑側壁高壓旋噴樁補強

鋼板樁的內、外側采用高壓旋噴樁進行止水補強。三重管高壓旋噴樁施工技術是用三層噴射管使高壓水和空氣同時橫向噴射,沖蝕切割地基土體,再借空氣和水的上升力把已破碎的土體托舉至地表;與此同時,另一個噴嘴將水泥漿以較低壓力噴射注入到被切割、攪拌的土體中,使水泥漿與土混合固結成樁,達到加固的目的。

經試樁后確定高壓旋噴樁施工參數:水灰比為1.0,噴漿壓力為 2.0 MPa,氣壓 0.7 MPa,風量10 m3/min,水壓 30 MPa,水流量 120 L/min,提升速度6 cm/min(素土層),提升速度4 cm/min(粉砂層),水泥為P.O42.5普通硅酸鹽水泥,注漿量500 kg/m。

為改善基坑下部粉砂層高壓旋噴樁不能有效固結、整體性差,止水效果不理想的問題,降低高壓旋噴樁在該土層內的提升速度至4 cm/min,將水灰比調整為0.8,水壓調整為35 MPa,并在水泥漿中摻入一定量的木質素磺酸鈣,縮短水泥漿的凝結時間,提高加固效果。

(3)側壁樁間靜壓注漿止水

針對開挖過程中,粉砂地層區域拉森鋼板樁側面漏水情況,在鋼板樁外側鉆孔至漏水點以下2 m,插入注漿導管,采用靜壓注漿的方式注入雙液漿(水泥、水玻璃漿液)或者注入水溶性聚氨酯堵漏劑進行加固處理。靜壓注漿能夠有效避免壓力過大導致鋼板樁變形,而且封堵效果良好(見圖3)。

圖3 靜壓注漿

4.2 基坑內加固與止水

4.2.1 雙軸深層攪拌樁施工

雙軸深層攪拌機葉片直徑700 mm,采用常規的四攪兩噴工藝,樁間縱、橫向搭接200 mm。為避免施工過程中攪拌機葉片及攪拌效果受不利地質情況影響,采取多種措施相結合的方式,有效提升了地基加固質量,采取相關措施如下:

(1)調整漿液配比,將水灰比控制在0.45。減小水灰比有利于提升加固土體的強度強土體的止水效果。

(2)改用大型注漿機,將送漿壓力控制在上限0.6 MPa;采用42.5水泥,增加水泥漿攪拌時間,并添加一定數量的石膏及減水劑。

(3)水泥攪拌樁的水泥摻入量由原試驗段確定的16%在粉砂層區域提升至20%。摻入量根據不同地質動態調整,保證在不同地質條件下的成樁效果。

(4)基坑底部粉砂層區域,雙軸攪拌機下鉆速度與攪拌提升速度降低至0.4 mm/min以內,并保持同種地層內勻速攪拌注漿提升。攪拌提升時不應使孔內產生負壓造成周邊地基沉降。

(5)因故擱置超過2 h以上的拌制漿液,應作為廢漿處理,嚴禁再用。

(6)施工時保證前后臺密切配合,禁止斷漿。如因故停漿,應在恢復壓漿前將雙軸攪拌機下鉆0.5 m后再注漿攪拌施工,以保證攪拌樁的連續性。

(7)樁間搭接施工時間不宜大于24 h,若因故超時,搭接施工中必須放慢攪拌速度保證搭接質量。

(8)樁若因時間過長無法搭接、搭接不良或遇到障礙物無法施工,應對具體位置記錄在案,并經監理和設計單位確認后,采取再補做旋噴樁等技術措施,確保攪拌樁的施工質量。

通過采取以上措施,經過鉆芯取樣檢測,結果顯示28 d無側限單軸抗壓強度滿足不小于1.0 MPa的設計要求,同時樁身完整性得到極大的提升。兩次跨越河道現場取芯效果見圖4、圖5。

圖4為基坑以下雙軸攪拌樁體1~6 m的芯樣情況,在4.5~5 m夾粉砂地層,水泥漿含量少,芯樣破碎,不完整,達不到設計要求。圖5中芯樣完整性、強度均滿足設計要求。

圖4 一次鉆芯取樣

圖5 二次鉆芯取樣

4.2.2 基坑管涌點堵水處理

(1)沿管涌滲水點周邊1 m開挖,深度約1 m,鋪設滲水土工布和碎石作為反濾層,防止土體流失。

(2)碎石頂面采用速干水泥由外向內進行封閉,在中間插3根壓漿管,壓漿管直徑15 mm。

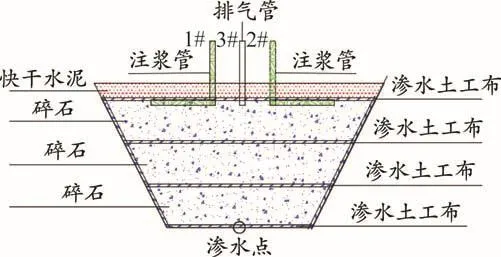

(3)封閉后對快干水泥灑水養護30 min,用注漿機通過1#注漿管注入水溶性聚氨酯堵漏劑,待通氣孔出現溶劑,停止注漿,換2#注漿管注漿,待通氣孔再次出現溶劑,綁扎1#注漿管、通氣孔端頭,繼續不連續注漿(見圖6)。

圖6 基坑涌水反濾層及注漿封堵

5 施工技術效果分析

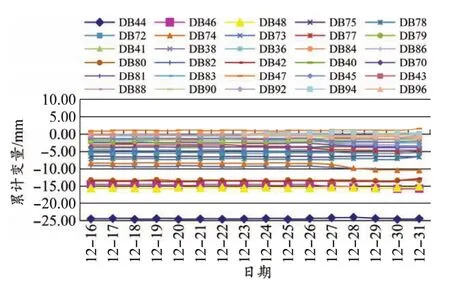

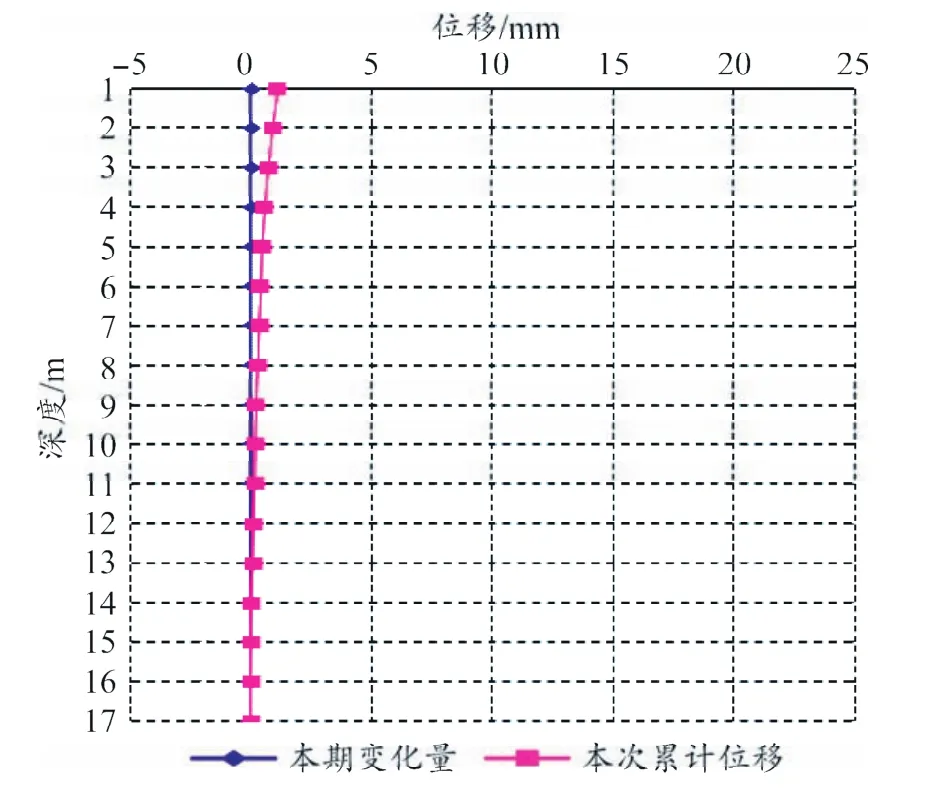

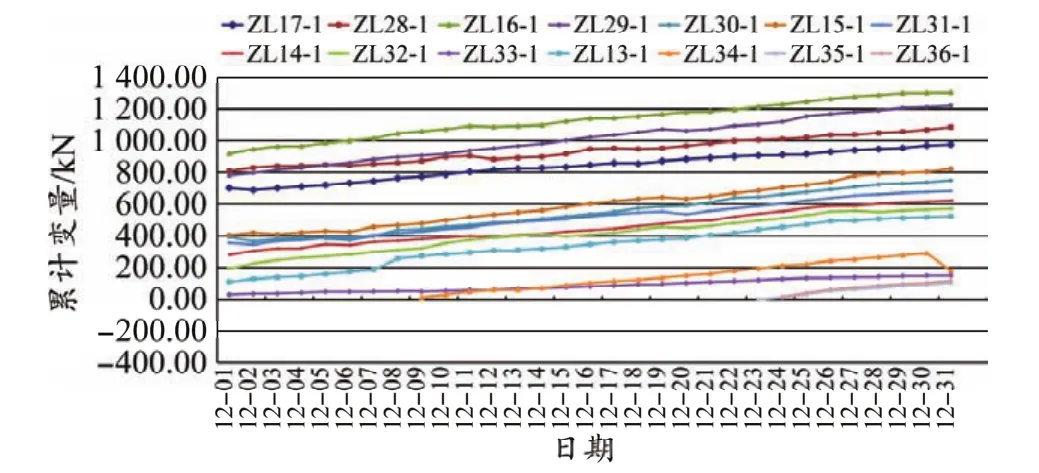

在止水帷幕高壓旋噴樁及地基加固達到強度性能要求后,進行深基坑開挖,滲漏水情況得到明顯改善,從基坑監測結果來看,地表沉降、深層位移、軸力監測控制在設計允許范圍內(見圖7~圖9)。

圖7 地表沉降

圖8 深層位移

圖9 鋼支撐軸力監測

拉森鋼板樁施工后滿足支護止水需求,局部未咬合的區域,經過高壓旋噴樁加固,也起到了很好的止水效果。

地基加固間隙土體采用高壓旋噴樁補強后,大面積的涌水、涌砂現象得到了很好的控制,基坑開挖至設計標高后,當即通過了基底驗槽,并澆筑了墊層混凝土。

局部少量的漏水部位采用靜壓注漿的方式,對鋼板樁未產生任何影響,基坑整體處于穩定狀態。基坑底部的局部涌水點,采用臨時封堵,很好地解決了坑內局部涌水的問題。

6 結束語

依托復雜河道環境下管廊工程,通過對圍護結構、地基加固、臨時封堵水技術進行研究,得到以下結論:

(1)在跨河管廊深基坑施工中,根據地勘報告,自上而下對每個地層采用不同的成樁參數,避免止水帷幕局部區域不連續造成漏水、涌水、涌泥,甚至于整個基坑垮塌。

(2)水泥土攪拌樁在粉砂地層成樁采用傳統的成樁工藝,效果不理想,通過降低提升速度、優化水泥漿配比及噴漿工藝可提升土體加固效果,有效降低了深基坑的開挖風險,減小基坑變形,加快了施工效率。

(3)通過采用圍護樁綜合止水、坑內加固、臨時封堵水技術相結合的方法,一方面對各類樁基施工順序進行優化,減少了對土體的擾動,提升了加固效果;另一方面采用滿堂地基加固,對基坑以上土體進行改良,提升了基坑開挖效率。

(4)通過基坑兩道鋼支撐以及基底加固土體的聯合作用,可以有效控制深基坑變形,確保了該段管廊的順利施工。