淺談冷變形量對QBe2合金時效析出的影響

韓明達 邢美山 李文亮

(寧夏中色新材料有限公司鈹銅分廠,寧夏 石嘴山 753000)

鈹青銅是以鈹為基本合金元素的銅基合金材料,它具有較高的強度、硬度和彈性極限,彈性滯后小、彈性穩定性好,并且具有耐疲勞、耐腐蝕、無磁性以及高導熱導電性的特性,受沖擊時不產生火花,承受冷熱壓力加工的能力很強,具有良好的綜合性能。因此,廣泛應用于電子通信、航空航天、石油化工、冶金礦山、精密儀器和儀表制造等多種領域,已經成為國民經濟建設中不可缺少的重要功能材料[1-3]。

該文通過對QBe2合金冷軋加工變形實驗進行研究,可以直接契合對該合金變形規律的研究,揭示該合金在冷軋加工的條件下金屬的變形規律,分析該合金延展軋制加工時的特征,配合分析不同時效工藝下材料析出的研究,為制定和優化該合金鈹青銅冷軋的加工工藝提供相關理論根據和技術支撐。

1 檢驗方法與設備

該文分析用到的材料為某公司生產用產品。

微觀組織和晶粒度采用GX51-OLYMPUS金相顯微鏡進行觀察;顯微硬度采用HVS-50/HVS-50A型數顯維氏硬度計;拉伸采用50 kN電子萬能材料拉力試驗機。

在實驗過程中,對有制樣要求的檢測過程,須嚴格按照檢測要求進行取樣、制樣。

2 分析與討論

冷變形加時效強化是一種增強合金導電率和強度的重要方法,合金經時效處理后冷變形,材料組織和性能都會受到一定的影響,不僅可以調整材料的尺寸大小,而且還可以提高合金的強度[4]。

根據生產現場積累的數據與經驗,該文的冷變形采用的加工率分別為30%、40%和50%。

2.1 原始顯微組織及力學性能分析

取樣,觀測其微觀組織,如圖1所示。

在加工過程中,隨著加工率的增加,材料會出現加工硬化的現象,這種情況通常被認為與位錯的交互作用有關[5]。從圖1可以看出:在外力的作用下,晶粒的形狀隨著材料被“拉長”,其內部晶粒的形狀也被拉長、壓扁。當變形量達到50%時,基本形成了纖維組織。

在不同冷變形量下,取樣檢測其物理性能,結果見表1。

通過表1可以看出,隨著變形量的增加,位錯密度也會增加,晶粒破碎成為亞晶粒,晶格產生嚴重畸變,增大了材料進一步滑移的阻力,因此,金屬的強度和硬度顯著提高,塑性的韌性明顯下降,產生形變強化[6]。

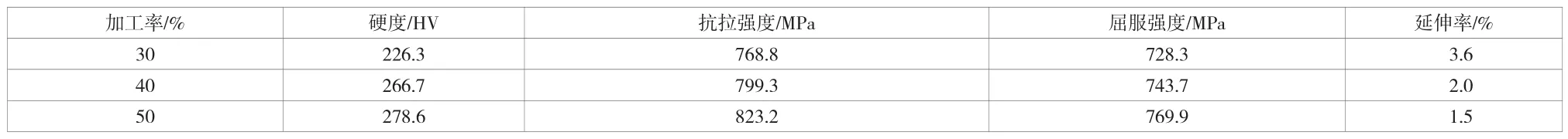

表1 冷加工物理性能

鈹青銅固溶淬火后必須經過時效處理才能獲得優良的性能。時效過程是過飽和的α固溶體共格脫溶的過程,其強化效果取決于時效析出的γ相形貌。當時效溫度一定時,過長的時效時間會引起強化相聚集,降低強化效果;當時效時間一定時,提高時效溫度能加快時效過程,但時效溫度過高會促使時效析出物呈塊狀聚集,降低強化效果。時效溫度和時效時間的最佳組合才能獲得良好的時效強化效果。

2.2 時效析出過程的影響分析

鈹青銅時效過程的顯著特點是在晶界處發生不連續脫溶和再結晶。不連續脫溶是一種類似珠光體轉變的兩相式分解,即從過飽和α固溶體中析出γ1相的同時,相的成分立即轉變成接近飽和狀態的成分,即形類似珠光體的兩相組織,并由晶界向晶內長大。

因為晶界的不連續析出受時效前的冷變形的影響大,冷變形對晶界的析出產生阻礙作用,使晶界處析出物的數量越來越少。這是因為冷變形處理改變了沉淀的分布狀況,導致析出相分布不均,材料強度也增加了,所以晶界處析出物的數量就會減少[7],結合現場實際,確定后續方案見表2。

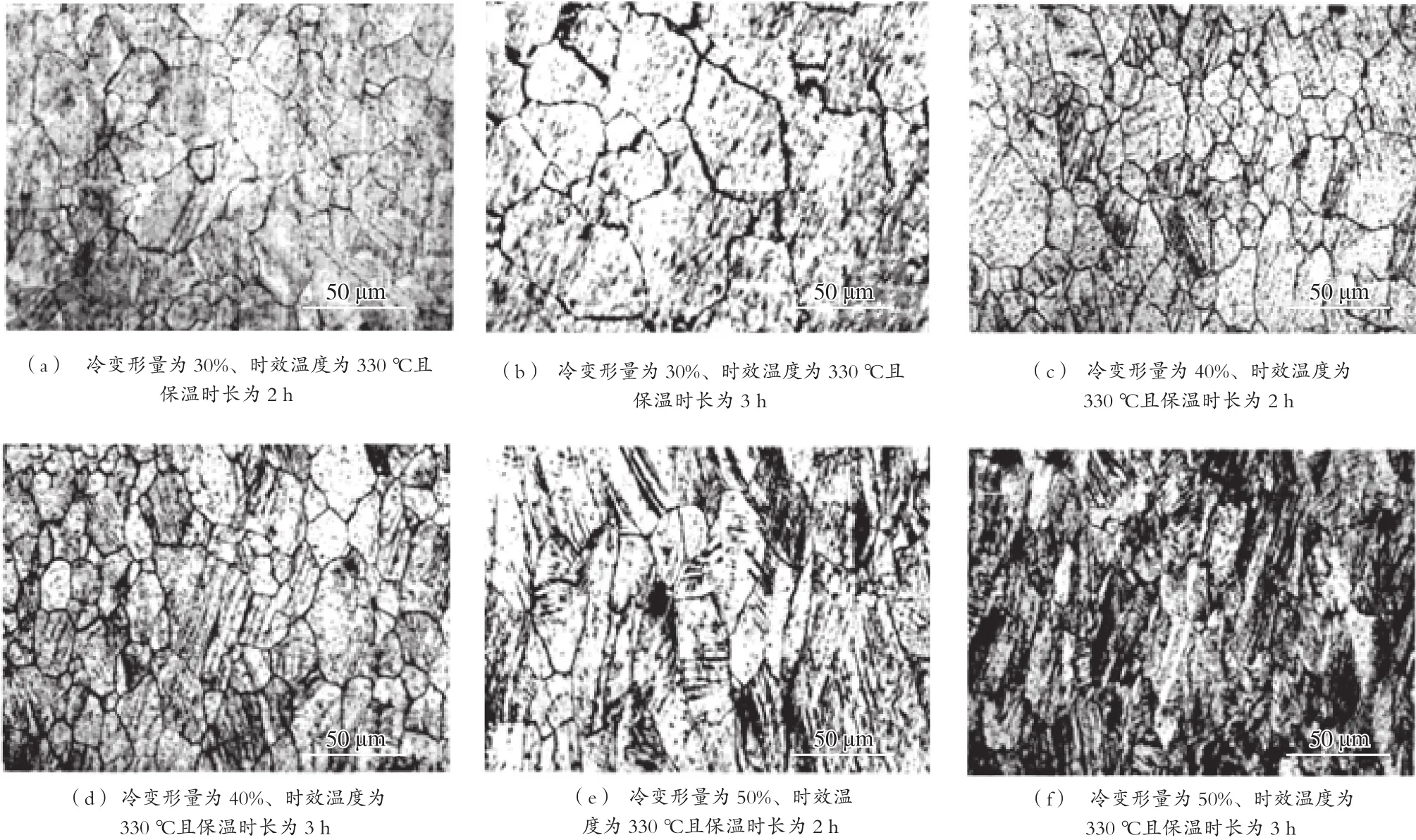

共計6組實驗,完成實驗后,取樣檢測其顯微組織,結果如圖2所示。

通過表2并結合圖2的金相檢測結果可知:合金析出這種組織的條件,首先依賴于時效溫度的變化。時效溫度較低時,時效析出物在晶內均勻分布,晶界析出物無明顯聚集。當時效溫度逐漸升高時,晶界處明顯變寬,局部區域出現塊狀析出物。當時效溫度進一步升高時,晶界寬化加劇,塊狀析出物明顯增多。

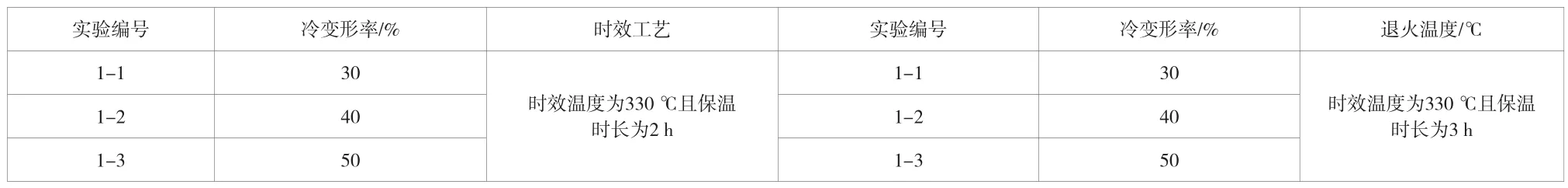

表2 實驗方案

經時效處理(時效溫度為330 ℃且保溫時長為3 h)后,晶界析出依然不多;經330 ℃× 3 h時效處理后,晶界析出的數量與在時效溫度為330 ℃且保溫時長為2 h的時效后無冷變形的情況下晶界析出數量的差異不大,因此冷變形能有效減少QBe2合金晶界析出的數量。圖2(e)與圖2(f)是經時效處理(時效溫度為330 ℃且保溫時長為2 h、時效溫度為330 ℃且保溫時長為3 h)后,50%冷變形的顯微組織,可以清晰地看到晶內出現了滑移線條,且數量巨大。隨時效溫度不斷增加和時效時間逐漸延長,晶內沿滑移線析出的數量越多。

圖2 QBe2合金形變時效后微觀組織形貌

在金相觀察時,鈹青銅固溶后殘存的β相,經冷軋后被軋碎成許多細小的顆粒,由于β相不易腐蝕,在顯微鏡下觀察時呈白色,其界面呈黑圈。當放大倍數低時,看不出有白點,就呈現出上述黑色組織,從而導致誤判。

在沉淀過程中,靠近母相溶質的濃度沉淀,于是沉淀相產生。當過冷度較小時,就會發生局部沉淀。沉淀相與母相可能會形成共格或半共格界面,共格時以圓形或方形顆粒狀析出,不共格時沉淀相呈球狀或等軸狀。沉淀相與母相有取向關系,呈條狀,按交角分布。不連續沉淀時形成γ相與飽和的α固溶體兩相耦合成長。γ相與晶核同生長,形成胞狀物,而胞狀物內的α相將再結晶。

合金經冷變形后晶粒不斷被拉伸,位錯密度也不斷上升,冷軋工后再作時效處理,析出物更易形核清,于是生核處位錯線就逐漸消失,也正是生核處位錯線的消失,使消失的這部分能量轉化為相變驅動力,反而會加快生核速度。如果新相在母相上成核后,母相的位錯線仍然存在,那么相界面所需要的能量會下降,而界面上形成半共格界面的位錯部分依然會加速成核[8]。溶質原子容易形成科垂爾氣團,它通常是因偏聚在刃形位錯上而形成的,除此之外,還會在擴展位錯的層錯區偏聚形成鈴木氣團,為新相提供成分起伏的條件,非常有利于新相的形成。由此可知,經冷變形后再進行時效處理,可加快時效析出的速度。位錯成核的規律如下:1) 位錯上易成核。2) 在位錯割階處核易生成。3) 在單獨位錯上核更易生成。4) 位錯布氏矢量越大越易成核。5) 由于位錯的影響,在刃形位錯結處易生核,因此為了加快新相的析出速度,需要在時效前進行冷變形[6]。

綜上所述,可以得出結論:晶界的不連續析出受時效前的冷變形的影響大,冷變形對晶界的析出產生阻礙作用,使晶界處析出物的數量越來越少。因為冷變形處理改變了沉淀的分布狀況,導致析出相分布不均,加快了材料強度上升的趨勢 ,所以晶界處析出物的數量就會減少。如圖3所示。

圖3 QBe2.0合金形變時效后微觀組織形貌

形變時效處理是提高鈹青銅硬度的重要途徑之一,優選冷變形度、時效溫度和時效時間可以獲得最高硬度。對大加工率下冷變形后的鈹青銅經一定條件下的時效處理后,具有較高的硬度、彈性、導電性、形狀尺寸穩定性、抗應力松弛性以及良好的綜合性能。

3 結論

從實驗可知,當冷變形量達30%時進行時效處理,晶界無析出,再繼續進行冷變形,晶內出現位錯線,且數量大;因為晶界無析出,繼續冷處理,析出相生核后不斷地析出,通過顯微鏡能清晰地觀察晶粒內部的現象。因此為了加快新相的析出速度,可在時效前進行冷變形。

鈹青銅的過飽和固溶體的分解過程就是時效強化的過程,在晶界處發生的不連續脫溶,可以有效降低冷處理產生的壓力,從而提高合金的硬度、強度和化學性能,使材料具有更高的塑性、導電率。在該實驗的條件下進行試驗(時效溫度為330 ℃且保溫時長為3 h),得到理想中的最大抗拉強度;時效過程中沿晶界不連續析出點狀β相使合金力學性能進一步提高。

在該實驗的條件下通過正交試驗,得出在QBe2合金的冷變形時效工藝為冷變形量為40%、時效溫度為330 ℃且保溫時長為3 h時,可獲得最佳的狀態。