傳統奶豆腐源乳酸乳球菌直投式發酵劑的優化及應用

景安琪,張鳳梅,孫立山,吳楠,雙全

(1.內蒙古農業大學食品科學與工程學院,呼和浩特010018;2.正藍旗長虹乳制品廠,內蒙古錫林郭勒盟027200)

0 引言

目前,我國大部分企業仍需依靠購買進口發酵劑才能進行生產,存在著生產成本高、生產速率低等問題,因此自主研發相關直投式發酵劑至關重要。主流的直投式發酵劑通常采用真空冷凍干燥法[1],可降低產品因熱不穩定而造成的損失[2],而且冷凍干燥過程中向菌懸液中添加凍干保護劑,可以有效防止外界壓力對細胞膜磷脂雙分子層的破壞,從而減少低溫、高壓等物理或化學傷害[3-4],提高乳酸菌的存活率。

本實驗前期從傳統奶豆腐發酵乳中分離純化出一株優勢菌株,編號為D655,經16srRNA鑒定為乳酸乳球菌Lactococcus lactis subsp.lactis,本實驗通過選擇甘油、山梨醇、脫脂乳、葡萄糖、菊粉、海藻糖、谷氨酸鈉和谷胱甘肽作為單一保護劑進行研究,以凍干存活率為目標,結合Box-Behnken響應面分析法,選擇出最優保護劑配比方案,并將直投式發酵劑用于奶豆腐生產,為后續研究奠定基礎。

1 實 驗

1.1 材料與試劑

鮮牛乳由內蒙古正藍旗長虹乳制品廠提供,乳酸菌D655分離自內蒙古正藍旗長虹乳制品廠奶豆腐發酵乳。

MRS肉湯、MRS固體培養基,廣東環凱生物科技有限公司;甘油,天津科貿化學試劑有限公司;山梨醇,美國西格瑪sigma公司;脫脂乳,北京酷來搏科技有限公司;葡萄糖,天津福晨化學試劑廠;菊粉,河南萬邦實業有限公司;海藻糖、谷氨酸鈉、谷胱甘肽,北京索萊寶科技有限公司;氯化鈉,北京化工廠。

1.2 儀器與設備

KDC-140HR高速冷凍離心機,安徽中科中佳科學儀器有限公司;SW-CJ-2FD超凈臺,蘇州安泰空氣技術有限公司;BSA223S-CW電子分析天平,德國Sartorius公司;FDU-2200真空冷凍干燥機,日本Eyela公司;DW-86L728J超低溫保存箱,海爾集團;SX-500全自動高壓滅菌鍋,日本Tomy Digital Biology公司;一次性注射器20 mL,河南曙光健士醫療器械集團股份有限公司;0.22μm過濾器,天津市津騰實驗設備有限公司;K9860全自動凱氏定氮儀,濟南海能儀器股份有限公司;SA 402B電子舌,日本Insent公司。

1.3 方法

1.3.1 工藝流程及操作要點

新鮮牛乳→均質→殺菌→降溫→接種→凝乳酶凝乳→切割→排乳清→堆釀→切碎加鹽→熱燙拉伸→冷卻成型→包裝

①均質:為防止殺菌過程中脂肪上浮,將新鮮牛乳取回后,放入潔凈的均質機中進行均質;

②殺菌:均質后將牛乳放入80℃的水浴鍋中加熱攪拌15 min,取出后迅速冷卻至37℃。

③接種:提前1 d將單菌株按照2%的比例加入巴氏殺菌后的牛乳中,發酵至凝乳,制作成母發酵液。將母液按照10%的比例加入牛乳中進行酸化,控制發酵溫度為37~38℃,每隔二十分鐘取樣,測其酸度。

④凝乳酶凝乳,凝乳酶進行活化:稱取2 g食品級NaCl,用蒸餾水定容至100 mL容量瓶中制成質量分數為2%的鹽水,滅菌后放入37℃水浴鍋,以0.04 g/kg計算稱取凝乳酶的添加量,將稱取的凝乳酶倒入小燒杯中,以凝乳酶∶鹽水=1∶50的比例量取預熱好的鹽水并倒入盛放凝乳酶的燒杯中進行活化,活化30 min后方可使用。待牛乳酸度達到22~23°T,加入活化后的凝乳酶,迅速攪拌1 min并調高發酵溫度至42℃,靜置凝乳40 min。

⑤切割:凝乳塊達適當硬度時,用食指斜向插入凝塊中約3 cm,當手指向上抬起時,如裂紋整齊,指上無小片凝塊殘留且乳清透明時,即可開始進行切割。將凝塊切成1 cm3的小方塊,在原溫度下保持10 min。

⑥排乳清:當乳清大量析出時,乳清分兩次排除,第一次排除一半,攪拌5 min,然后排除所有乳清。將干酪粒堆釀,堆釀期間每隔10 min將凝塊上下翻轉。

⑦堆釀加鹽:將堆釀后的凝塊切碎,加入原乳3%的食鹽,攪拌均勻

⑧熱燙、拉伸:將奶豆腐粒裝入容器中,加入85℃左右水,反復揉捏并拉伸折疊,凝塊可拉成絲狀即可。

⑨冷卻、包裝:將奶豆腐裝入模具中,放入5~10℃的高濃度鹽水中使其硬化,30 min后取出,進行真空包裝。

1.3.2 菌株培養及凍干流程

將保藏的乳酸菌活化,按照體積分數為3%的接種量接種到MRS肉湯培養基中,37℃恒溫厭氧培養24 h后,在轉速為5500 r/min離心條件下離心15 min,用質量分數為0.85%的生理鹽水沖洗兩次后,去除上清液,得到菌泥,加入與菌泥體積比為2∶1的保護劑[5],混勻后,于-80℃下預冷凍12 h后,真空冷凍干燥24 h,得到凍干菌粉。

1.3.3 凍干存活率

將凍干后的乳酸菌粉加入與凍干前等體積的生理鹽水(質量分數為0.85%)進行復水,按照稀釋涂布平板法接入MRS固體培養基中,37℃恒溫厭氧培養48 h,用平板計數法計數,每組做3個平行。

凍干存活率計算公式[6]:

式中:a為凍干存活率;m1為凍干前活菌數;m2為凍干后活菌數。

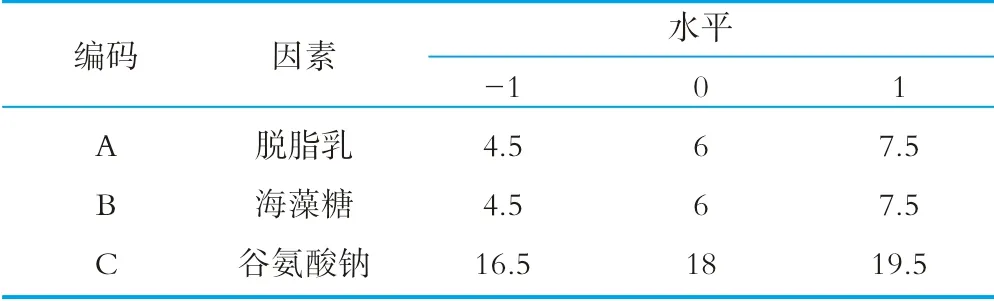

1.3.4 單一保護劑

經查閱大量相關文獻,將凍干保護劑分為多元醇類、糖類、氨基酸類、蛋白質/肽類和聚合物類這5大類,本試驗依據這5大類凍干保護劑,從中選擇甘油、山梨醇、葡萄糖、菊粉、海藻糖、谷氨酸鈉、谷胱甘肽和脫脂乳作為凍干保護劑進行研究。根據白友菊[5]研究中所述方法,略作改進,各因素水平如表1所示。

表1 不同保護劑濃度水平設計 g/100 mL

取一定量的上述保護劑,溶于質量分數為0.85%生理鹽水中,配制成上表中的不同質量濃度的保護劑;脫脂乳于110℃滅菌10 min,其余物質通過孔徑為0.22μm過濾膜進行過濾除菌后備用。按照1.3.1中所述方法,進行單因素試驗,以乳酸菌凍干存活率為依據,研究各種單一保護劑對乳酸菌存活率的影響[7]。

1.3.5 響應面法優化復合保護劑

根據單因素的實驗結果,選擇脫脂乳、海藻糖、谷氨酸鈉3個因素的3個水平,顯著中心為零水平,高水平和低水平比零水平高或者低1/2個原始實際步長,用Box-Behnken法優化設計實驗,以凍干存活率為響應值來確定最佳凍干保護劑的配比研究,響應面水平表如表2所示,每組實驗做3組平行,取平均值作為實驗結果。

表2 Box-Behnken設計因子及水平 g/100 mL

1.3.6 直投式發酵劑制作奶豆腐與市售奶豆腐對比

根據響應面法篩選出最佳凍干保護劑配方后,將凍干菌粉D 655用無菌質量分數為0.85%的生理鹽水復水,以3%的接種量接入脫脂乳中,按照1.3.2中工藝流程制作改進式奶豆腐。以長虹乳制品廠生產的市售奶豆腐為對照組,根據國標中規定方法測定水分、蛋白質、脂肪及灰分,用電子舌對滋味進行測定分析。

1.4 數據處理

實驗數據采用Excel、SPSS進行處理分析,用Origin 2018進行圖片處理制作,用Design-Expert 11進行響應面模型擬合并分析。

2 結果與分析

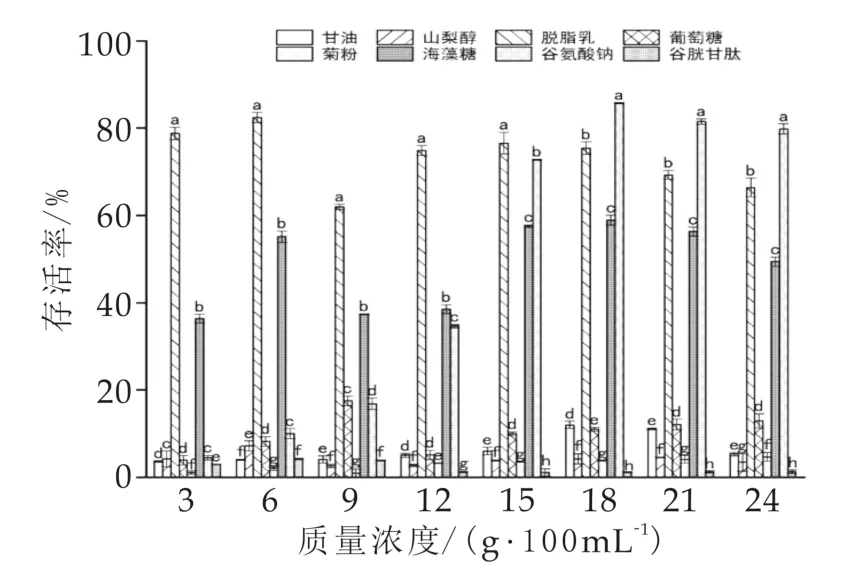

2.1 單一保護劑

單因素試驗結果如圖1所示。

圖1 不同保護劑對菌株D655凍干存活率的影響

由圖1可知,保護劑為脫脂乳、海藻糖、谷氨酸鈉的存活率顯著高于其他組別(P<0.05)。當保護劑為6 g/100 mL脫脂乳時出現峰值,為82.44%,這與許娜等人[8]的研究結果相似;在谷氨酸鈉質量濃度為18%時,菌株D655的凍干存活率出現最高值為85.72%;大量試驗研究發現乳酸菌在海藻糖中存活率較高,是較優質的凍干保護劑,并經研究發現海藻糖能和細胞膜中的某些成分形成氫鍵作用,取代水的位置,保護細胞膜的穩定性[9],提高乳酸菌的存活率,通過試驗研究發現,當海藻糖質量濃度為6 g/100 mL和18 g/100 mL時,存活率出現兩次峰值,分別為55.12%和58.91%,但考慮到實際應用及成本費用等因素,盡量選擇低成本、高效率的保護劑,因此,最終選擇以脫脂乳(6 g/100 mL)、海藻糖(6 g/100 mL)和谷氨酸鈉(18 g/100 mL)3種凍干保護劑及其質量濃度為中心因子,進行后續響應面優化組合試驗。

2.2 響應面優化凍干保護劑

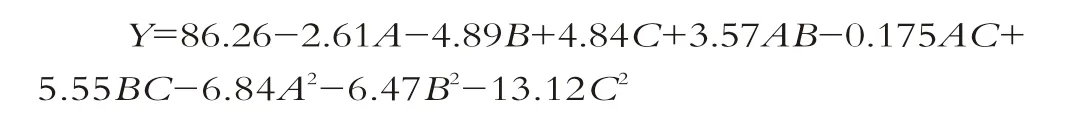

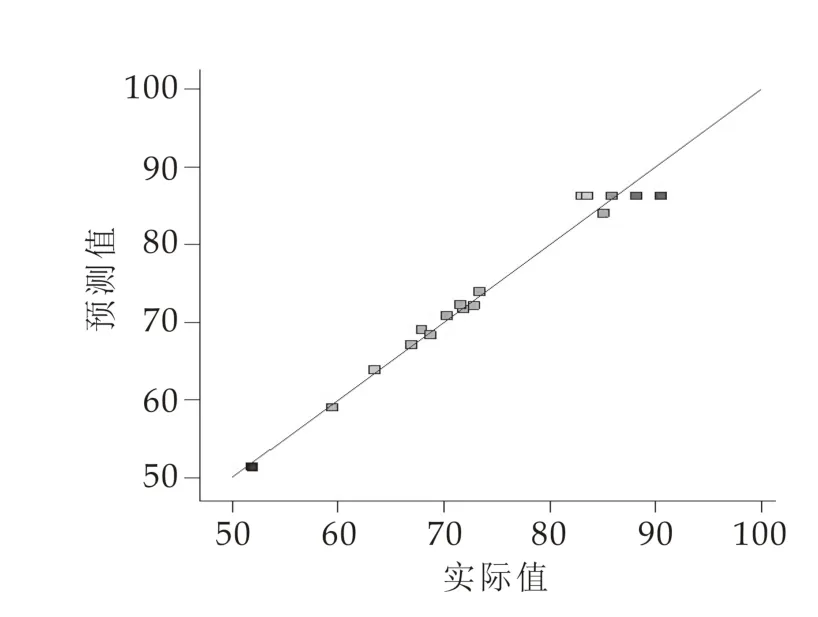

在單因素試驗結果基礎上,以脫脂乳(A)、海藻糖(B)和谷氨酸鈉(C)為自變量,以凍干存活率(Y)為響應值,利用Design-Expert11設計三因素三水平實驗表,結果如表3所示;對菌株D 655進行實驗,得到的響應面分析結果如表4所示。經回歸擬合后得到菌株D655凍干存活率的回歸方程:

表3 Box-Behnken實驗設計與結果

表4 D655凍干存活率的方差分析

由表4可知,模型P<0.0001,說明該回歸模型極顯著,且失擬項大于0.05,證明試驗誤差較小,且A2,B2和C2的P值均小于0.05,影響顯著,可以用該模型來反映3種因素之間的交互作用以及對乳酸菌D655凍干存活率的影響[10]。從表中也可看出,對菌株D655凍干存活率影響因素分別是海藻糖(B)>谷氨酸鈉(C)>脫脂乳(A)。

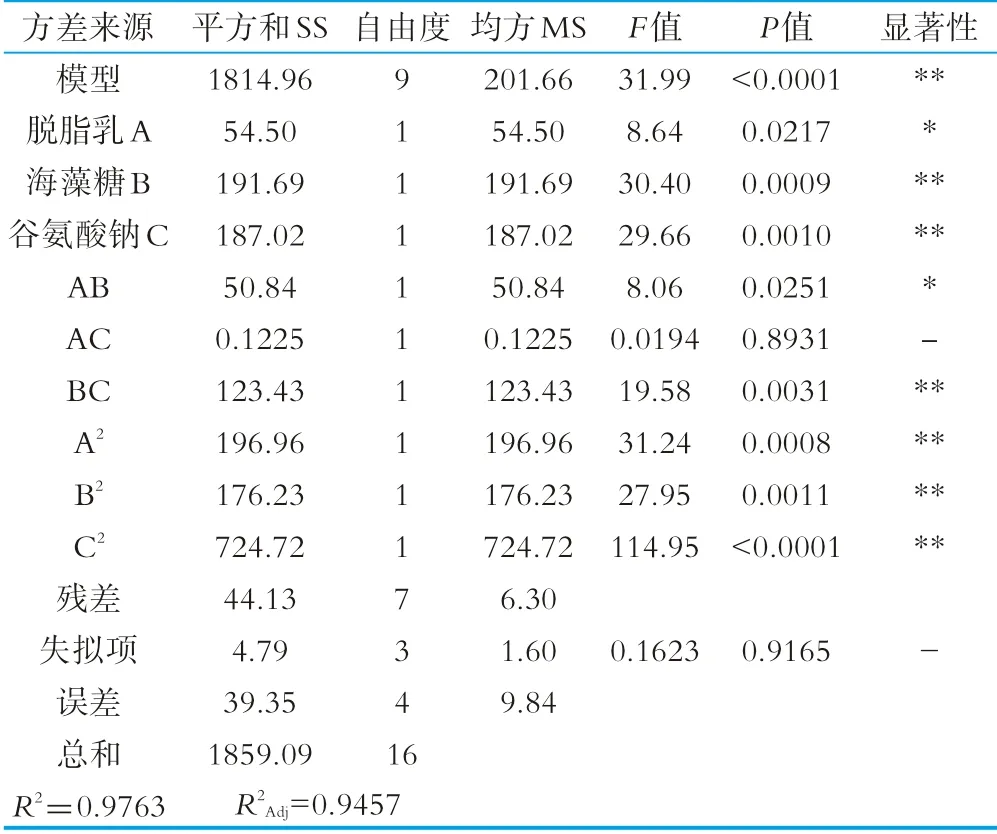

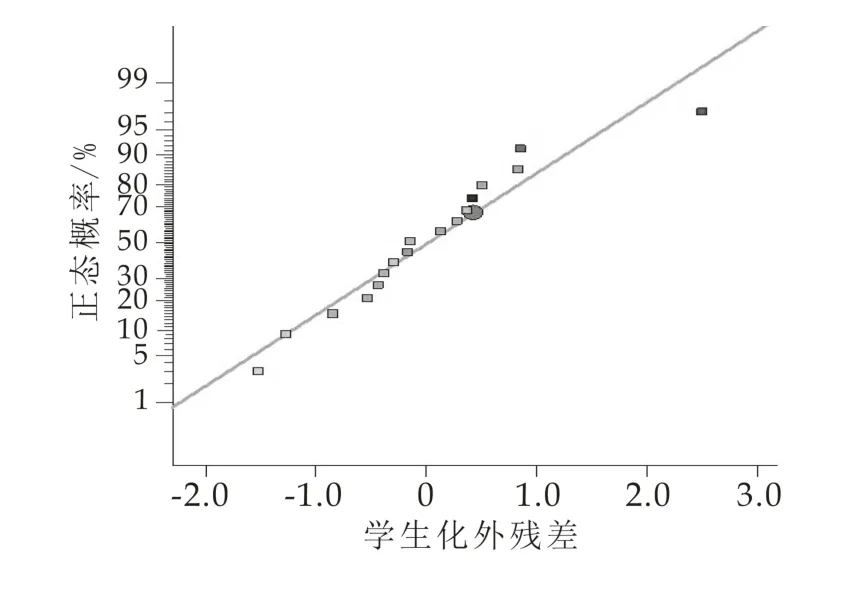

圖2反映了所有響應的殘差與線性均無重大偏差,表明殘差呈正態分布。由圖3可以看出,實際值在預測值標準線兩側均勻分布,表明實驗實際值和模型預期值契合度高,擬合程度良好,這也驗證了模型的統計假設[11]。

圖2 殘差率的正態分布

圖3 預測值與實際值的關系

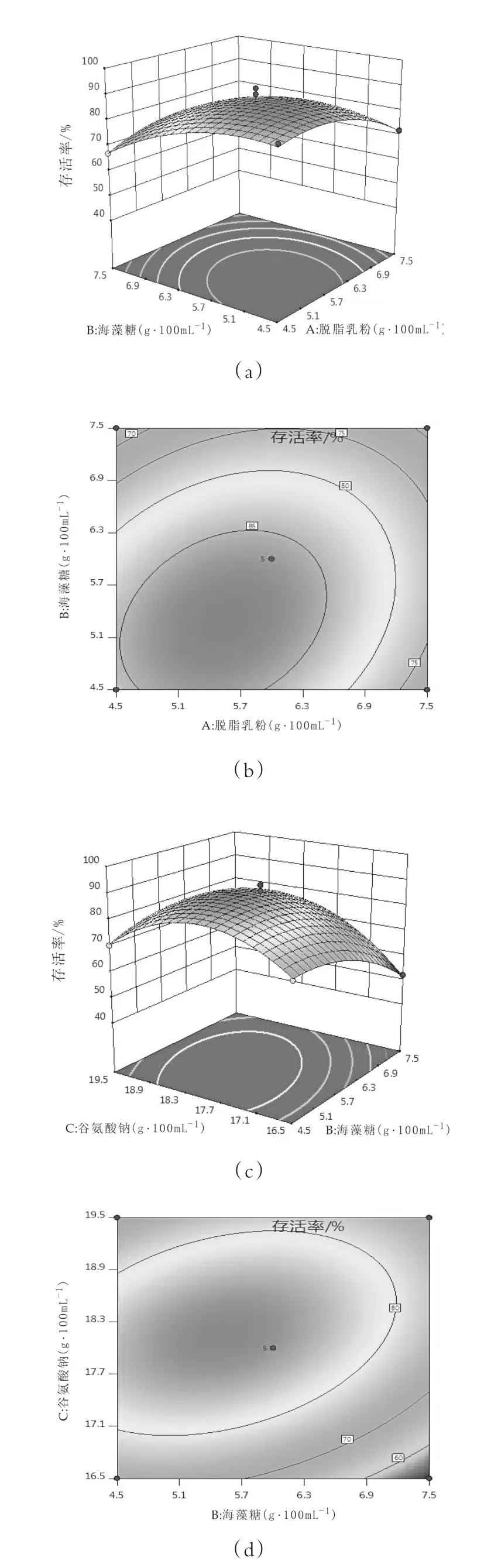

響應面圖和等高線圖可以反映兩因素之間的交互作用,響應面越陡峭說明兩自變量間的交互作用對響應值影響程度越大,相反,則不顯著,同時等高線越接近橢圓,兩因素的交互作用越顯著,越接近圓形則交互作用越不顯著[12-14]。

由圖4可以看出,因素AB和因素BC的響應面曲面陡峭,等高線接近橢圓,因此因素AB和因素BC之間是有顯著的交互作用(P<0.05);且存活率隨著保護劑的增加呈先上升后下降的趨勢,這可能是由于高質量濃度的保護劑可以加速細胞內的蛋白質聚合,形成較強的玻璃化結構,反而不利于細胞的保存,且復水效果不好[15],當海藻糖為低質量濃度時,存活率隨著脫脂乳質量濃度增加呈先上緩慢升至某一值后緩慢下降的趨勢;將海藻糖質量濃度固定時,存活率隨著谷氨酸鈉增加呈上升至某一值后迅速下降的趨勢。且通過響應面圖形可看出,谷氨酸鈉上升幅度比海藻糖,說明谷氨酸鈉對存活率的影響更大,這與方差分析結果一致。

圖4 3種因素交互作用的響應面及等高線

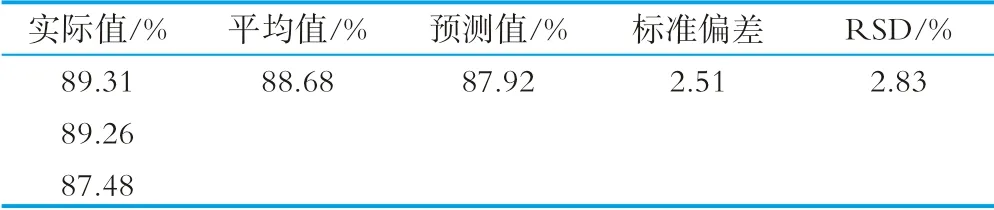

2.3 驗證實驗

根據建立模型進行參數優化分析,以凍干存活率最高值為優化目標,得到凍干菌株D655的最佳保護劑方案為:脫脂乳質量濃度5.548 g/100 mL,海藻糖質量濃度5.371 g/100 mL,谷氨酸鈉質量濃度18.145 g/100 m L,參照曾慧慧等人研究根據試驗條件修正配方[16],修正得到菌株D 655最佳保護劑方案為,脫脂乳質量濃度5.5 g/100 mL,海藻糖質量濃度5.5 g/100 mL,谷氨酸鈉質量分濃度18 g/100 mL。按照修正后的最佳方案進行驗證實驗,重復3次,得到結果如表5所示。

表5 驗證實驗結果

菌株D655組的平均凍干存活率為88.68%,預測值為87.92%,RSD%為2.83%,預測值與實際值接近,表明此配方為最優組合。

2.4 直投式發酵劑制作奶豆腐與市售奶豆腐對比

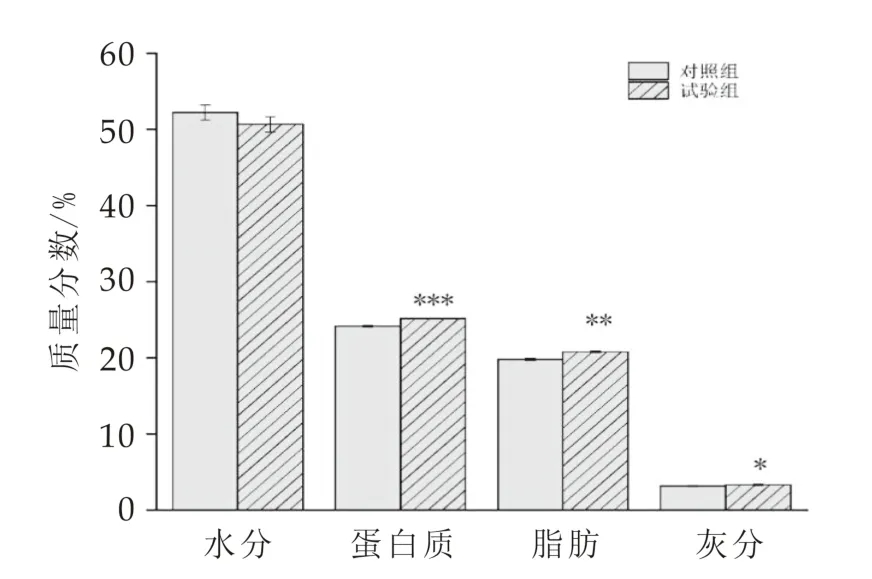

圖5為奶豆腐實試驗組與對照組理化指標對比結果。

圖5 實驗組與對照組理化指標對比

由圖5可知,對實驗組及對照組進行獨立樣本T檢驗,實驗組與對照組奶豆腐水分分別為50.28%和52.36%,無顯著差異(P>0.05);實驗組蛋白質質量分數25.16%,顯著高于對照組(P<0.001),說明在制作奶豆腐過程中,排出乳清較為清澈,蛋白質流失較少;實驗組的脂肪質量分數為20.8%,對照組為19.8%,顯著高于對照組;實驗組與對照組分質量分數分別為3.32%和3.19%,實驗組顯著高于對照組(P<0.05),可能是由于實驗組水分質量分數比對照組低,因此灰分質量分數上升。

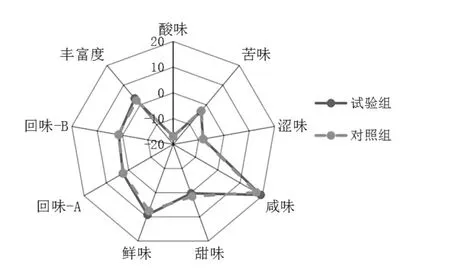

國外已經開始運用電子舌技術在奶酪品質及制作過程中品質的監測,但國內相關研究較少。本實驗為驗證實驗組與市售奶豆腐滋味是否存在差異,應用電子舌系統檢測兩組奶豆腐的6種基本滋味和3種回味,各滋味得分結果如圖6所示。

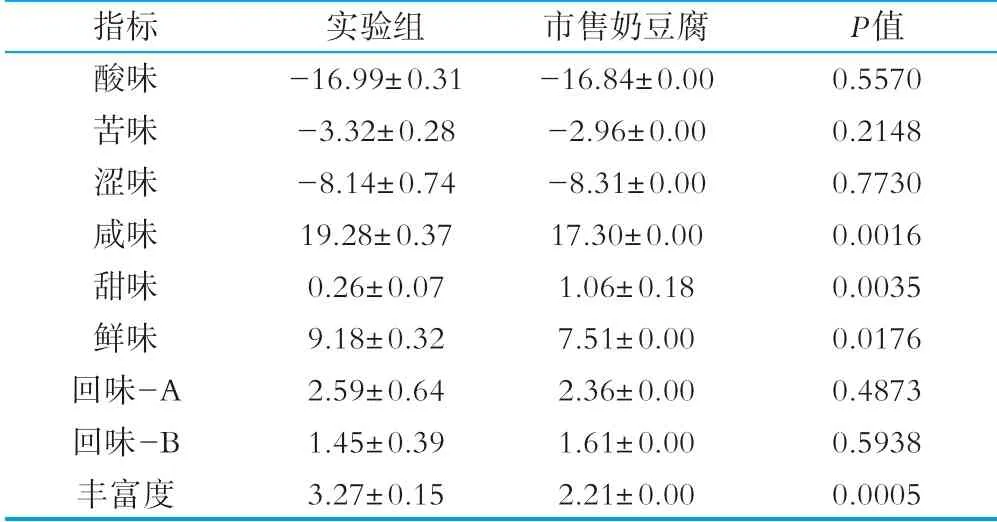

由圖6可知,實驗組與對照組具有相似滋味得分輪廓,差異很小,無法看出二者的區別。方差分析結果如表6所示。

圖6 實驗組與對照組的滋味

由表6可以看出,實驗組與對照組在酸味、苦味、澀味、回味-A及回味-B無顯著差異(P>0.05),說明實驗組與對照組均無不良風味,而實驗組在咸味及甜味與對照組有顯著差異(P<0.01),可能是由于實驗組在浸泡完鹽水后,立即取出進行測試,表面鹽水濃度過高,導致咸味值高,后續可通過工藝優化來解決此問題;實驗組的鮮味值顯著高于對照組(P<0.05),可能是因為添加了發酵乳酸菌液,乳酸菌將大分子的蛋白質分解,產生各種游離氨基酸,如天冬氨酸、谷氨酸等,因此鮮味有所提高[17],同理,實驗組的豐富度也顯著高于對照組(P<0.001)。

表6 改進式奶豆腐與市售奶豆腐各滋味指標差異性分析

直投式發酵劑發酵的奶豆腐在滋味方面與市售奶豆腐相似,脂肪、蛋白質、灰分的含量優于市售傳統奶豆腐,可對直投式發酵劑替代傳統奶豆腐生產進行更深入的研究。

3 結 論

以菌株D 655的凍干存活率為指標,通過單因素實驗,確定了3種保護劑及其質量濃度:脫脂乳6 g/100 m L,海藻糖6 g/100 m L,谷氨酸鈉18 g/100 m L;通過響應面分析法,確定保護劑最佳配方為脫脂乳5.5 g/100 mL,海藻糖5.5 g/100 mL,谷氨酸鈉18 g/100 mL,此條件下凍干存活率最高,為88.68%。

將直投式發酵劑用于改進式奶豆腐后測得水分、蛋白質、脂肪及灰分分別為50.28%,25.16%,22.8%及3.76%,與市售奶豆腐相比有所提高;電子舌測得改進式奶豆腐的與市售奶豆腐得分輪廓相似,在鮮味及豐富度優于市售奶豆腐。

實驗結果表明,此配方凍干保護劑有效的提高了乳酸菌的存活率,且直投式發酵劑制作奶豆腐在滋味方面基本無差異,理化指標顯著優于市售奶豆腐,為后續高效率且低成本的優質奶豆腐開發奠定了基礎。