超超臨界壓力直流爐低再管外壁的腐蝕失效研究

重慶市特種設備檢測研究院 戴 勇 陳守良 北京金谷遠見科技有限公司 李 暉 臧傳臚 中國特種設備檢測研究院 劉 杰 劉 濤

某電廠5號鍋爐為東方鍋爐(集團)股份有限公司生產的DG3110/26.15-II2型超超臨界壓力直流鍋爐,燃燒方式為室燃+前后墻對沖燃燒,∏型鍋爐。該爐自投產到2015年3月份累計運行小時數約1.6萬h。該爐低溫再熱器管(以下簡稱低再管)為SA-213T23材質,尺寸規格為φ50.8mm×4.5mm,設計壓力為6.3MPa,腐蝕區域低溫再熱器管最高設計平均壁溫為592℃。停機檢修發現距頂棚下方約7米范圍內、左數第70排開始連續的29排低再管(垂直段)外壁存在較嚴重的腐蝕現象。對此,本文作者對該鍋爐低溫再熱器管外壁腐蝕的原因進行分析。

1 試驗方法

查閱該鍋爐及低溫再熱器管所屬系統的相關技術資料,自2013年11月至2015年3月停爐檢修,低再出口段外壁壁溫高于620℃的累計時長約1540小時,其中累計約20h 溫度高于630℃。根據TSG 11-2020《鍋爐安全技術規程》以及相關要求T23的壁溫不應超過600℃,其余未發現異常情況。

對低溫再熱器管腐蝕嚴重區域進行割管取樣,具體割管位置為:左數第80屏前數第2根距頂棚2300mm 處(編號為80-2)、左數第91屏前數第1根上數第1個固定塊下方160mm 處(編號為91-1)、左數第93屏前數第1根距頂棚2000mm 處(編號為93-1),長度均為500mm,并進行下列試驗與分析:在光學顯微鏡下觀察組織;化學成分分析選用電感耦合等離子體原子發射光譜法;力學性能利用100kN AG-IC 材料試驗機測試;采用掃描電鏡及能譜儀觀察和分析腐蝕層。

2 試驗結果與分析

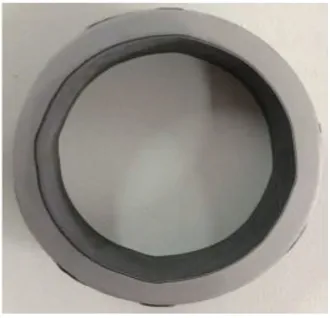

宏觀檢查:在腐蝕具有代表性的位置取樣,管樣外壁表面存在剝落且為紅黑兩色,如圖1所示。圖2所示為樣管橫截面,可以看出管樣壁厚均勻、壁厚無明顯減薄,實測壁厚最小值為3.1mm,大于最小需要壁厚2.9mm 的要求。管樣內壁存在均勻致密的氧化層。

圖1 樣管表面局部形貌

圖2 樣管橫截面形貌

化學成分:表1所示為管樣的化學成分分析結果,可以看出管樣的各元素含量均符合ASME SA-213中關于T23的規定。

表1 樣管化學成分分析結果(wt%)

拉伸性能:管樣拉伸性能測試結果如表2所示。可看出80-2管(即左數第80屏前數第2根管,以下同此)、91-1管、93-1管的屈服強度及抗拉強度已經低于標準的規定。

表2 樣管常溫力學性能測試結果

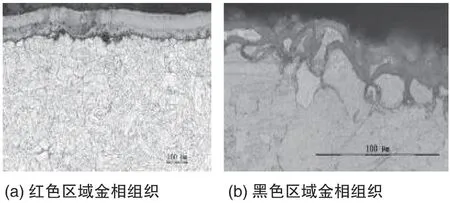

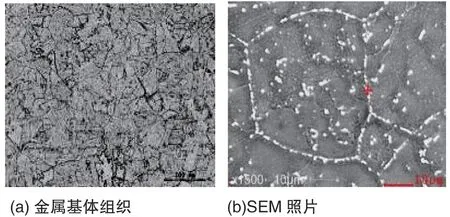

組織形貌:圖3所示為樣管外壁腐蝕層截面形貌。結合圖1可以發現,腐蝕層紅色區域的腐蝕層緊密依附在金屬基體表面,保護著金屬基體;黑色區域的金屬晶粒的晶界寬度增大明顯,存在明顯腐蝕的現象,并呈現一種向金屬基體內部繼續發展的趨勢。圖4為樣管金屬基體組織照片。基體組織為回火貝氏體,晶界上分布著呈鏈狀的析出物,T23低再管組織明顯老化。經能譜分析,晶界處的析出物主要包含鐵、碳、鉻、鎢等元素,均易于與碳結合形成碳化物。這說明了T23低再管壁溫高于600℃,金屬基體中的碳化物形成元素就會沿晶界形核長大并呈斷續網狀分布,明顯地減弱了T23低再管的拉伸性能。

圖3 外壁腐蝕層截面形貌(樣管80-2)

圖4 金屬基體組織形貌(樣管80-2)

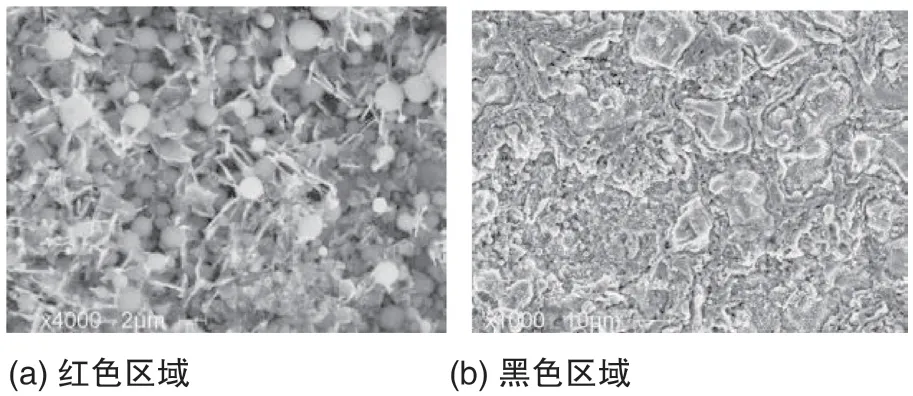

腐蝕產物:圖5所示為樣管外壁腐蝕產物的SEM 照片。圖5a 中紅色區域的腐蝕形成物微觀形貌為短桿連接的球形,主要元素為氧、鐵、硅、鋁等;圖5b 中黑色區域的腐蝕形成物的微觀形貌為團簇狀,主要元素為鐵、氧、鉻等。通過元素面分布掃描,進一步確定了紅色區域的最外層為鍋爐管防銹涂層、次外層為含鐵鉻的氧化物,黑色區域的金屬基體晶界處亦為含鐵鉻的氧化物。

圖5 腐蝕產物SEM 照片

該防銹層的目的就是為了防止低再管在高溫下被氧化腐蝕。而防銹層在高溫下的線膨脹系數與低再管的金屬存在差別較大,進而在二者界面產生裂紋導致剝落。這樣裸露出來的低再管金屬基體便繼續被氧化腐蝕,氧與鐵、鉻結合形成黑色腐蝕區域。根據GB/T 30579-2014《承壓設備損傷模式識別》,此類表面防銹層脫落導致基體金屬的氧化屬于腐蝕減薄損傷模式中的高溫氧化腐蝕。

綜上所述,該鍋爐低再管的外壁防銹層在運行過程中與其金屬基體產生不一致的線膨脹而剝落,金屬基體裸露繼續被氧化腐蝕。同時加上長時間的超溫,使得低再管金屬基體組織劣化、性能降低。根據GB/T 30579-2014《承壓設備損傷模式識別》,該鍋爐低再管外壁腐蝕的主要損傷模式是高溫氧化腐蝕。

3 結語

該電廠低再管的外壁防銹層在運行過程中與其金屬基體產生不一致的線膨脹而剝落,金屬基體裸露繼續被氧化腐蝕。同時加上長時間的超溫,使得低再管金屬基體組織劣化,性能降低。