機器人在自動化拋光設備中實現恒定壓力和恒定線速度拋光的研究

趙照洪

關鍵詞:機器人;恒定壓力;恒定線速度;自動化拋光

0引言

目前拋光技術種類較多,其中以機械拋光的方式最為常見,隨著行業的不斷轉型升級,機器人在機械拋光中逐步代替了人工的部分工作,該應用已日漸成為科技發展的一個大趨勢。恒定壓力和恒定線速度是達到鏡面拋光的關鍵要素之一,但隨著加工時間的推移,拋光輪的外徑將會逐漸地減小,導致工件與拋光輪之間的壓力不恒定;同時,拋光輪的線速度也逐漸降低,嚴重影響拋光質量,不利于標準化生產。

目前機器人實現恒定壓力和恒定線速度拋光的普遍方式,分別有加裝末端執行器、傳感器檢測和經驗值等幾種方式。在機器人上加裝末端執行器,機器人能根據預設的壓力值,自動地保持工件與拋光輪之間的壓力,但由于其價格昂貴,一般僅在特殊工件拋光場合才會使用,所以難以推廣;在傳感器檢測中,由于拋光輪工作時高速旋轉,因此激光式傳感器較為常用,而該類傳感器價格高,且因附加機構易發生干涉以及其工作環境極其惡劣,需要做特別的設計,均提高設備的制造成本,不利于廣泛應用;在經驗值的使用中,操作人員需要根據現場的情況調整經驗值的范圍,存在經驗值的差異和系統的累積誤差等問題,難以保證產品的一致性。基于這一現狀,本文設計一套適應范圍廣、生產成本較低,能讓機器人自動實現恒定壓力和恒定線速度拋光的系統。

1電氣設計

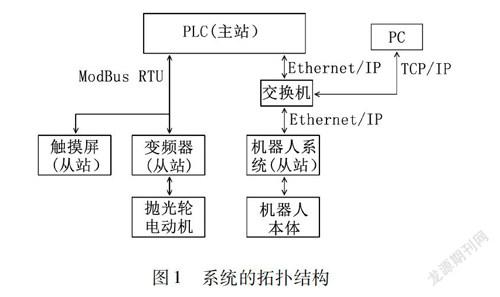

機器人恒定壓力和恒定線速度拋光系統采用一主多從的控制模式,系統的拓撲結構如圖1所示。在本文中,數據采集的核心采用Alien-Bradley公司Micrologixl400系列的PLC,該PLC的運算速度快,支持的通訊協議豐富,可同時支持工業以太網Ethernet/IP(100Mbps)和Modbus RTU/ASCII等多種通訊協議。其中,工業以太網Ethemet/IP可用于傳輸對時間有苛刻要求的數據,在100Mbps的以太網網絡上,若每秒傳輸1000個64字節的數據包,其數據延遲不超過3ms;Modbus-RTU是直接用原本的十六進制數據進行傳輸,相對來說,RTU的傳輸速率比ASCII的要高。所以,這2種通訊協議均能滿足系統的響應要求。

驅動拋光輪電動機的控制器采用安川公司V1000系列的變頻器,該變頻器配有RS485電氣接口,支持ModbusRTU協議。在本文中,PLC作為主站,變頻器作為從站,通過ModbusRTU通訊協議,完成兩者之間的數據通訊。變頻器的通訊參數設置如下:異步,全雙工;8位數據位,1位停止位,奇數校驗,波特率為19200bit/s。

機器人控制系統采用ABB公司IRB4600系列的機器人,該機器人配有工業以太網Ethernet/IP功能。在本文中,PLC作為主站,機器人作為從站,通過工業以太網Ethernet/IP通訊協議,完成兩者之問的數據通訊。

人機交互界面采用威倫通公司MT-iE系列的觸摸屏,該觸摸屏可支持Modbus RTU/ASCII等多種通訊協議。在本文中,PLC作為主站,觸摸屏作為從站,通過Modbus RTU通訊協議,完成兩者之問的數據通訊。

在PC端,軟件開發平臺分別采用RSLOGIX-500和Robot-Studio編程環境進行開發,編程語言分別采用梯形圖和結構化文本2種方式,完成編譯后分別下載到PLC和機器人系統上。拋光系統的主要工作流程如下:拋光時,PLC通過采集拋光輪電動機的輸出電壓和電流,通過計算得到對應的拋光壓力值反饋給機器人,機器人根據拋光壓力值計算出拋光輪的磨損量,并對拋光程序的位移和拋光輪的線速度進行補償。如此循環。

2機械設計

在本文中,由于在原有電氣控制系統的配置下,通過讀取拋光輪電動機的輸出電壓和電流,采用軟件計算的方式實現恒定壓力和恒定線速度拋光的功能,設備不需要額外安裝其他傳感器。所以機械的結構設計十分簡單,只需要設計一個簡單的支架底座用于安裝拋光輪電動機和拋光輪即可,不需要額外設計任何的附加機械機構。

3拋光輪電動機的輸出電壓、電流和拋光壓力之間的分析

在電動機穩態時,機械功率等于相應的轉矩與機械角速度的乘積,通過對公式簡化后,可得電機的轉矩平衡方程式T為:

從式(6)可得知,工件和拋光輪之問的當前力矩值,與拋光輪外徑磨損后電動機的輸出電壓U和輸出電流I的積成正比。該值越大,表明拋光壓力就越大;反之越小。因此,PLC系統可監控該值,并換算為工件與拋光輪之間當前的拋光壓力值反饋給機器人。

4機器人恒定壓力和恒定線速度拋光的實現

4.1拋光輪外徑磨損量的計算

在式(6)中,需要標定一個拋光壓力值。標定時,系統自動記錄拋光輪電動機的輸出電壓值U2與電流值I2的積,保存起來作為拋光壓力換算時的參考值。工件與拋光輪之間的拋光壓力系數K,反映了工件與拋光輪之問的期望拋光壓力值,該系數越大,表明期望的拋光壓力就越大;反之越小。用戶可根據工藝的需求設定合適的K值。

在拋光時,機器人夾取工件與拋光輪接觸。此時,PLC系統通過變頻器讀取拋光輪電動機的輸出電壓U2和轉矩電流I2,與上述標定拋光壓力值時的U2和I2進行比較后,得到當前的拋光壓力值反饋給機器人。若當前的拋光壓力值大于K值時,機器人調整程序往拋光輪軸心相反方向的移動;反之,機器人調整程序往拋光輪軸心方向的移動;若當前的拋光壓力值等于K值時,機器人系統獲取的機器人當前的位置信息,便可得到拋光輪外徑磨損值:

4.2恒定線速度的實現方法

根據線速度公式:

把通過式(8)計算所得的n1代入式(9)后,可得拋光輪磨損后對應的變頻器給定頻率f1。通過PLC把該頻率寫入變頻器后,便可使拋光輪以恒定線速度運行。

4.3恒定壓力的實現方法

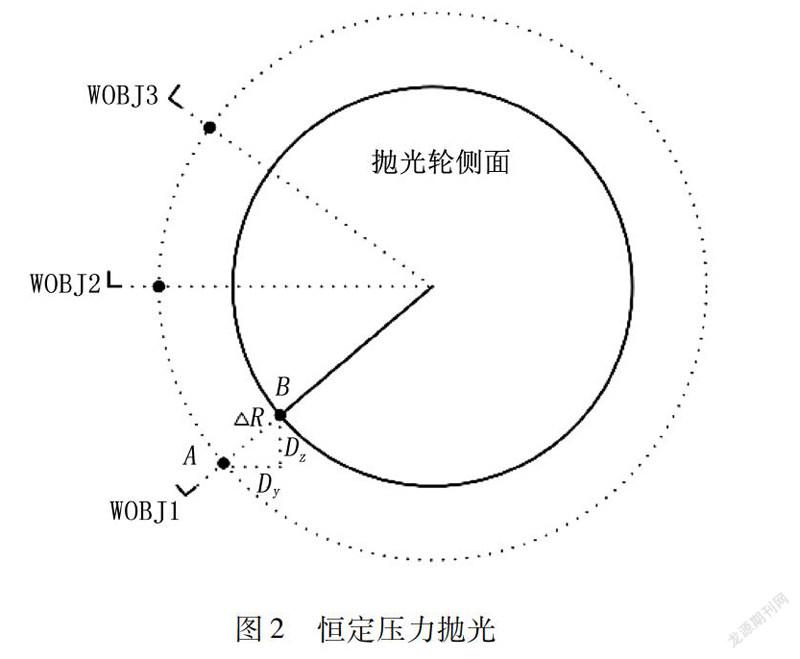

如圖2所示,點A為拋光輪磨損前的工件拋光點,點B為拋光輪磨損后的工件拋光點,點A與點B之間為拋光輪的磨損量AR。當拋光輪磨損后,工件需要從拋光輪上的點A沿著拋光輪軸心的法線方向移動到點B上,即點A、點B和拋光輪軸心成一條直線,這樣才能在工件的拋光姿態不改變的情況下,保證工件與拋光輪之間的拋光壓力恒定。這需要通過AR分別計算出Z軸方向的偏移量D和Y軸方向的偏移量D。因此,需要在機器人系統上建立一個用戶坐標系,并在機器人程序中使用公式:式中:WOBJ為用戶坐標系;AR為拋光輪的半徑磨損量。

執行式(10)可使用戶坐標系WOBJl根據拋光輪的半徑磨損量AR,沿著拋光輪圓心的法線方向自動偏移。通過該方法,機器人能自動計出,D和,D的偏移值,拋光時機器人自動把工件從拋光輪的點A移動到點B上,從而實現機器人的恒定壓力拋光。同理,可以在拋光輪上的任意點建立若干個用戶坐標,如WOBJ2、WOBJ3。

5實驗驗證

在實驗中,根據選定的工件編寫拋光程序,并把測試合格的首樣工件保存好,按連續生產的條件進行拋光。測試過程中,在工件的拋光軌跡上設置了若干個特定的測試點,由系統記錄每個測試點的當前拋光輪外徑和拋光壓力值,并由人工檢測拋光輪的外徑,與系統記錄的拋光輪外徑進行對比,系統對拋光輪外徑的檢測誤差為±0.5mm;隨著拋光輪的磨損,對比每個測試點拋光壓力的變化,其變化范圍為±5%;最后,通過抽樣與首樣工件進行表面質量對比,均在合格范圍。

實驗結果表明,機器人能根據拋光輪外徑的磨損,自動實現恒定壓力和恒定線速度的拋光,證明了機器人恒定壓力和恒定線速度拋光系統的設計是成功的。

6結束語

機器人在拋光行業的應用越來越廣泛,正在改變著過去一直以人工作業為主的狀況。恒定壓力和恒定線速度拋光是影響機器人拋光質量的重要因素之一,其性能的優劣直接影響著拋光的表面質量。本文通過采用檢測拋光輪電動機輸出電壓和電流的方法,代替安裝傳感器或加裝末端執行器的方法,從軟件上計算拋光輪的磨損,實現機器人恒定壓力和恒定線速度拋光,無疑簡化了設備的機械結構,同時也降低了設備的成本,對推動機器人在拋光行業的應用有積極意義。