某車用發(fā)動機潤滑系統(tǒng)油位校核與驗證

段昭

當開發(fā)新發(fā)動機或?qū)l(fā)動機搭載于新車型時,潤滑系統(tǒng)油位需要重新校核。在設計階段,可以借助計算機輔助設計(CAD)等三維設計軟件進行分析。主要介紹使用Catia設計軟件檢查某發(fā)動機潤滑系統(tǒng)油位的操作方法。通過建立發(fā)動機潤滑系統(tǒng)油腔填充模型,評估發(fā)動機運動件是否存在攪油,在不同工況下校核車輛潤滑系統(tǒng)的吸油能力和回油能力,布置最佳位置的吸油盤入口,并利用計算機輔助工程(CAE)仿真和潤滑系統(tǒng)臺架試驗作為驗證。

潤滑系統(tǒng);攪油;吸油能力;回油能力;油位

0 前言

潤滑系統(tǒng)是發(fā)動機的重要子系統(tǒng)之一,它不僅為發(fā)動機運動部件的摩擦表面提供壓力和流量合適的潤滑油,還對關(guān)鍵零部件起到冷卻、除銹和密封的作用。發(fā)動機在運轉(zhuǎn)時,油底殼的潤滑油被機油泵吸入,通過吸油盤、油道和管路輸送至發(fā)動機各潤滑點和冷卻點,完成潤滑冷卻后潤滑油在重力作用下回到油底殼,如此周而復始[1]。

本文主要介紹通過Catia軟件建立潤滑油油腔模型方法,解析潤滑油分布規(guī)律,分析潤滑油油面,并提出油底殼油位須滿足的條件。通過借助某款發(fā)動機潤滑系統(tǒng)油腔填充模型,分析運動件的攪油問題,校核車輛在不同工況下發(fā)動機潤滑系統(tǒng)的吸油能力和回油能力,布置最佳位置的吸油盤入口,最后利用計算機輔助工程(CAE)軟件進行仿真,并由臺架試驗進行驗證。

1 發(fā)動機潤滑系統(tǒng)的布置

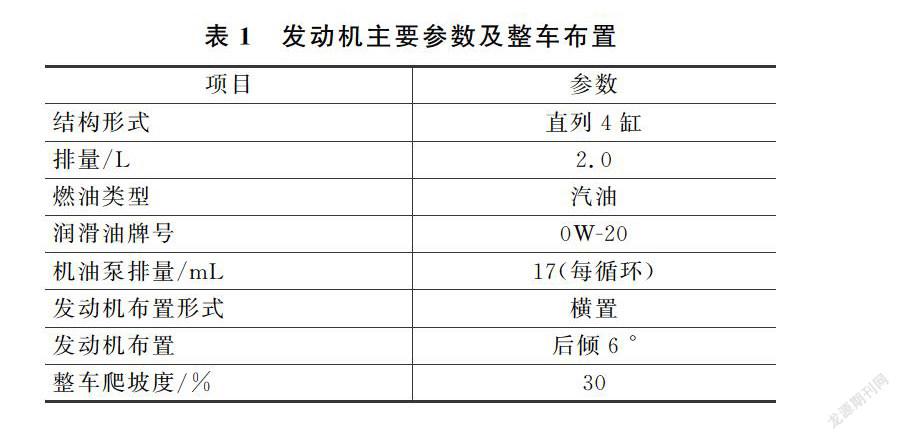

本文所研究的是某款2.0 L汽油增壓發(fā)動機,其主要參數(shù)和整車布置信息如表1所示。

圖1為該發(fā)動機的潤滑系統(tǒng)結(jié)構(gòu)布置圖。潤滑油通過吸油盤、機油泵和機濾總成,進入缸體等需要潤滑的部件內(nèi),然后經(jīng)回油通道返回油底殼。吸油盤和機油泵相連接,均布置在油底殼內(nèi)。機油泵通過鏈條由曲軸驅(qū)動。

2 潤滑油油腔模型的建立與分析

2.1 建立潤滑油油腔模型

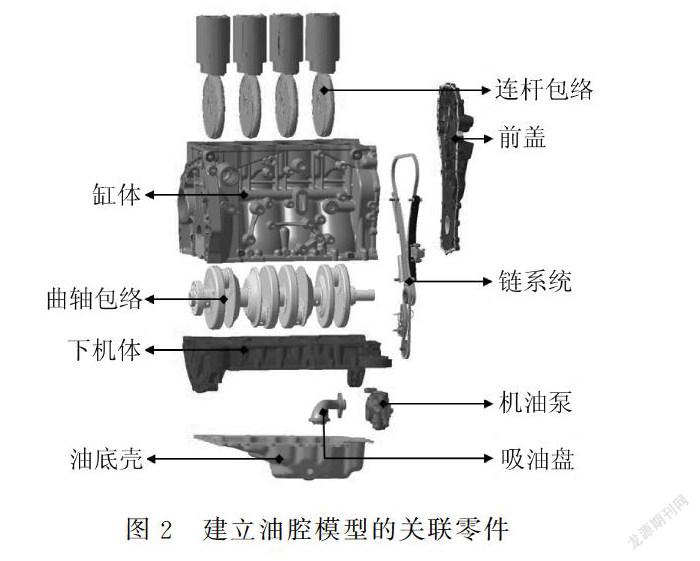

曲軸箱由缸體、下機體、鏈條罩蓋和油底殼等共同組成。發(fā)動機潤滑油填充在曲軸箱底部,機油泵、吸油盤、正時鏈條系統(tǒng)等是建立潤滑油油腔模型的關(guān)聯(lián)部件,曲軸和連桿是建立油腔模型和校核潤滑油油面的重要部件。建立潤滑油油腔模型所需的主要輸入邊界部件如圖2所示。

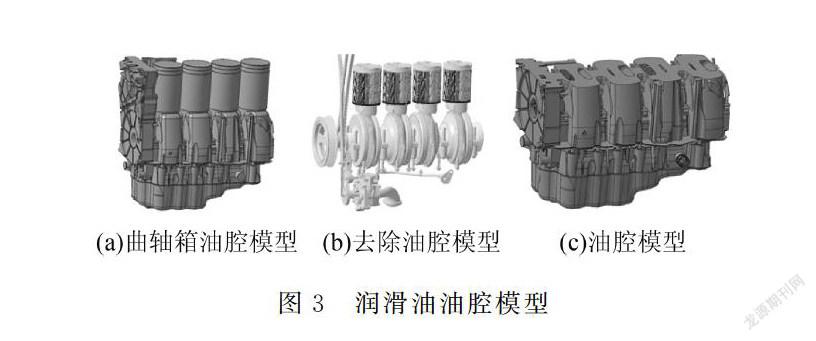

通過Catia軟件,技術(shù)人員逐步建立了油腔模型:(1)根據(jù)圖2所示,在整車坐標系下裝配與油腔相關(guān)聯(lián)的部件;(2)分別提取缸體、下機體、油底殼和發(fā)動機前蓋的內(nèi)腔,生成實體;(3)將上一步驟中的所有內(nèi)腔模型,進行布爾運算與合并,生成整體曲軸箱油腔模型a;(4)提取曲軸包絡、連桿包絡、機油泵、吸油盤、主軸承蓋、鏈系統(tǒng)零件及相關(guān)緊固件等實體模型;(5)將上一步驟中的所有實體模型,進行布爾運算與合并,生成去除油腔模型b;(6)用布爾運算命令將模型b從模型a中去除,得到油腔模型c,即為潤滑油油腔模型[2]。相關(guān)潤滑油油腔模型如圖3所示。

本文所述的潤滑油模型的校核工作均在模型c上操作。模型布置姿態(tài)隨車輛行駛工況而變化。在校核潤滑系統(tǒng)油位時,技術(shù)人員根據(jù)油底殼內(nèi)潤滑油油量,將油腔模型進行平面切割,切割后的平面被視作潤滑油油位面。

2.2 潤滑油分布

在進行油腔模型校核時,技術(shù)人員對油腔模型進行了以下假設和簡化:(1)潤滑油油量以體積進行量化,忽略潤滑油溫度的變化對潤滑油密度的影響;(2)發(fā)動機運轉(zhuǎn)時油底殼內(nèi)潤滑油油面始終平整。

為了便于分析,技術(shù)人員將處于工作狀態(tài)的發(fā)動機內(nèi)部潤滑油總量V分為以下3部分[3]。

(1)油道油量V1:填充發(fā)動機內(nèi)部潤滑油油道(含機濾等)所需的潤滑油油量。

(2)空間油量V2:曲軸箱內(nèi)未到達油底殼的潤滑油,在發(fā)動機內(nèi)部空間存在和附著在零件內(nèi)壁的潤滑油油量。

(3)油底殼油量V3:儲存在油底殼內(nèi)部的潤滑油油量。

技術(shù)人員在設計時,將該發(fā)動機定義干式最大加油量Vmax設為5.80 L。通過圖1所示的油道模型,測得V1為1.00 L。由機油泵特性、發(fā)動機轉(zhuǎn)速和潤滑系統(tǒng)設計的經(jīng)驗估算V2為0.75 L,最大加油量與最小加油量的差值ΔV=1.00 L,則V3 的具體數(shù)值計算如下。

V3 max=Vmax- V1- V2(1)

V3 min=V3 max-ΔV (2)

由式1、式2計算所知,V3 max=4.05 L,V3 min=3.05 L。發(fā)動機潤滑油油量的計算數(shù)值如表2所示。

油底殼油量V3 max和V3 min是潤滑油模型校核的關(guān)鍵參數(shù)。校核潤滑油油位即是檢查油底殼油位在最大值和最小值時,該布置是否能夠滿足潤滑系統(tǒng)油位的設計要求。

2.3 潤滑油油面分析

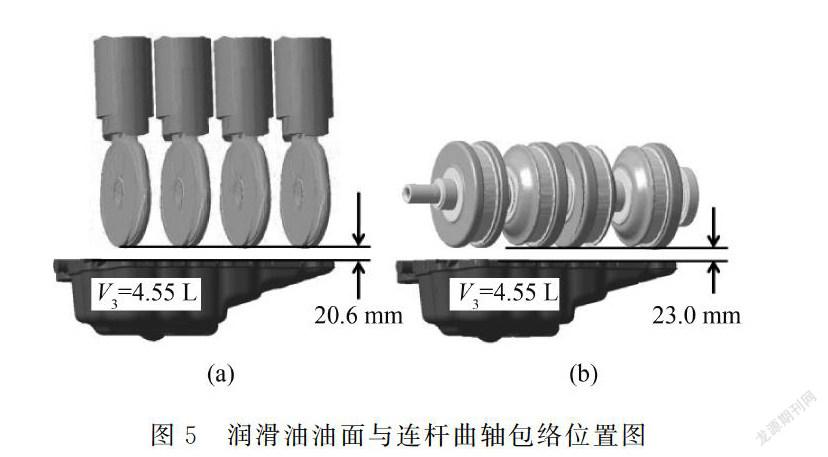

如圖4所示,為了便于使用Catia軟件校核潤滑油內(nèi)腔模型,技術(shù)人員標注并定義了曲軸箱內(nèi)與潤滑油油面相關(guān)的平面。從下至上依次是油底殼內(nèi)底面P0、吸油盤入口平面P1、潤滑油最小加油量油面P2、潤滑油最大加油量油面P3、潤滑油最大加油量加0.5 L油面P4、擋油板底部平面P5和運動件包絡平面P6。

根據(jù)發(fā)動機潤滑系統(tǒng)設計經(jīng)驗和設計咨詢公司的指導意見,潤滑油油位須滿足以下要求。

(1) 車輛在行駛過程中,油底殼內(nèi)潤滑油不得與曲軸連桿機構(gòu)的運動包絡干涉,否則視為發(fā)動機運動件攪油,導致潤滑油產(chǎn)生泡沫,產(chǎn)生潤滑不良,從而造成油溫升高,潤滑油燒結(jié),發(fā)動機摩擦功增大,性能下降等不良影響。為了安全起見,在設計最大加油量加0.5 L油面P4與運動件包絡平面P6之間的距離時,實際數(shù)值不得小于10.0 mm。

(2) 最大加油量油面P3與最小加油量油面P2的油量差值約為1.00 L(與油標尺上下刻度差值相同)。

(3) 車輛在運行時,必須保證吸油盤順利吸取油底殼的潤滑油,否則曲軸箱內(nèi)的氣體會被吸入潤滑系統(tǒng),導致發(fā)動機潤滑冷卻不良,嚴重時會損壞發(fā)動機[4],因此潤滑油在最小加油量時對應的油面P2距離吸油盤入口平面P1不得小于20.0 mm。

(4) 吸油盤入口布置位置是潤滑系統(tǒng)結(jié)構(gòu)設計關(guān)鍵環(huán)節(jié),入口平面P1與油底殼內(nèi)底面的距離不宜過小,否則潤滑油雜質(zhì)易堵塞吸油盤過濾網(wǎng),造成潤滑油壓力偏低和溫度偏高,影響發(fā)動機性能;距離過大,則會導致潤滑系統(tǒng)吸油能力不佳,潤滑油循環(huán)不充分,加速潤滑油老化,影響售后換油里程。此處建議設計距離范圍為5.0~10.0 mm。

3 潤滑油模型校核

3.1 運動件攪油校核

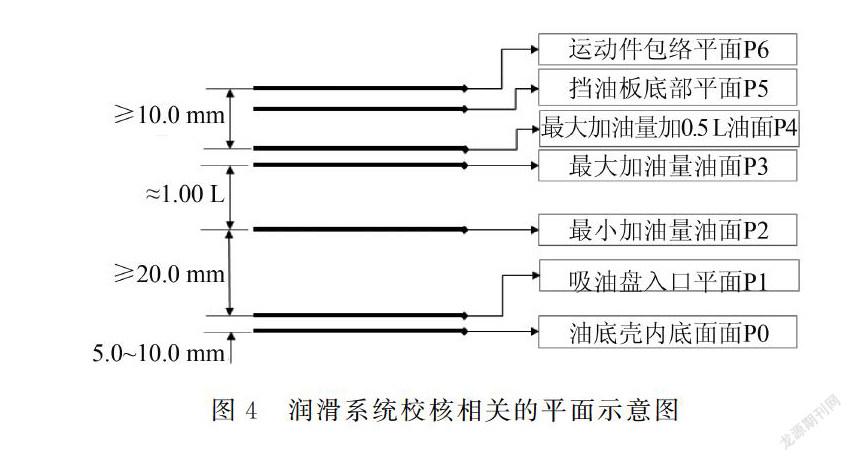

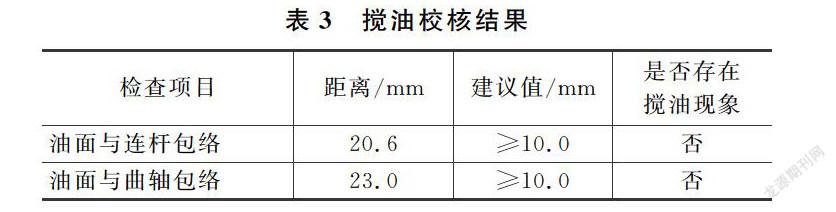

在車輛行駛時,要求曲軸、連桿等運動件不允許產(chǎn)生攪油現(xiàn)象。然而在較大傾角運行時,發(fā)動機運動件攪油不可避免。本研究只校核車輛在水平路面勻速行駛時,油底殼潤滑油處P4油面,即油底殼潤滑油油量在V3=V3 max+0.50 L=4.55 L時,分析連桿運動包絡和曲軸包絡與潤滑油油面的距離。

如圖3所示,模型c的潤滑油油腔在進行實體平面切割后,模型體積為4.55 L,模型的上平面即為裝有4.55 L潤滑油的油面,分別測量油面與連桿包絡、曲軸包絡的距離。結(jié)果如圖5和表3所示,滿足潤滑油油面與運動件包絡平面之間的距離≥10.0 mm的要求,發(fā)動機運動件不會產(chǎn)生攪油現(xiàn)象。

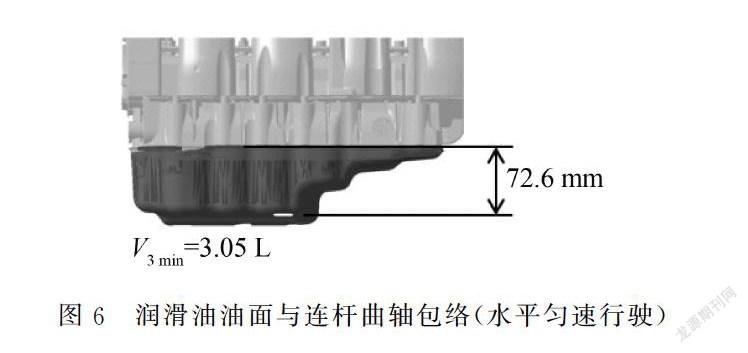

3.2 吸油能力校核

車輛在水平路面勻速行駛時,技術(shù)人員校核了發(fā)動機在最小加油量時的吸油能力。當油底殼潤滑油在V3 min=3.05 L時,技術(shù)人員對油面與吸油盤入口的距離進行了分析。在將圖3中模型c的潤滑油油腔進行實體平面切割后,模型體積為3.05 L,測量模型的上平面與吸油盤入口距離為72.6 mm,滿足油面與吸油盤入口距離≥20.0 mm的要求,吸油能力滿足預設條件(圖6)。

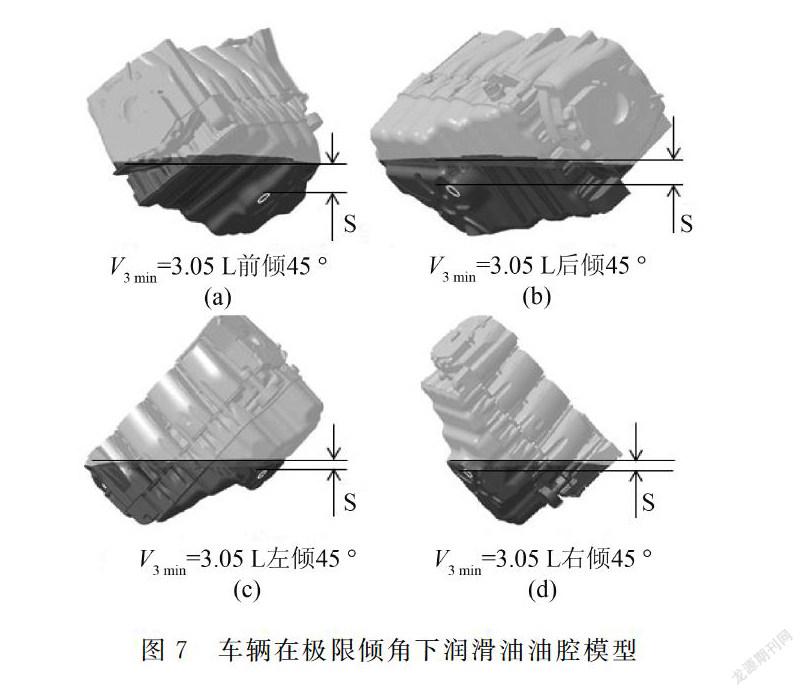

車輛在上下坡、加減速、轉(zhuǎn)彎等各種工況下,設計方案須保證潤滑油被安全吸入。根據(jù)潤滑系統(tǒng)油位設計要求,油底殼內(nèi)潤滑油在最小加油量情況下,技術(shù)人員分別在車輛前、后、左、右傾角均為45 °時,分析了油面與吸油盤入口的距離。

如圖7所示,技術(shù)人員將圖3中模型c的潤滑油油腔根據(jù)整車行駛姿態(tài)放置,默認潤滑油油面始終水平,分別進行實體平面切割,使模型體積V3 min為3.05 L,并測量模型的上平面與吸油盤入口距離S。車輛在上述極限傾角下的油面位置數(shù)據(jù)如表4所示。

根據(jù)測量結(jié)果,該發(fā)動機搭載的整車在極限傾角下均滿足S≥20.0 mm的設計要求,吸油能力正常。

3.3 吸油盤入口位置校核

為了保證發(fā)動機具備較好吸油能力,在設計時,吸油盤入口平面、油底殼內(nèi)底面和整車地面一般作平行處理。技術(shù)人員利用Catia軟件測量吸油盤入口與油底殼內(nèi)底面距離為5.8 mm,滿足5.0~10.0 mm的布置要求,如圖8所示。

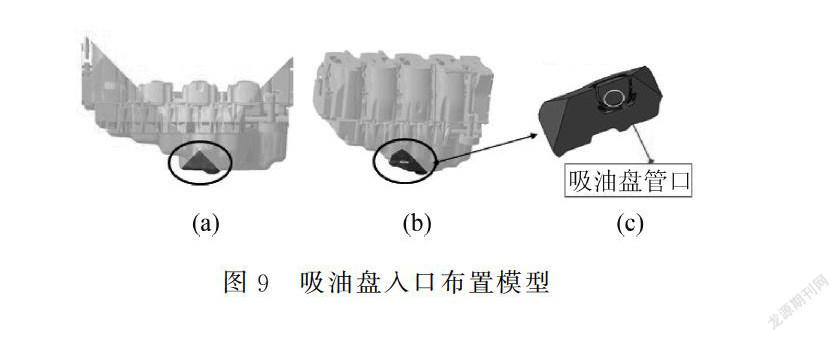

同時,吸油盤入口布置必須滿足整車在任何工況下的吸油要求,驗證時要求潤滑油油量處于V3 min狀態(tài),車輛分別在傾角0 °(水平路面勻速行駛)、前傾45 °、后傾45 °、左傾45 °、右傾45 °這5種工況下,吸油盤入口是否能夠被潤滑油覆蓋。技術(shù)人員采用圖3中模型c的潤滑油油腔作校核,取最小加油量V3 min為3.05 L,將圖6和圖7中的5種狀態(tài)潤滑油油腔模型選取交集,得到如圖9所示的幾何金字塔形狀的實體模型,吸油盤入口必須在交集模型范圍內(nèi),以保證滿足吸油盤的吸油要求。由圖9進行分析,該發(fā)動機吸油盤入口處在油腔交集模型的中央,全部被包容覆蓋,符合設計要求。

如果交集模型沒有完全覆蓋吸油盤入口,則說明車輛在行駛時,潤滑系統(tǒng)有吸空的風險。技術(shù)人員在布置設計時,則需要優(yōu)化調(diào)整吸油盤入口的位置。

3.4 回油能力校核

當開發(fā)新發(fā)動機時,技術(shù)人員都會在缸蓋和缸體上設計曲軸箱通風通道和回油通道,達到潤滑油及時順利返回至油底殼的作用,并使曲軸箱內(nèi)氣流進行循環(huán),達到曲軸箱內(nèi)的氣壓平衡。因此,油底殼內(nèi)的潤滑油不得覆蓋曲軸箱通風口和回油口,否則會造成潤滑油回油不暢,導致曲軸箱壓力過高,影響發(fā)動機的密封性能、曲軸箱通風性能和發(fā)動機動力性能。

為保證曲軸箱通風功能和潤滑油回油能力,潤滑系統(tǒng)在進行回油功能設計時須滿足以下要求:(1)曲軸箱通風通道和回油通道入口位置須高于出口位置,以防止?jié)櫥偷构?(2)回油無死區(qū),無潤滑油聚集區(qū);(3)曲軸箱通風通道和回油通道出口距離最大加油量油面P3不小于20.0 mm。根據(jù)潤滑系統(tǒng)結(jié)構(gòu)模型和油腔模型,技術(shù)人員在傾角0 °、前傾45 °、后傾45 °、左傾45 °、右傾45 °這5種工況下,對車輛進行了校核。該發(fā)動機的校核結(jié)果滿足上述第1條和第2條要求。

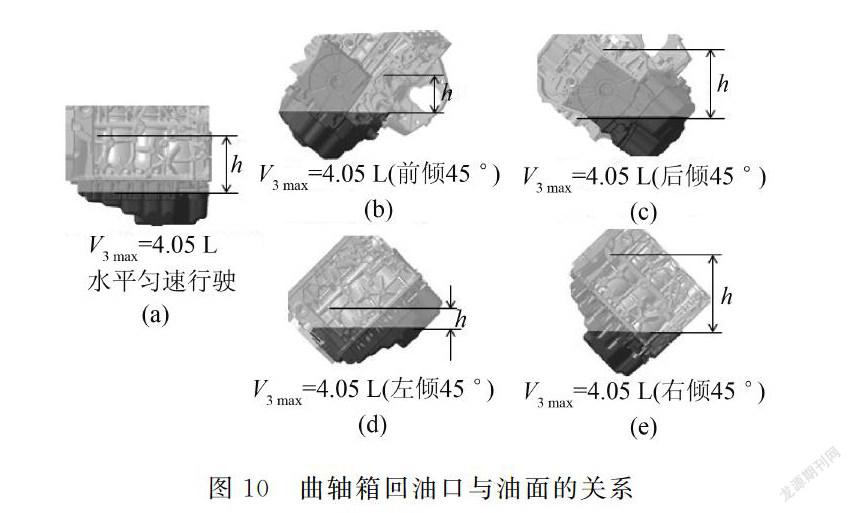

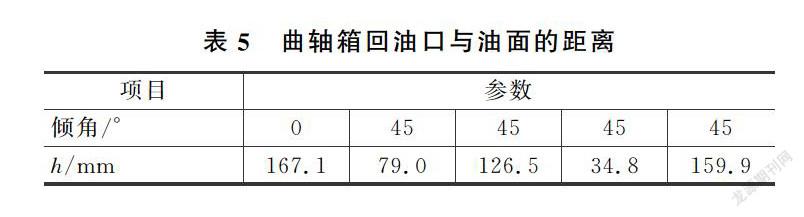

當油底殼內(nèi)潤滑油在最大加油量V3 max時,車輛分別在傾角0 °、前傾45 °、后傾45 °、左傾45 °、右傾45 °這5種工況下,將圖3中模型c的潤滑油油腔按照整車行駛姿態(tài)放置,并進行實體平面切割。在切割后,模型體積V3 max為4.05 L,如圖10所示。測量模型的上平面與曲軸箱通風通道和回油通道出口的最小距離h的相關(guān)記錄見表5。

根據(jù)測量結(jié)果,該發(fā)動機搭載的整車在不同運行工況下都滿足上述第3條設計要求。因此,發(fā)動機回油能力驗證正常。

4 CAE仿真

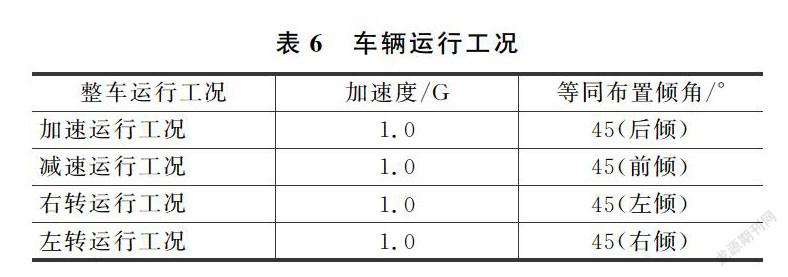

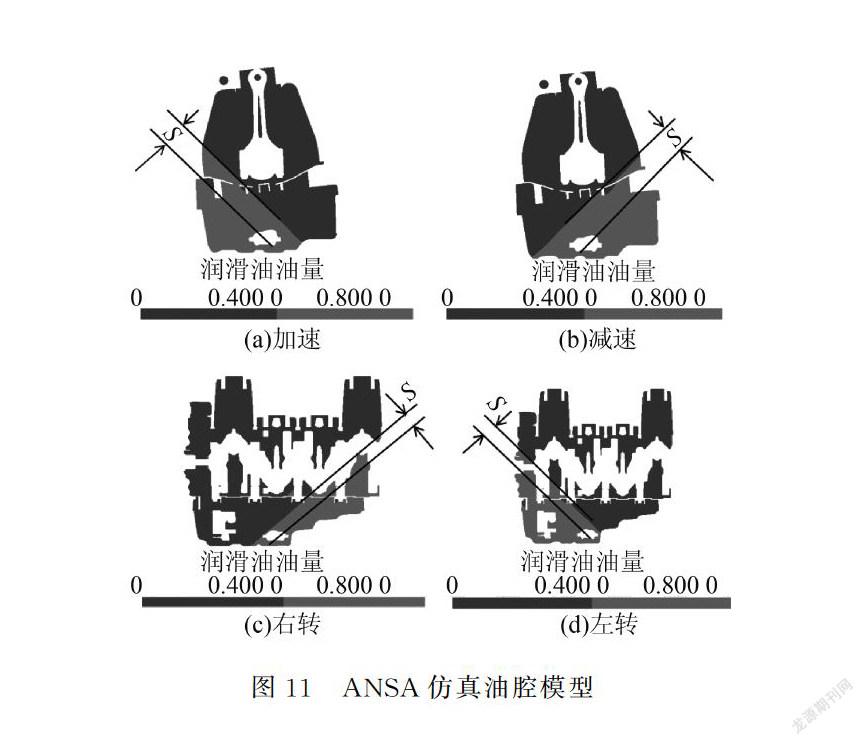

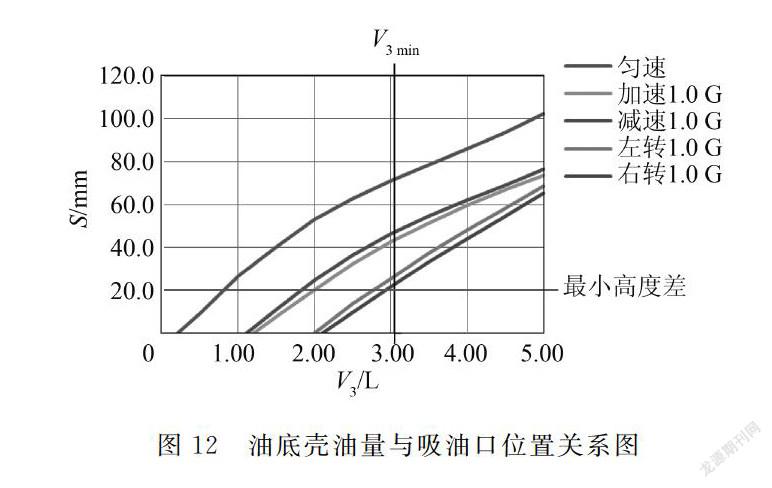

為了驗證Catia軟件模型校核潤滑油油位的準確性,技術(shù)人員使用ANSA仿真軟件進行分析[5],輸入的整車運行工況如表6所示,以計算在穩(wěn)態(tài)和不同油量下,油底殼內(nèi)潤滑油V3油面與吸油盤入口的高度差S。

根據(jù)圖11所示仿真模型,技術(shù)人員繪制了油底殼內(nèi)潤滑油油量V3與高度差S對應的關(guān)系如圖12所示。當油底殼潤滑油油量在最小油量V3 min=3.05 L時,車輛在各種工況下的高度差S與Catia軟件校核油腔模型測量的結(jié)果相近。因此可以判定,CAE仿真與Catia軟件模型校核結(jié)果是一致的。

5 潤滑系統(tǒng)臺架試驗

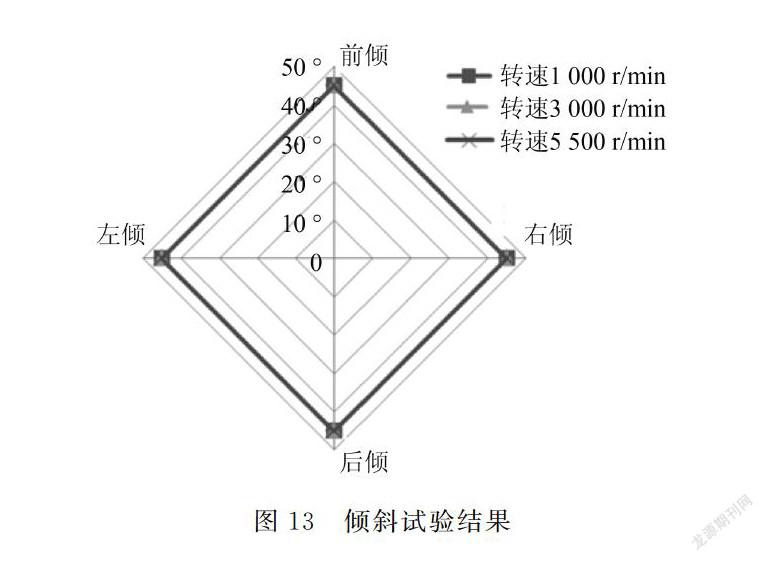

如圖13所示,技術(shù)人員按照整車布置傾角搭建發(fā)動機臺架,并進行潤滑油油位試驗、油尺刻度標定試驗和傾斜試驗[6],測得在水平狀態(tài)下發(fā)動機運動件不發(fā)生攪油。

發(fā)動機在低速(1 000 r/min)、中速(3 000 r/min)和高速(5 500 r/min)工況下均滿足前傾45 °、后傾45 °、左傾45 °、右傾45 °的吸油要求。傾斜試驗結(jié)果如圖13所示。吸油盤入口布置合理,潤滑油回油通暢。因此可以判定,臺架試驗與Catia軟件模型校核結(jié)果也相符合。

6 結(jié)論

當開發(fā)新發(fā)動機時,由于潤滑系統(tǒng)零件采用了新的設計方案,或者當發(fā)動機搭載新車型時,發(fā)動機在整車上的布置安裝傾角有所變化,都需要對潤滑油油位進行校核。在設計初期不具備CAE仿真和臺架驗證條件下,技術(shù)人員可以借助CAD三維設計軟件進行發(fā)動機潤滑系統(tǒng)的油位校核。

[1]王憲成,張更云.車用內(nèi)燃機學[M].北京:兵器工業(yè)出版社,2006.

[2]詹熙達.CATIA V5R20 曲面設計實例精解[M]. 北京:機械工業(yè)出版社,2011.

[3]汪德濤.潤滑技術(shù)手冊[M].北京:機械工業(yè)出版社,1998:18-24.

[4]曹旭,崔毅,鄧康耀.汽油機潤滑系統(tǒng)計算分析[J].車用發(fā)動機,2007(6):23-26.

[5]李師帥.計算流體力學及其應用[M].武漢:華中科技大學出版社,2011.

[6]GB/T 19055—2003 汽車發(fā)動機性能檢驗標準[S]. 國家標準化管理委員會,2003.