新能源永磁電機模態分析

李力欣

為了縮短新能源動力系統開發周期,技術人員需要對方案進行固有模態及電磁方案諧波的理論校核,以避免結構部件固有頻率與電磁諧波產生共振。基于Solid-Works、Maxwell軟件,對1款新能源永磁同步電機的定轉子鐵芯等結構部件進行固有模態分析。針對磁場諧波頻譜理論計算結果,進行技術分析與合理優化,以提升樣機方案的合理性,減短樣機審核周期,降低樣機生產成本,提高經濟效益。

電磁結構;模態;諧波;振動

0 前言

隨著新能源電動汽車的快速發展,用戶對于乘坐舒適性的要求也隨之提高。整車振動水平對用戶舒適性有著最直接的影響。電機作為電動汽車中的核心部件,是振動的最主要激勵元[1]。在批量生產前,為了提高新能源電動汽車的舒適性,需要對新能源三相永磁同步電機進行3~5次方案優化,而振動問題是其主要優化方向之一[2]。

針對1款新能源電機的設計方案,本文首先從理論上進行振動分析,然后通過有限元分析,仿真計算確認設計方案的可行性,從而減少電機方案的優化次數,降低設計成本,縮短開發周期,提高經濟效益。

1 基于Maxwell軟件的有限元分析

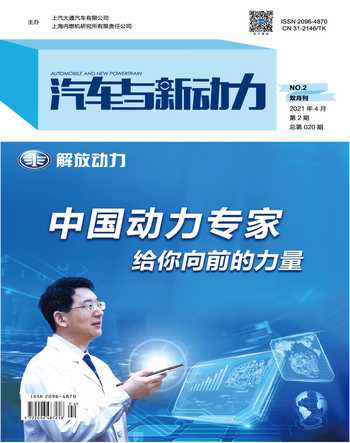

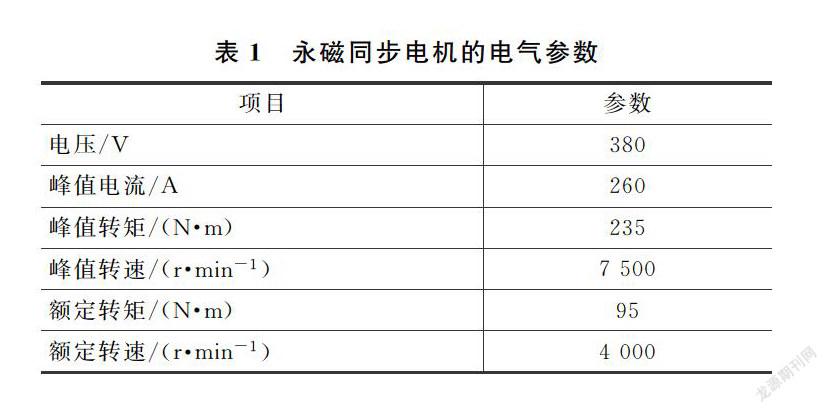

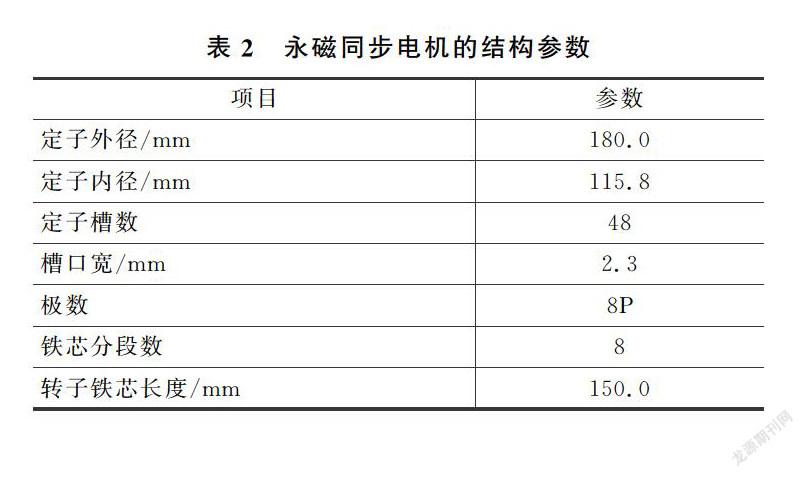

如圖1所示,技術人員在Maxwell軟件中建立電機有限元模型用于電磁仿真。新能源三相永磁同步電機的電氣參數和結構參數如表1和表2所示。

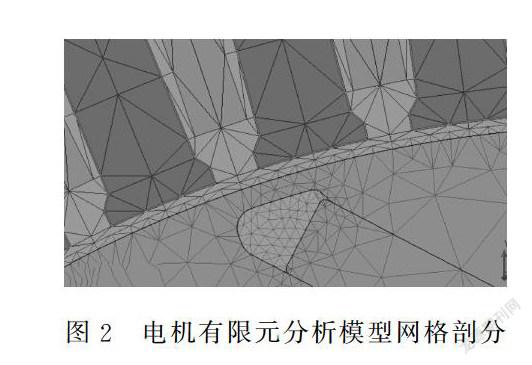

電機磁場的有限元分析主要針對定轉子氣隙磁場密度及齒槽轉矩進行。如圖2所示,為了增加有限元分析的準確性,技術人員在對定子和轉子之間的氣隙磁場進行分析時,對氣隙分布的內外區域和轉子旋轉域面進行分區,不同的區域以不同的網格密度進行劃分。

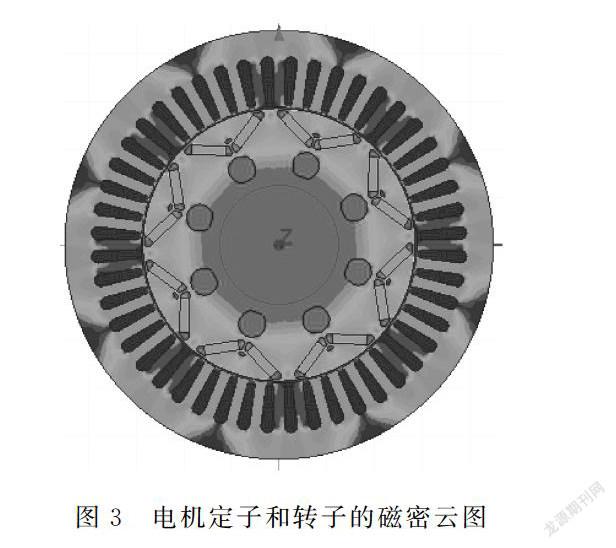

新能源三相永磁同步電機的振動測試通常是在空載狀態下進行的[3]。在有限元模擬時,振動測試也在空載狀態下進行仿真。如圖3所示,當轉子達到峰值轉速7 500 r/min時,技術人員對定子和轉子沖片磁密

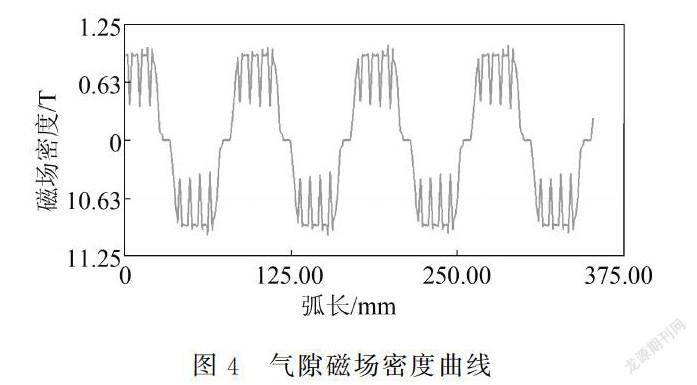

云圖的飽和度進行了分析。定子齒部最高磁密度為1.430 T,磁密度最高的位置位于轉子磁橋處,磁密度為2.200 T。定轉子氣隙間最高磁密度為0.803 T。氣隙磁場密度分布曲線如圖4如示。由此可知,電機的磁密度分配合理,降低了諧波對電機轉矩的影響,同時氣隙磁場密度畸形也得到了抑制[4]。

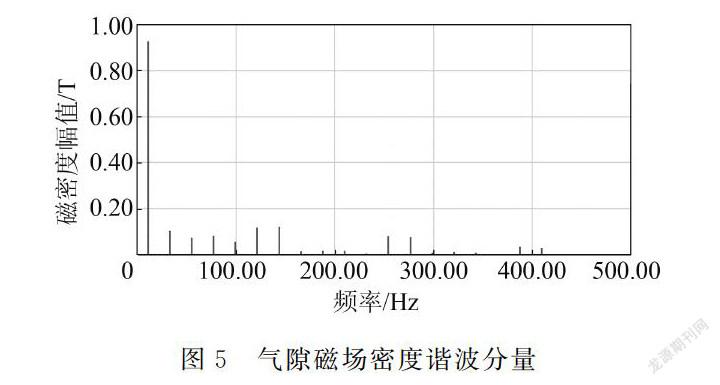

如圖5所示,技術人員對氣隙磁場密度進行傅里葉變換分解,幅值較大的各階次氣隙諧波磁場密度主要分布為:5次諧波、7次諧波、11次諧波、13次諧波和23次諧波,其他高次諧波對電機影響很小。3次諧波由于繞組采用Y型連接,對于3次諧波有削弱作用,可以排除3次諧波影響,總諧波畸變率(THD)為14.3%,滿足設計要求。

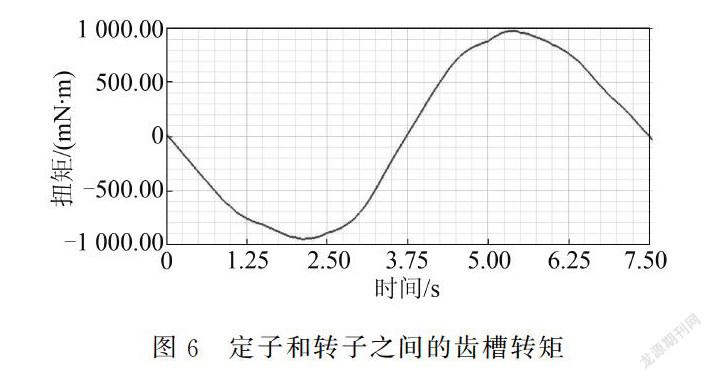

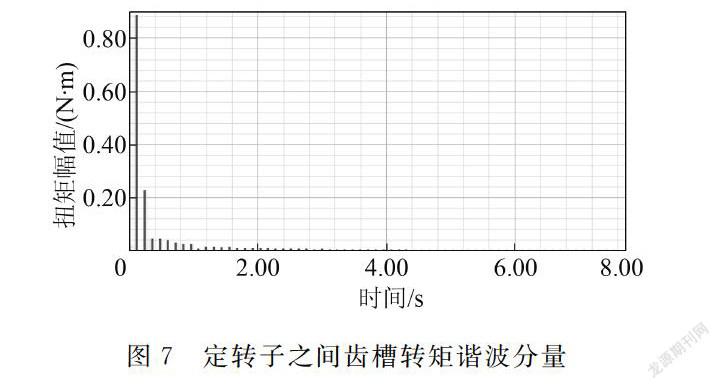

如圖6所示,通過仿真計算可知定子和轉子之間的齒槽轉矩。如圖7所示,技術人員對定子和轉子之前的齒槽轉矩進行傅里葉變換分解。從分解結果可知,電機在主諧波分量和二次諧波分量有較大的幅值,其余階次的諧波分量均已通過設計優化得到了抑制。

因此,當電機達到最大轉速7 500 r/min時,基波頻率為500 Hz。需要注意的是,此時諧波頻率分別為 1次諧波500 Hz,2次諧波1 000 Hz、5次諧波2 500 Hz、7次諧波3 500 Hz、11次諧波5 500 Hz、13次諧波6 500 Hz和23次諧波11 500 Hz。

2 基于Solid-Works軟件的靜態力學分析

定轉子鐵芯的固有頻率與諧波頻率相近或者相同時,容易產生共振,電磁力將成為電機振動的激勵源,所以在樣機開發階段,技術人員需要對定子和轉子鐵芯進行固有頻率計算,對風險頻率點進行分析及優化[5]。根據定子和轉子固有頻率的計算結果,技術人員對定子和轉子鐵芯進行了強度計算,確定鐵芯的屈服強度達到抗振動要求,以避免共振情況加大。

2.1 定子和轉子鐵芯固有頻率分析

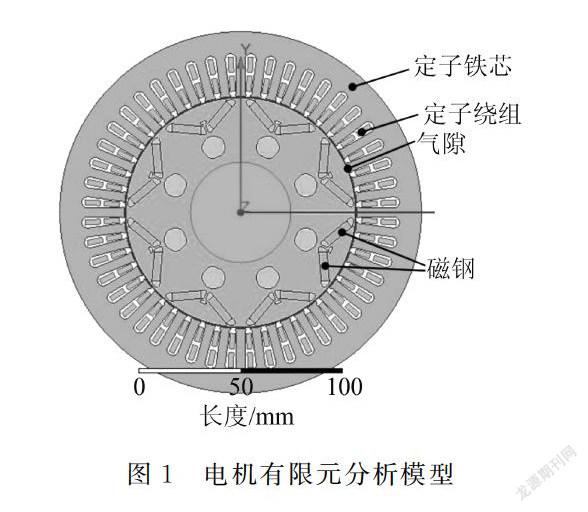

基于Solid-Works軟件,技術人員針對定子和轉子鐵芯固有模態頻率進行了分析[6]。定子鐵芯的固有頻率范圍如表3所示。轉子鐵芯的一階模態固有頻率為9 404.1 Hz,如圖8所示。

2.2 定子和轉子鐵芯機械強度校核

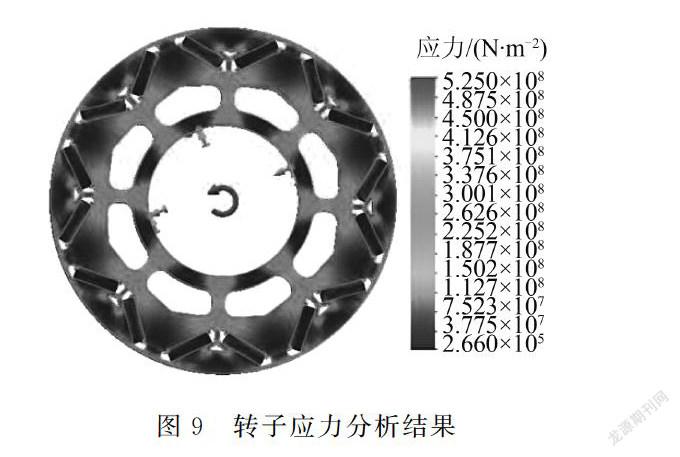

該電機的峰值轉速為7 500 r/min。針對具有較大轉動慣量的轉子鐵芯,技術人員在轉子外圓附近對磁鋼分布進行了機械強度校核。

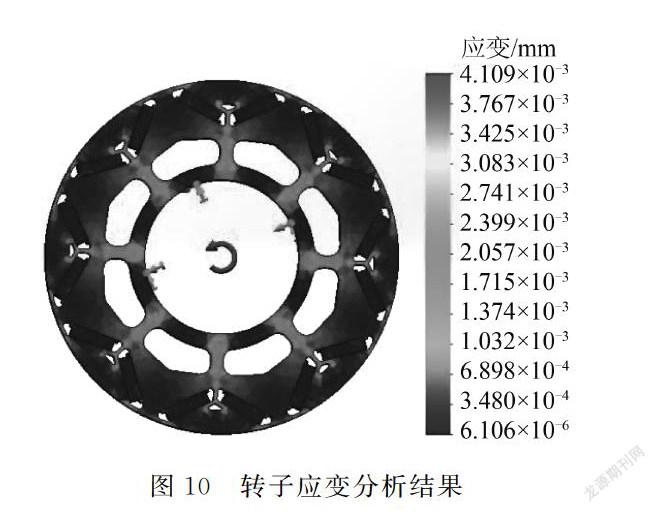

機械強度校核的初始條件為:分段轉子鐵芯材料自有質量、峰值轉速(7 500 r/min)和磁鋼材料自有質量。技術人員對轉子鐵芯進行了高品質網格剖分。轉子機械強度校核結果如圖9和圖10所示。

根據計算結果,技術人員分析如下:(1) 應力集中分布位置在下部隔磁橋位置,對轉子鐵芯整體強度影響有限,不會造成轉子受力結構的不可逆損傷;(2)應變集中分布在去重孔的應力橋處,最大變形比為0.002 74,相對變形量較低,并且位置靠近軸孔位置,對轉子強度影響很小。

2.3 計算結果分析及優化

根據上述計算結果,技術人員進行了技術分析,并提出優化措施如下:(1)5次諧波頻率與定子鐵芯二階固有頻率極為接近,是共振發生的危險點,其余頻率點經分析不是共振危險點;(2)5次諧波需要通過電機控制器進行抑制;(3)經過定子和轉子鐵芯強度計算可知,定子鐵芯的軛部強度、轉子鐵芯磁橋強度均滿足抗振要求,進一步抑制了共振的產生;(4)對轉子鐵芯進行的4段斜極處理表明,斜極角度為1個定子齒距,相應諧波得到了抑制;(5)將轉子動平衡標準提高至G2.5等級,可以抑制由轉子不平衡引起振動可能性。

3 結語

本文針對永磁同步電機設計方案進行了磁場諧波分析和鐵芯靜態應力計算。通過分析磁場密度的分布和總諧波畸變度的合理性,技術人員確認該設計方案可行。通過對諧波進行分解和定轉子的固有頻率進行分析,可以預先找到可能發生共振的頻率。從理論設計出發,可以將樣機方案的缺陷進行優化,通過降低電機的振動,可以縮短樣機制造周期,提高樣機試驗通過率,降低樣機設計成本。

[1]湯蘊璆. 電機學(第四版)[M]. 北京: 機械工業出版社, 2011.

[2]路文開, 張衛, 唐楊. 永磁同步電機定子振動特性分析[J]. 機械制造與制造, 2020, 354(08) :232-234,238.

[3]左曙光,劉曉璇,于明湖. 永磁同步電機電磁振動數值預測與分析[J].電工技術學報,2017, 32(1):159-167.

[4]閆榮格, 劉懷文, 賁彤, 等. 諧波對感應電機振動影響研究[J]. 電機與控制應用, 2018, 45(1): 77-82.

[5]ISLAM M S, ISLAM R, SEBASTIAN T. Noise and vibration characteristics of permanent-magnet synchronous motors using electromagnetic and structural analyses[J]. Industry Applications IEEE Transactions, 2014, 50(5):3214-3222.

[6]韓偉,賈啟芬,邱家俊. 異步電機定子的振動與模態分析[J]. 振動與沖擊,2012, 31(17):91-94.