GH4169合金深孔鉆削試驗分析

李戰輝 孫力強 王宇

關鍵詞:GH4169合金;切屑厚度和寬度;切屑壓縮率和容屑系數;孔軸心線偏斜

0引言

GH4169屬于鎳基高溫合金的一種,由于其具有耐腐蝕、耐高溫和抗疲勞等優良性能,在航天航空領域得到了廣泛的應用。但同時由于其加工時具有切削溫度高、切削力大、加工硬化嚴重等特點,是典型的難加工材料之一。在深孔加工過程中形成的切屑不易斷屑,易造成堵屑、機床振動劇烈以及刀具磨損嚴重等情況,導致孔的軸線度易發生偏斜。

在實際生產過程中,切屑的形態和孔軸心線偏斜是評價工件加工質量的重要指標。切屑直接影響到排屑的順利程度,從而對刀具壽命和工件加工質量產生重要影響。孔軸心線的過度偏斜會導致工件報廢,造成一定的經濟損失。所以分析和研究深孔鉆削GH4169的切屑形態和孔軸心線的偏斜很有必要。本文針對GH4169合金,基于可轉位式錯齒BTA鉆頭進行深孔鉆削試驗,分析在固定切削參數下切屑形態變化規律和鉆削初始進給量對孔軸心線偏斜的影響。

1深孔鉆削實驗

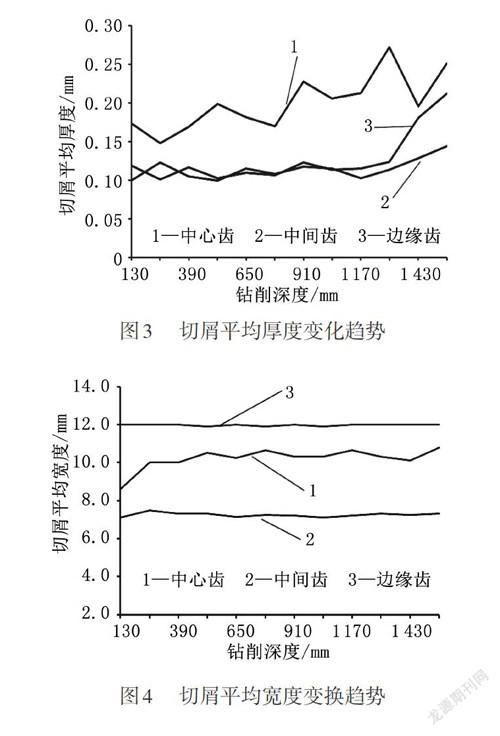

實驗設備為630X8000車改深孔鉆床,高景深顯微鏡,如圖1所示。工件材料為GH4169合金;加工方式為工件旋轉,刀具進給;加工孔徑尺寸直徑為60mm,長度1590mm;刀具為可轉位式錯齒BTA鉆頭,如圖2所示。

可轉位錯齒BTA鉆頭刀齒基體材料為硬質合金,涂層材料為CBN。根據前期加工GH4169經驗,加工中設置主軸轉速為145r/min,進給量為0.04mm/r。鉆削過程中每隔130 mm收集1組切屑,一共收集12組,在顯微鏡下測量切屑寬度和厚度,并計算切屑壓縮率和切屑容屑系數,分析切屑形態變化規律。

2試驗結果

在固定切削參數下,分析了切屑的寬度、厚度、切屑壓縮率和切屑容屑系數的變化規律。并分析鉆削初始進給量對孔軸心線偏斜的影響。

2.1切屑變化規律

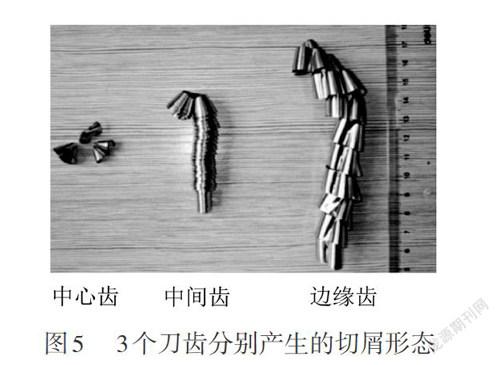

切屑形態直接影響切屑排出的順暢程度,從而影響刀具壽命。如圖3~4所示分別為鉆削過程中切屑厚度和寬度的變化趨勢。

如圖3所示,中心齒切屑厚度最大,邊緣齒和中間齒切屑厚度接近。中心齒切屑厚度波動較大的原因,一是因為加工過程中機床振動所致,二是因為測量中存在誤差。中間齒和邊緣齒產生切屑厚度變換趨勢整體趨于平穩,切屑厚度穩定在0.1mm左右。由于刀具的磨損,后期鉆頭出鉆階段3個刀齒產生的切屑厚度都出現增加趨勢。如圖4所示,3個刀齒產生的切屑寬度波動不大。其中邊緣齒產生的切屑寬度最大,中心齒次之,中間齒最小。

BTA鉆頭3個刀齒的位置不同,所處的切削環境不一樣,所產生的的切屑形態也不一樣。如圖5所示,中心齒切削線速度最小,產生的切屑多為短而小的c型屑,是理想的切屑形狀。邊緣齒的切削線速度最大,產生的切屑多為硬帶狀螺卷型切屑,不易排出。中間齒的切削線速度介于中心齒和邊緣齒之間,產生的切屑形狀多為長條形螺旋狀切屑,不易斷屑。

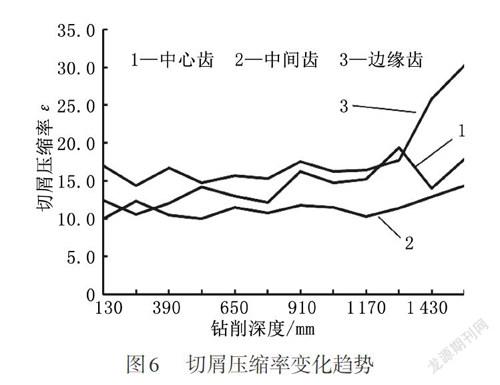

2.2切屑壓縮率

切屑壓縮率(CCR)指的是切屑厚度與切削層厚度之比。切屑厚度與切削層厚度并不相等,兩者的比值經常用來評價切屑形成過程中發生的塑性應變。切屑壓縮率的計算公式如下:

切屑壓縮率在一定程度上反映了3個刀齒所產生的平均塑性應變大小,從圖6可以看出邊緣齒的平均塑性應變最大,穩定在16左右,中間齒的平均塑性應變最小,穩定在10左右。加工過程中3個刀齒的切屑壓縮率整體趨于穩定,在鉆頭出口處,由于切屑厚度的增加導致切屑壓縮率出現上升趨勢。

2.3切屑容屑系數

切屑容屑系數影響到切屑排除的順利程度。對于一般內排屑深孔鉆,當R<50時可順利排屑。切屑容積V與金屬所切除的體積V之比稱為切屑容屑系數。

切屑容屑系數反映了切屑排出的順利程度,切屑容積系數越大,說明切屑從工件脫離時變形越大,切屑所占容積大,導致切屑不易順利排出。如圖7所示,在加工過程中,隨著鉆削深度的增加,中間齒和邊緣齒的切屑容積系數變化趨勢整體趨于平穩,中間齒產生切屑的容積系數穩定在8左右,邊緣齒產生切屑的容積系數穩定在23左右,加工過程中并未出現堵屑現象。鉆頭后期出鉆階段,邊緣齒產生切屑的容積系數出現上升趨勢,這是由于切屑由螺旋短屑變成螺旋長屑導致切屑容積系數增大,如圖8所示。

2.4孔軸心線偏斜分析

孔軸心線偏斜是深孔加工中的一道難題,由于其偏斜方向難以預測,加工過程中偏斜量難以測量,容易出現孔軸心線的過度偏斜,導致工件的報廢,造成一定的經濟損失。孔軸心線偏斜也是衡量工件加工質量的重要指標。

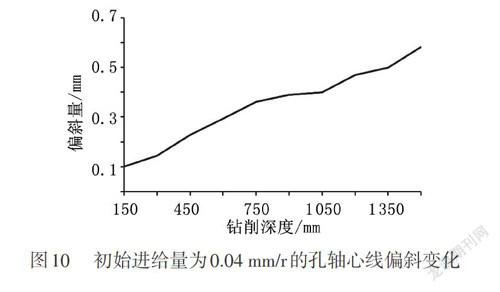

影響孔軸心線偏斜的因素有很多,鉆頭入鉆階段的進給量是影響孔軸心線偏斜的重要因素。如圖9所示,鉆頭如果在鉆削初始就發生了嚴重偏斜,那么隨著鉆削深度的增加,孔軸心線的偏斜會急劇增大,甚至會導致工件的報廢。本次試驗分析鉆頭入鉆階段的進給量對孔軸心線偏斜的影響。

如圖10所示,鉆削初始階段,孔軸心線的偏斜量較大,隨著鉆削深度的增加,孔軸心線的偏斜量出現明顯增加趨勢,出鉆階段的偏斜量已經達到0.6mm左右。分析原因是因為鉆削初始,進給量太大,導致鉆頭受力較大,引起孔軸心線過度偏斜。加工第二根試驗件時,減小入鉆階段的進給量,將進給量設置為0.03mm/r,等鉆頭進入穩定狀態時,再將進給量設置為0.04mm/r,以減小鉆削初始階段孔軸心線的偏斜,加工完之后孔軸心線的變化趨勢如圖11所示。

從圖11可以看出,減小鉆頭入鉆階段的進給量可以明顯改善孔軸心線的偏斜。當鉆削深度達到450mm時,鉆頭基本進入穩定鉆削階段,此時將進給量改為0.04mm/r,可以看出,雖然調大進給量之后孔軸心線的偏斜量有所增加,但基本在可接受范圍之內。

3結束語

(1)BTA鉆頭3個刀齒所處的切削環境不一樣,產生的切屑形狀也不一樣。中心齒產生的切屑多為理想的短而小的c型屑,中間齒產生的切屑多為不易斷屑的長條形螺旋狀切屑,邊緣齒產生的切屑多為不易排出的螺卷型切屑。就切屑厚度而言,中心齒產生的切屑厚度最大,穩定在0.2mm左右,中間齒和邊緣齒產生的切屑厚度接近,穩定在0.1mm左右。就切屑寬度而言,邊緣齒最大,中心齒次之,中間齒最小。

(2)切屑壓縮率一定程度上反映了刀齒的平均塑性應變大小。邊緣齒的平均塑性應變最大,中間齒的平均塑性應變最小。中間齒切屑的容屑系數穩定在9左右、邊緣齒切屑的容積系數穩定在23左右時,可以順利排屑。加工中可以適當調整切削參數,減小切屑容屑系數,以達到順利排屑的目的。

(3)減小鉆頭鉆削初始時的進給量,可以明顯改善孔軸心斜的偏斜。采用該方法不但可以改善工件加工質量,還可以提高加工效率。