基于三菱PLC的升降橫移式智能車庫設計

劉萌萌 余彥瓊 苗煒麗 姜羽飛

摘要:針對當前停車難、車位緊缺的問題,文中提出一套基于三菱PLC和MCGS的升降橫移式智能車庫的解決方案。系統首先介紹了智能車庫的背景和研究現狀,分析了智能車庫的結構和工作原理,給出控制系統方案設計,設計了基于三菱PLC的硬件控制系統,完成主程序流程圖及存取車流程圖的設計,組建了基于MCGS的監控系統,實現了與PLC實時通訊和數據連接。模擬調試表明,所設計系統實現存取車功能,運行穩定、安全可靠,達到了智能車庫運行狀態實時監控和人機交互的目的。

關鍵詞:升降橫移式;三菱PLC;MCGS;智能車庫

中圖分類號:TP271+.2 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1674-957X(2021)07-0202-03

0 ?引言

隨著中國經濟的迅速發展,私家車已走進普通家庭,不再遙不可及,成為日常代步工具,汽車數量的急劇增多和有限車位之間矛盾愈演愈烈,“停車難”已成為眾多城市的動態交通和靜態交通之間發展不協調的問題[3]。因此,占地少、空間利用率高的新型立體車庫應運而生[4]。

機械式立體車庫根據原理和結構不同可分為:升降橫移類、垂直循環類、多層循環類、水平循環類、平面移動類、巷道堆垛類、垂直升降類和簡易升降類等 8種[1]。升降橫移式立體車庫憑借占地面積小、操作便捷、成本低、適應性強等優點在國內擁有較高的市場占有率,故針對立體車庫控制系統的設計和研究具有重要的意義和較好的市場前景。

文中提出升降橫移式立體智能車庫的總體設計方案,設計了基于上位機MCGS監控系統、基于PLC的軟件硬件控制系統。

1 ?智能車庫結構和工作原理

1.1 車庫結構

升降橫移式智能車庫由五部分構成,分別是:控制系統、升降橫移傳動裝置、車庫主框架、載車板、安全防護裝置[8]。

1.1.1 車庫主框架

車庫主框架是智能車庫的重要組成部分,關系到車庫是否能安全、正常運行。目前立體車庫廣泛采用鋼結構,大多以H型鋼、槽鋼、鋼板為主[10],此類結構具有較好的可靠性和韌性。

1.1.2 升降橫移傳動裝置

智能車庫的傳動裝置主要實現升降、橫移兩種功能,其主要功能是帶動載車板上、下、左、右移動。

橫移電機通過帶動同軸鏈輪轉動,鏈輪的鏈條帶動主動輪轉動,從而帶動載車板在導軌上左、右移動。橫移電機主要安裝在除了高層以外的樓層。升降電機通過帶動鏈輪轉動,控制載車板上、下移動。主要安裝在除了底層的各個樓層。

1.1.3 載車板

載車板的主要作用是承載到達智能車庫的車輛[9]。PLC通過傳動系統中的橫移電機和升降電機控制載車板左右、上下移動,從而承載車輛到達預定位置。

1.1.4 安全防護裝置

安全防護裝置是智能車庫系統中的一個重要環節,為確保系統穩定、安全、可靠運行,設計以下安全防護措施:

①急停措施,當有任何異常情況出現時,操作人員可按下急停按鈕,強制停止當前的控制操作,確保人員、車輛、設備安全。

②互鎖措施,任一車位在存取車時,其他車位禁止存取車操作,PLC編程時設計互鎖控制,有效防止誤操作而造成的事故。

③警示措施,系統工作運行時,運行顯示燈閃爍,并伴隨聲音報警以提醒周圍人員注意安全。

④檢測措施,通過車庫安裝的光電開關檢測車輛長度是否超過限定范圍,如果車輛超過限定長度,立體車庫停止工作并報警;在車庫運行過程中,車庫前后如若有人員誤入,光電開關會被觸發,并啟動警報并提醒工作人員。

光電開關主要用來檢測車輛是否停放到位,當車位沒有停放到位,光電開關上的接收器,收不到來自發光器發出的光線。PLC收到車輛未停放到位信號。光電開關實現準確停放車輛,以確保存取車輛的安全性;

壓力傳感器主要用來檢測代存車輛是否超重,如果車輛超重,傳感器發送超重信號至PLC,報警提醒車輛離開;如果車輛不超重,傳感器發送車輛重量在允許范圍內,PLC執行下一步操作。

限位開關主要用來檢測載車板是否升降、橫移到位。當載車板上安裝的靜觸頭、通過移動碰到橫梁上安裝的動觸頭時,限位開關閉合,PLC收到載車板移動到位信號。

⑤防墜落裝置,為防止載車板異常墜落,升降電機在斷電瞬間要求抱閘制動,確保車庫的安全性和可靠性。二層以上的高層縱梁均安有電磁鐵控制的掛鉤,下方載車板對應位置均裝有掛勾環,載車板運行到相應位置,掛鉤自動勾住勾環,有效減少載車板因斷電墜落的事故發生。

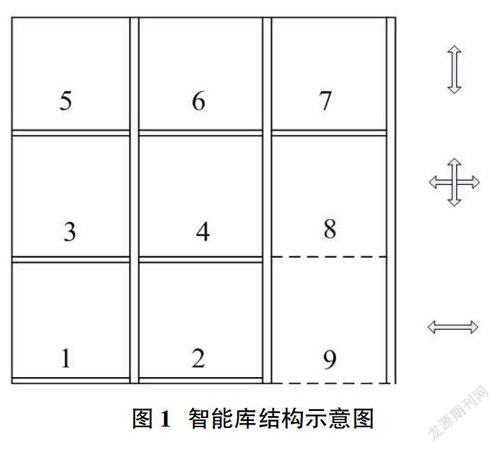

1.2 存車取車工作原理

本設計的升降橫移式智能車庫是3層3列7個車位,共需要7個載車板,其中編號8、9號載車板為空。在存取車過程中,為保障每個車位均能順利移動到一層,除頂層外的其余層均需空出一車位,用于車位的移動交換,也為高層車位升降時,提供一空中通道[5][6]。1號、2號車位位于一層,用戶可實現自行存車、取車,可做左、右橫移。3號、4號車位位于二層,可做左右橫移、上下升降。5號、6號、7 號車位位于三層,可做上下升降。車庫結構示意圖如圖1所示。7個車位移動方案原理相同,存車/取車結束后,恢復至車庫初始化狀態。

現舉例說明5號車位存車/取車方案。5號車位存車時,1、2、3、4號載車板右移,在5號車位下方形成一垂直空中通道,5號載車板下降兩個車位,等待車輛駛入載車板,間隔一段時間,5號載車板上升至原位置,1、2、3、4號載車板左移一個車位,至此5號車位存車結束。5號車位取車原理與存車相同。

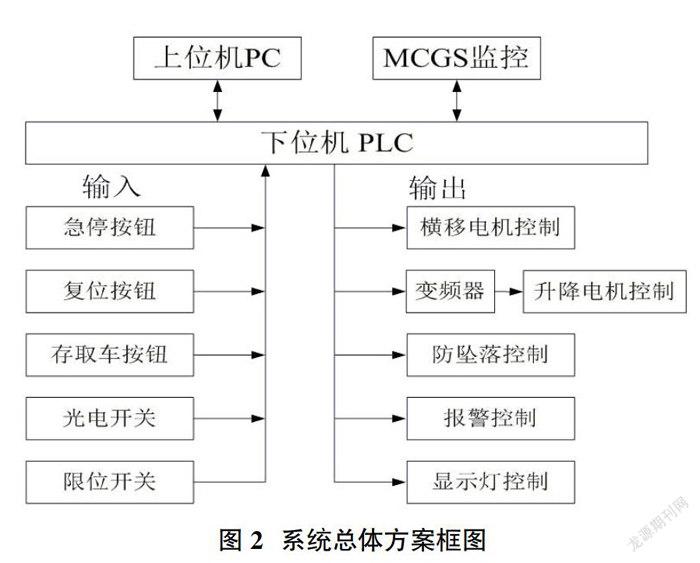

2 ?系統總體方案設計

智能車庫現場控制要求:控制器通過升降橫移傳動裝置,精準的將載車板移動到目標位置。根據現場控制要求,智能車庫控制系統由上位機監控模塊、下位機控制模塊、輸入信號模塊、輸出信號模塊組成。上位機和下位機通過通信協議實現數據傳遞。下位機選擇PLC實現對智能車庫的控制。上位機向PLC發送存取車指令,對智能車庫運行狀態實時監控,并存儲車庫運行的數據。PLC連接控制按鈕、傳感器,傳動裝置、聲光警示裝置等。接收到上位機控制指令后,通過檢測光電開關、限位開關等傳感器的信號,判斷目標載車板的位置,控制升降、橫移電機正反轉,從而實現存取車的操作。

例如,客戶按下存取車按鈕,PLC檢測到來自傳感器的輸入信號,經過內部程序對輸入信號分析、運算,將計算結果傳送至輸出端口,驅動對應車位的電機正、反轉,執行平移、升降動作,完成對載車板的各種控制,實現存取車的功能。其次,下位機控制運行指示燈、報警顯示燈,蜂鳴器等輔助裝置動作,確保存取車過程可靠性和可控性。

系統總體方案框圖如圖2所示。

3 ?智能車庫硬件系統設計

3.1 硬件系統組成

車庫在存取車過程中,通過PLC控制升降平臺的升降運動,載車板的橫移運動和回轉機構的運動,實現智能車庫自動化存取車。

PLC的輸入信號主要包括急停、復位、存取車按鈕,上、下極限開關,前、后光電開關,超重檢測,安全掛鉤等。PLC的輸出信號控制對象多為接觸器,其相應外圍設備包括橫移電機、升降電機、防墜落控制、蜂鳴器、報警顯示燈、運行指示燈等。

3.2 I/O口地址分配

通過對車庫控制信號分析,控制對象為小型車庫,輸入輸出量多為開關量,故選擇三菱公司可編程控制器的FX2N-128MR-001,該系列產品為繼電器輸出,輸入輸出點數均為64,擴展模塊可用點數為48/64。

光電開關主要用來檢測車輛停放是否到位,車輛長度是否符合存放要求,安裝在第一層車庫框架上,前后各一個,共需6個。

限位開關主要用來檢測載車板升降、橫移是否到位。升降限位開關,檢測升降是否到位,每列需要3個,共需要9個;橫移限位開關,檢測橫移是否到位,每層共需3個,頂層不做橫移,故共需6個,故限位開關總共需要15個。

車輛存取采用“車位取車”和“車位存車”的模式,因一層無車位選擇按鈕,如有空位,直接停車,所以共需10個按鈕。有效減少了車位存車、車位取車按鈕的所占的I/O端口數量。

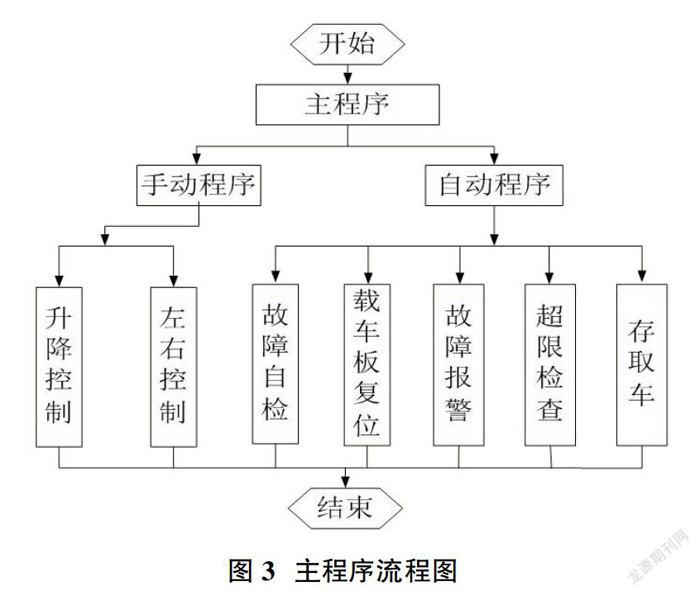

4 ?智能車庫軟件系統設計

通過對車庫功能分析,系統采用模塊化設計,主要包括主程序和子程序。主程序控制智能車庫的運行,根據接收到的輸入信號,調用子程序執行對應的功能。等待輸入指令并執行子程序,子程序執行完畢返回主程序等待下次輸入指令。模塊化程序結構設計,不僅結構簡便,修改方便,也為后續功能擴展提供便利。

4.1 主程序設計

主程序包括自動程序和手動程序兩部分。其中自動程序和手動程序可在監控系統中進行切換。手動程序包括升降控制和左右控制。自動程序包括系統故障自檢、載車板復位、故障報警、超限檢查、存取車。為確保系統運行安全,每次接到上位機存取車命令,PLC要先執行主程序,再執行相應存取車子程序,以保證車庫處于正常工作狀態。主程序如圖3所示。

4.2 自動存/取車子程序設計

當用戶通過觸摸屏,發送存取車指令時,首先調用主程序,在系統上電良好,無故障,車輛符合存放標準等條件均正常的情況下,執行存取車子程序。一層車位存取直接進行。一層以上車位存取需按照存取車流程執行,如圖4所示。

存取車程序的流程如下:首先待取車位上有無車輛,若有車輛,則需重新選擇車位,若無車輛,執行車輛超限檢查。若待存車輛超限,報警提示離開,若車輛檢測合格,啟動控制機構。當載車板移動到位,存放車輛,之后載車板復位,至此存車過程結束。存車程序流程圖如圖4所示。

5 ?上位機監控系統設計與仿真

5.1 上位機監控系統設計

根據系統控制要求,立體智能車庫需采用上位機對車庫現場進行實時監控。目前市面組態產品種類繁多,經綜合考慮上位機采用昆侖通態(MCGS)的觸摸屏,具有操作簡單,功能強大,能與工業設備通信,是一款采集、處理生產現場數據,實現過程控制的專業軟件[7]。上位機觸摸屏通過以太網與下位機PLC進行通信,實現上位機、下位機的數據同步,完成存取車命令發送、車庫動畫顯示等功能,從而實現對智能車庫運行狀況實時控制和管理。

5.2 MCGS與PLC連接與仿真

MCGS與PLC之間的通信和數據交換是通過構建實時數據庫實現的。打開設備窗口,在“設備工具箱”中,選擇“通用串口父設備”和“三菱FX系列編程口”,將其添加到設備窗口,并分別對這兩個設備進行屬性設置。

5.2.1 父設備參數設置

串口端口:COM1,波特率:9600,數據位數:7位,停止位:1位,數據校驗方式:偶校驗。根據智能車庫所需I/O端口設置,屬性為“只讀”輸入通道43個,屬性為“只寫”輸出通道27個。

5.2.2 子設備參數設置

為保證PLC與觸摸屏間通訊,需要依據三菱PLC的通訊參數,對子設備參數進行設置,使其兩者實現正常通訊和數據交換。當PLC參數變化時,父設備參數將隨PLC參數變化而改變,子設備因需同父設備保持一致,故驅動添加及參數設置完成后,在“增加通道”中將PLC的I/O地址與觸摸屏的數據對象進行連接設置。以上操作完成后,將設計完成的組態工程下載到MCGS模擬運行環境中,進行模擬運行。實驗室的模擬運行調試表明,系統運行正常,設計合理科學可行,正常實現了立體智能車庫的存、取車功能,實現了對智能車庫運行過程實時監制和人機交互的目的。

6 ?結論

文中分析了當前智能車庫的研究背景及研究現狀,提出一套基于三菱PLC的控制系統和基于MCGS組態軟件的監控系統,模擬實現了智能車庫存取車操作運行。試驗證明,系統可實時監控智能車庫的運行狀況,實現存取車功能,系統運行穩定、安全可靠、操作簡便,在一定程度改善停車難的問題。

參考文獻:

[1]凌永成.汽車工程概論[M].北京:清華大學出版社,2010.

[2]周金寶,汪鑄.汽車試驗場總論[M].北京:中國科學技術出版社,2013.

[3]劉三帥,張蕾.基于 PLC 的立體車庫及監控系統設計[J].自動化技術與應用,2018,37(7):76-78.

[4]李湘偉.一種基于PLC控制的雙層升降橫移式立體停車庫的設計[J].機床與液壓,2019,47(10):64-66.

[5]張貴香,耿長清.基于PLC的升降橫移式立體車庫自動控制[J].自動化儀表,2013,4(7):35-37.

[6]劉偉.基于PLC控制的升降橫移式立體車庫的研究與實現[D].長安大學,2014.

[7]李寧.基于MCGS組態軟件的生產線分揀監控系統設計[J].自動化與儀器儀表,2014(5):53-58.

[8]黃敏,花有清.基于PLC的立體車庫控制系統[J].機電工程學報,2019,26(10):105-108.

[9]李國銀.多層升降橫移式智能立體車庫控制系統的研究與設計[D].安徽工業大學,2018.

[10]于坤鵬.升降橫移式立體車庫控制系統設計及路徑優化研究[D].河北科技大學,2018.