金屬陶瓷閘片配對碳陶制動盤的摩擦副1:3臺架試驗

陳飛雄 顏君毅 王鐵軍 劉毅

摘要:按《動車組閘片暫行技術條件》TJ/CL307-2019中C6程序,對金屬陶瓷閘片配對碳陶制動盤的摩擦副在1:3臺架機上進行摩擦磨損試驗。試驗結果表明,金屬陶瓷閘片配對碳陶制動盤的摩擦副具備了基本摩擦學適配性、制動穩定性和抗磨性,特別是金屬陶瓷閘片耗量為0.024cm3/MJ,表現出優異的耐磨性。

Abstract: According to the C6 program in the "Interim technical conditions for EMU brake pads" TJ /CL307-2019, the friction and wear test of the friction pair of cermet brake pads with carbon ceramic brake disc was carried out on a 1:3 bench. The test results show that the friction pair of cermet brake pad to carbon ceramic brake disc has the basic tribological adaptability, braking stability and wear resistance, especially the cermet brake pad has excellent wear resistance with the consumption of 0.024cm3/MJ.

關鍵詞:金屬陶瓷閘片;碳陶制動盤;摩擦副;1:3臺架

Key words: cermet brake pad;carbon ceramic brake disc;the friction pair;1:3 bench

中圖分類號:U271.7 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1674-957X(2021)07-0198-04

0 ?引言

與目前動車組列車所用的鑄鋼制動盤材料相比,碳陶摩擦材料具有重量輕(比重2.0-2.4g/cm3,僅為鑄鋼制動盤材料的約30%)、制動效能高、使用壽命長的顯著優點,被認為是發展400km/h及以上更高速度的新一代高速動車組制動盤的首選材料。近年來,我國和德、法、日等國家對于碳陶摩擦制動材料的研究已進入到實用化研究階段,在目標導向的推動下,目前我國的相關研究已處于世界前列,已基本具備制造實用碳陶制動盤的能力。鑒于我國高鐵的工程優勢,在我國率先實現碳陶制動盤的研制和應用是完全可能的。與碳陶制動盤摩擦學匹配的閘片材料是實現碳陶制動盤實用化的關鍵。大量的研究實踐表明,目前國內外現有的各種銅基粉末冶金閘片,以及一些研究采用的與制動盤相同的碳陶材料閘片,與碳陶制動盤匹配性較差,配對閘片要么耐磨性不夠,要么摩擦系數不符合要求。本文采用新型金屬陶瓷摩擦材料制成的配對閘片與碳陶制動盤匹配成摩擦副,在1:3臺架機上進行摩擦磨損試驗,測評了摩擦副的基本摩擦學適配性、制動穩定性和抗磨性,為下一步摩擦副1:1臺架測試提供了可行性支撐。

1 ?試驗方法

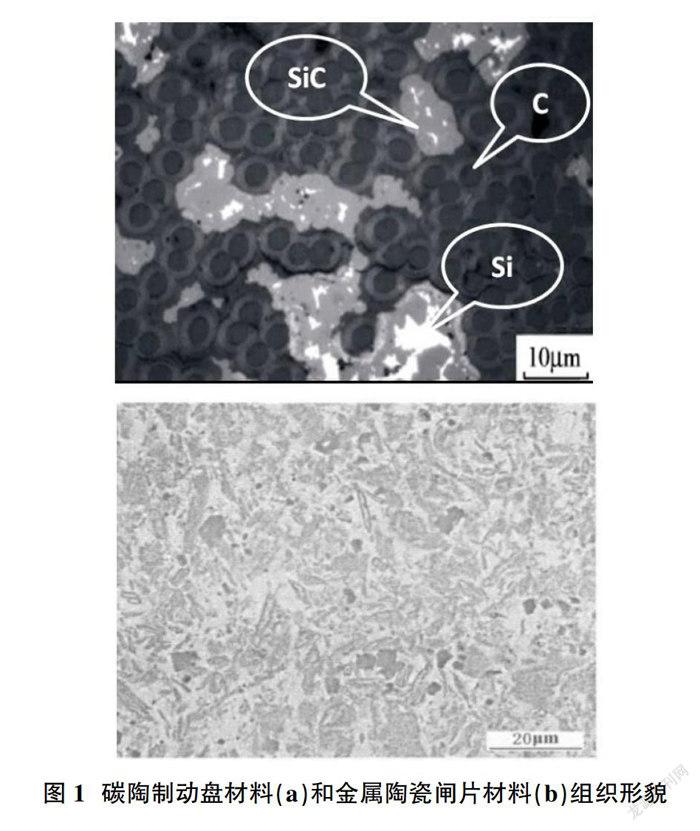

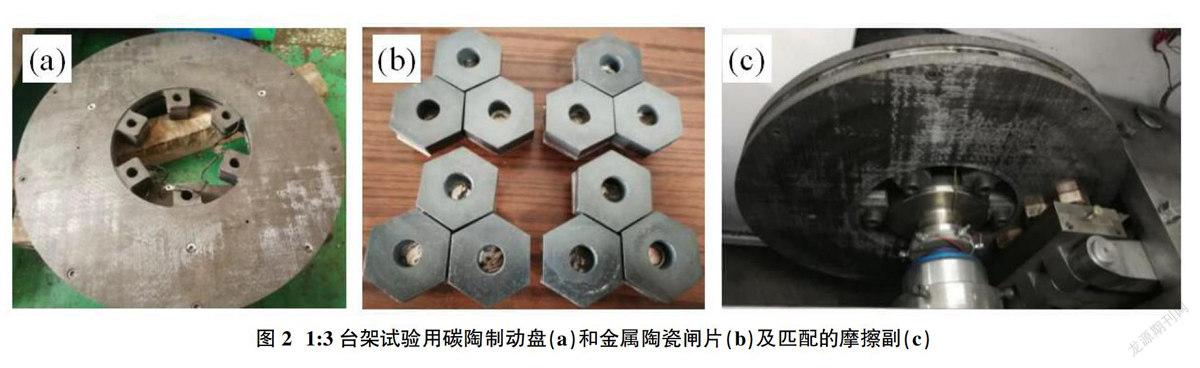

碳陶制動盤材料為針刺整體氈結構的炭纖維增強炭基、碳化硅基的碳陶(C/C-SiC)摩擦復合材料,采用CVI(化學氣相沉積)和RMI(反應熔體浸硅)方法生產,密度1.95-2.10g/cm3,由炭相、SiC相、殘余Si相組成,組織形貌見圖1(a)。制成的碳陶制動盤直徑500mm,見圖2(a)。金屬陶瓷閘片材料為銅增強陶瓷基摩擦復合材料,采用PM(粉末冶金)方法生產,密度4.90-5.10g/cm3,組織形貌見圖1(b)。制成的金屬陶瓷閘片見圖2(b),分左、右兩側,各側含6件金屬陶瓷閘片,通過彈簧夾扣和鋼托貼緊在鋼質背板上,與碳陶制動盤匹配成摩擦副,見圖2(c),制動時,兩側閘片壓緊制動盤實施摩擦制動。

在西安順通機電應用技術研究所TM-3型1:3臺架機上進行摩擦磨損試驗,有效摩擦半徑160mm,有效摩擦面積10284mm2,配置慣量170kg.m2。按《動車組閘片暫行技術條件》TJ/CL307-2019中的C6程序“燕尾Ⅰ-C型、非燕尾型粉末冶金閘片匹配軸裝制動盤制動動力試驗程序”進行。先是磨合試驗,達到規定貼合面積后再進行正式停車制動試驗,包括:干燥工況試驗、潮濕工況試驗、閘片狀態恢復試驗、靜摩擦試驗、連續制動(拖磨)試驗等。停車制動共127閘次。

2 ?試驗結果與討論

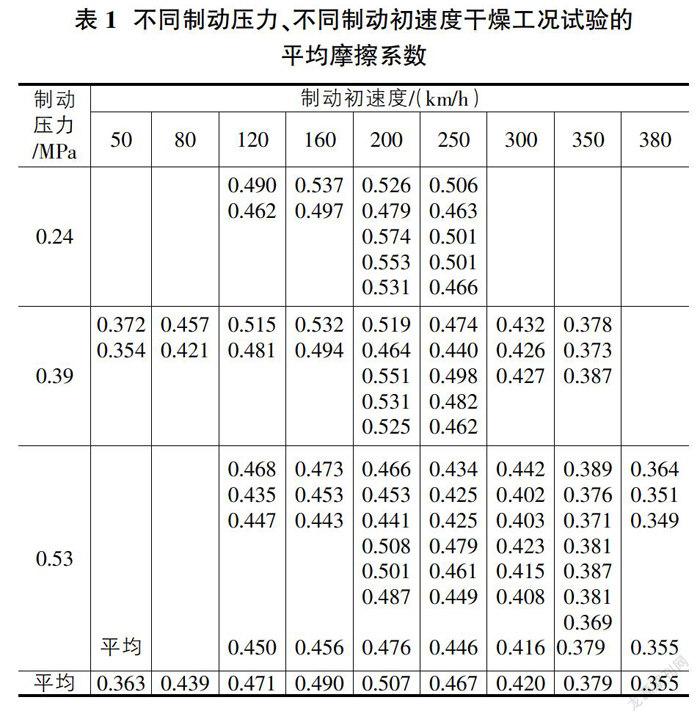

2.1 干燥工況試驗平均摩擦系數

表1為C6程序中的1-32閘次及88-127閘次的干燥工況試驗實測的平均摩擦系數。按表1得到圖3所示的平均摩擦系數隨制動初速度的變化曲線(圖3中藍線所標)。圖3中也標出了《動車組閘片暫行技術條件》中干燥工況下不同制動初速度平均摩擦系數公差要求的標準上限值(圖3中褐紅線所標)和標準下限值(圖3中綠黃線所標)。從圖3中可見,干燥工況下測得的平均摩擦系數隨制動初速度的提高先是增加趨勢,到200km/h時達到最大,為0.507。隨后,隨著制動初速度的繼續提高,平均摩擦系數轉向下降趨勢,到380km/h時,降到最低,為0.355。整個曲線符合標準所規定的變化規律,且變化拐點都在200km/h時處。在50-200km/h段,由于制動初速度小,摩擦副的接觸以表面微凸起的局部接觸、剪切為主,實際接觸面積較少,因而摩擦系數較低。隨著制動初速度增加,表面微凸起因剪切而變平整,實際接觸面積增加,摩擦系數因此提高,到200km/h時,達到最高。隨制動初速度提高,摩擦副表面接觸區逐步連成片,向完整的表面摩擦膜發展,摩擦膜開始起到降摩作用,隨著制動初速度達到更高,熱效應的疊加效應使降摩作用增強,摩擦系數進一步降低。

由圖3可知,160-250km/h制動初速度段的平均摩擦系數高于標準上限,超出公差要求,其余制動初速度段的平均摩擦系數基本符合公差要求。

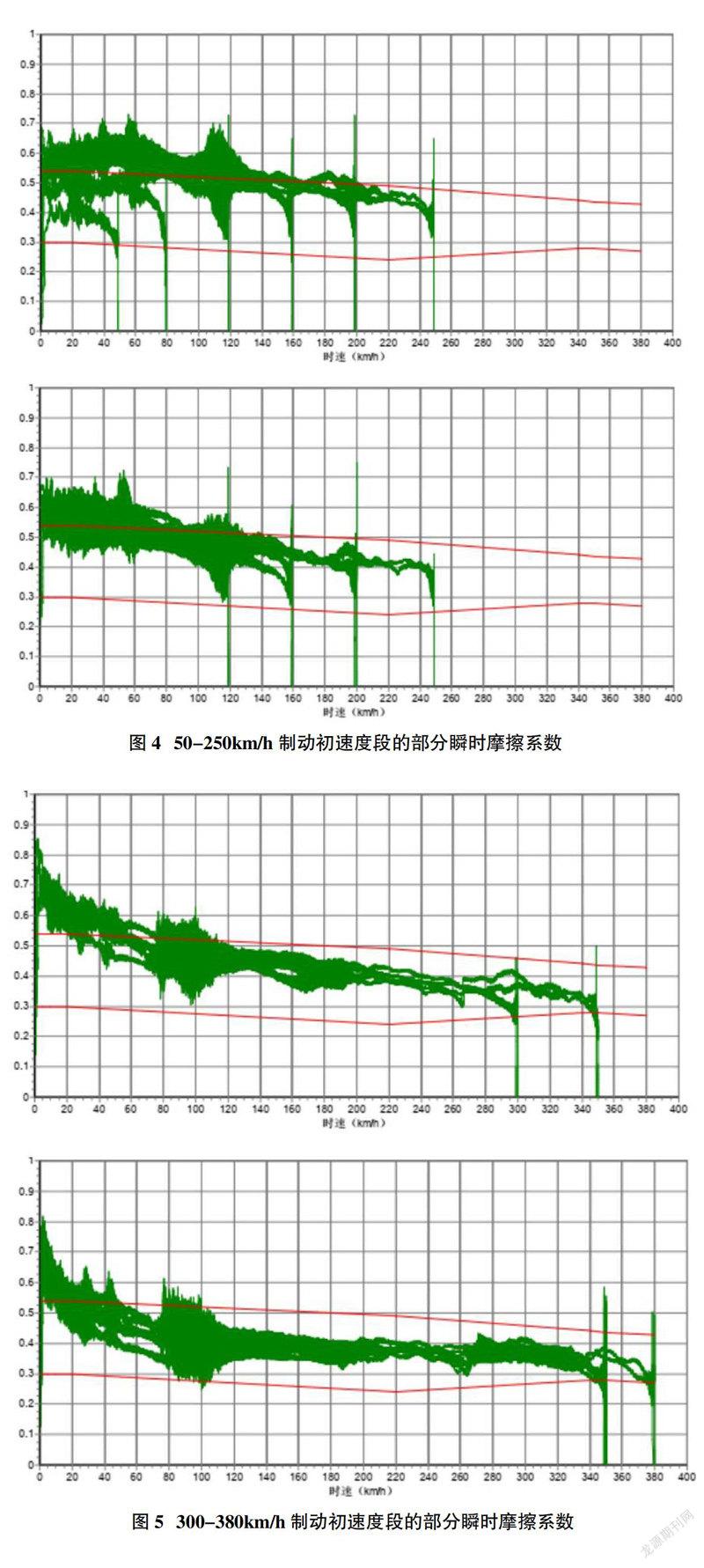

2.2 干燥工況試驗瞬時摩擦系數

從試驗結果看,與上面干燥工況平均摩擦系數相對應,160-250km/制動初速度段的部分瞬時摩擦系數超標準上限,50-120km/h和300-380km/h制動初速度段的大部分瞬時摩擦系數落在上、下限范圍內。見圖4、圖5。

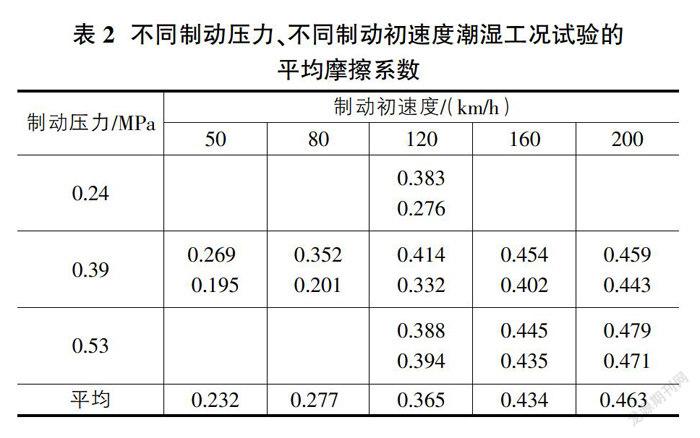

2.3 潮濕工況試驗平均摩擦系數

對應C6程序中的48-65閘次的潮濕工況的實測平均摩擦系數如表2所示。按《動車組閘片暫行技術條件》規定:“最大閘片壓力下平均摩擦系數宜不低于0.250”。從表2可知,50-80km/h制動初速度段的平均摩擦系數為0.195-0.352,偏低!120-200km/h制動初速度段的平均摩擦系數為0.276-0.479,都高于0.250。最大制動壓力0.53MPa下的平均摩擦系數為0.388-0.479,都高于0.250,符合“最大閘片壓力下平均摩擦系數宜不低于0.250”的規定。

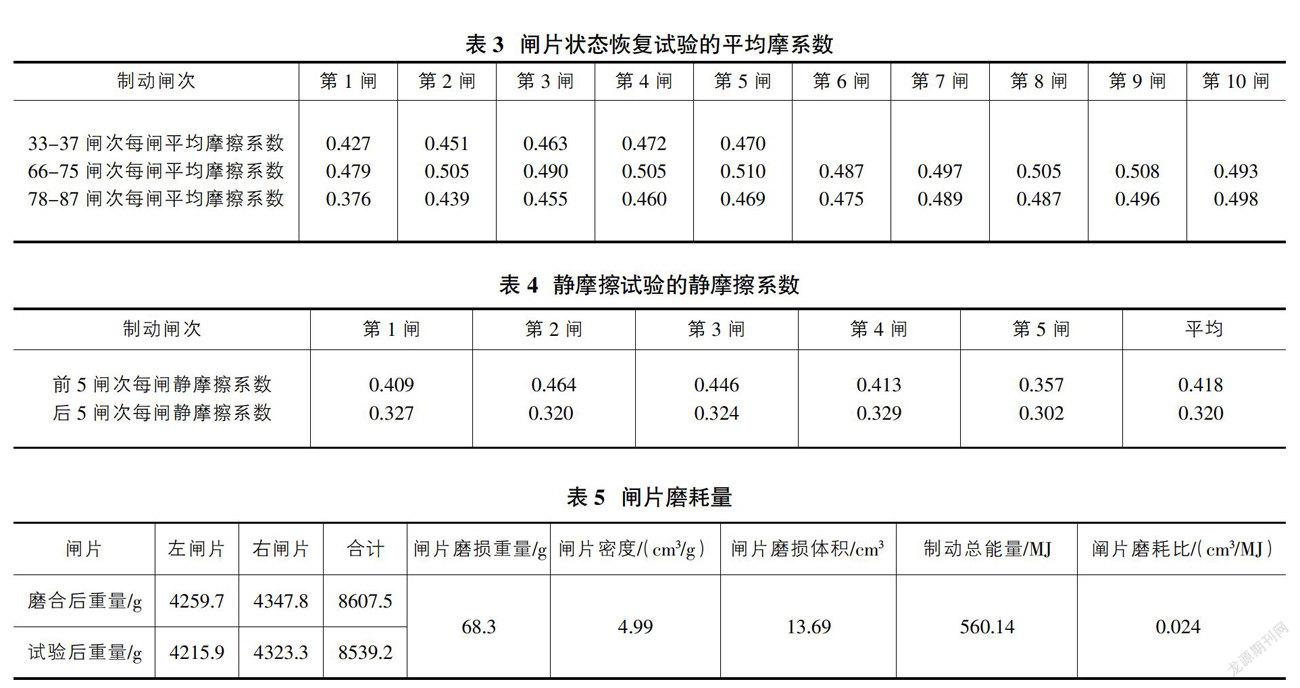

2.4 閘片狀態恢復試驗平均摩擦系數

對應C6程序中的33-37閘次、66-75閘次、78-87閘次的閘片狀態恢復試驗的的實測平均摩擦系數如表3所示。按《動車組閘片暫行技術條件》規定:“閘片狀態恢復試驗中,每次制動的平均摩擦系數測試結果與干燥工況下120km/h最大閘片壓力下平均摩擦系數的算述平均值相比,不應低于該值的80%”。從前面表1可知,干燥工況下120km/h最大閘片壓力0.53MPa下平均摩擦系數的算述平均值為0.450。即:按規定要求,每次制動的平均摩擦系數不應低于0.360。從表3可知,恢復試驗中,每次制動的平均摩擦系數在0.427-0.510,都高于0.360,符合規定要求。

2.5 靜摩擦系數

對應C6程序中的38-42閘次、43-47閘次的靜摩擦試驗的實測靜摩擦系數如表4所示。 按《動車組閘片暫行技術條件》規定:“靜摩擦系數不應低于0.350”。前5閘次的平均靜摩擦系數為0.418,高于0.350,符合規定要求。后5閘次的平均靜摩擦系數為0.320,稍微低于0.350,接近規定要求。

2.6 持續制動試驗的平均摩擦系數

對應C6程序中的76閘次持續制動(拖磨)試驗的平均摩擦系數為0.493,77閘次不經冷卻立即進行停車制動的平均摩擦系數為0.380。按《動車組閘片暫行技術條件》規定:“持續制動2分鐘后直至試驗結束,閘片瞬時摩擦系數最小值宜不小于0.250,最大值宜不大于0.500。且瞬時摩擦系數每分鐘的波動宜不超過0.050”。測得76閘次的最小摩擦系數為0.370,高于0.250,符合規定要求。測得76閘次的最大摩擦系數為0.686,超過了0.500,不符合規定要求。測得77閘次的最小摩擦系數為0.379,高于0.250,符合規定要求。測得77閘次的最大摩擦系數為0.540,接近0.500,基本符合規定要求。對“瞬時摩擦系數每分鐘的波動宜不超過0.050”規定的符合性,由于缺少試驗數據支撐而不能做出判斷。

2.7 磨耗量

按C6程序共127制動閘次試驗后的閘片磨耗量測試數據見表5。按《動車組閘片暫行技術條件》規定:“粉末冶金閘片磨耗量不應超過0.35cm3/MJ”。從表5可知,測得的閘片磨耗量為0.024cm3/MJ,約為0.35cm3/MJ的十分之一,符合規定要求。

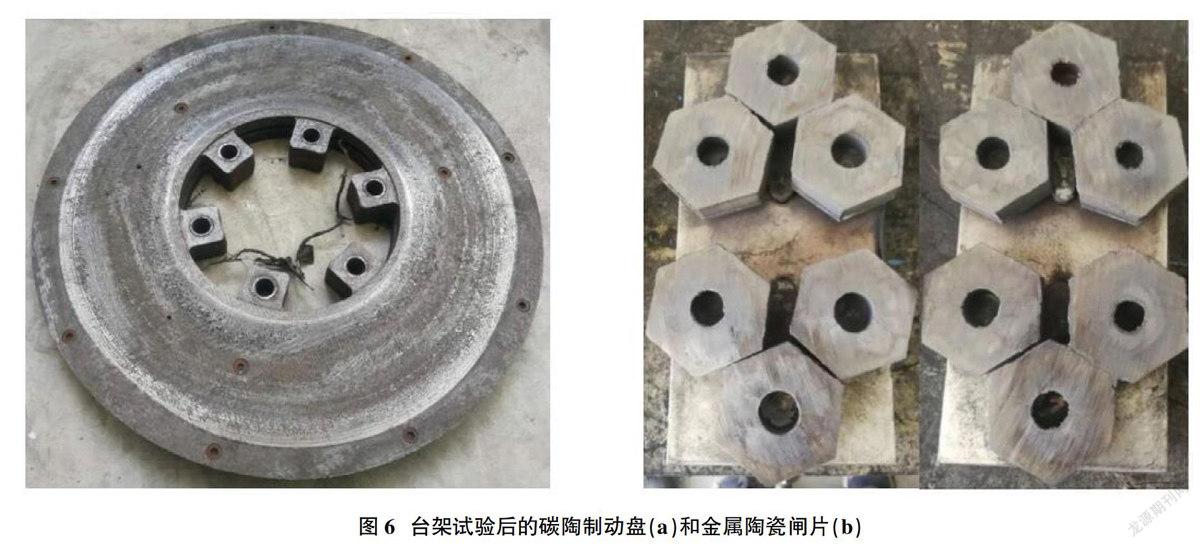

2.8 試驗現象

按《動車組閘片暫行技術條件》規定:“閘片在試驗期間不應出現燒痕、隆起、變形、摩擦材料熔化,金屬鑲嵌、掉塊、持續嘯叫及其它缺陷,制動盤摩擦面不應出現非正常磨耗。試驗期間及結束后,閘片不應因變形而影響正常拆裝”。圖6(a)、圖6(b)分別為試驗后的碳陶制動盤和金屬陶瓷閘片,盤和閘片的表現狀態及制動狀態基本符合規定要求。碳陶盤摩擦面只產生了輕微偏磨,摩擦面上有閘片的轉移膜形成。閘片摩擦面產生了輕微熔化和輕微裂紋。

3 ?結論

采用新型金屬陶瓷摩擦材料制成的金屬陶瓷閘片配對碳陶制動盤的摩擦副,按《動車組閘片暫行技術條件》TJ/CL307-2019中的C6程序經1:3臺架摩擦磨損試驗表明,摩擦副具備了基本的摩擦學適配性、制動穩定性和抗磨性,特別是與碳陶制動盤配對的金屬陶瓷閘片表現出優異的耐磨性。但摩擦系數與現用標準還有差距,后續通過優化調整將摩擦系數控制到所需要的范圍。

參考文獻:

[1]肖鵬,熊翔,李專.碳陶摩擦材料制備、性能與應用[M].北京:科學出版社,2016:61-84.

[2]陳飛雄,顏君毅,劉毅,王鐵軍.不同摩擦副在MM3000型試驗機和TM-3型臺架機上的對比試驗研究[J].內燃機與配件,2020(08):91-95.

[3]TJ/CL307-2019,動車組閘片暫行技術條件[S].中國鐵路總公司,2019.