H公司零部件車間精益化生產研究

龐亮 孫少偉

摘要:以H公司零部件車間TYZ002型壓縮機支架產線為研究對象,應用秒表測時法測量產線各操作單元標準工時并進行產線平衡研究,同時結合學習曲線的應用,lingo程序求解的應用,找出生產過程中的瓶頸工序,從而為生產過程中的不合理現象提出改進意見,并應用FlexSim軟件對改善效果進行仿真模擬。通過對改善前后數據對比發現,產線平衡率和產能均得到較大提高。

Abstract: TYZ002 type compressor bracket parts in H company workshop production line as the research object, using a stopwatch chronometry measurement standard working hours in each operating unit of production line and production line balance, and combining with the application of the learning curve, lingo to solve the application of program, find out the bottleneck in the process of production process, thus to put forward the improvement for the unreasonable phenomena in the process of production, application and FlexSim software to improve the effect of simulation. Through the comparison of the data before and after the improvement, it is found that the balance rate and capacity of the production line are greatly improved.

關鍵詞:產線平衡;學習曲線;lingo程序;仿真模擬

Key words: production line balancing;learning curves;lingo program;simulation

中圖分類號:F406.2 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1674-957X(2021)07-0180-04

0 ?引言

制造企業生產線是為企業創造效益的直接場所,也是各種問題萌芽產生的場所。因此,想要解決生產過程中的瓶頸問題,提高生產效率就必須對生產線進行改善研究,通過對各項生產任務進行合理的組合優化,使產線各工位工作負荷均衡,以減少人力及時間浪費,最大限度的降低成本,這對提高企業核心競爭力有著十分重要的意義。在對生產線進行優化研究時,可以綜合運用產線平衡率分析、價值流圖、學習曲線等理論及方法,消除生產過程中的不增值作業,從根本上降低產品成本,增強產品競爭力。

為在激烈的市場競爭中脫穎而出,H公司零部件車間針對TYZ002型壓縮機支架生產線進行產線平衡研究,應用學習曲線及lingo軟件對產線進行改善分析,最后使用FlexSim軟件對改善前后進行仿真模擬,總結對比改善效果,從而降低生產成本,提高產能,增強企業核心競爭力。

1 ?產線現狀分析

1.1 工藝程序圖

壓縮機支架類產品主要有下料、去毛刺、檢驗三個工序,其工藝程序圖如圖1所示。

1.2 各工序標準工時統計

通過對TYZ002型壓縮機支架各工序進行秒表測時,每道工序測定15組數據,剔除異常值后計算匯總得各工序標準時間表如表1所示,各工序時間比較柱形圖如圖2所示。

1.3 產線平衡率計算

設ST總為該產線所有工序時間總和,K為現有工位數,CT為瓶頸工序時間,則產線平衡率為:

(1)

其中該產線ST總=290.16,工位數K=6,瓶頸工序為去毛刺,CT=88.09,因此計算得該產線平衡率為:

設K為工位數,用i=1,2,…,K對各工位依次編號,Ti表示第i工位工時,SI為產線平滑指數,則:

(2)

其中K=6,CT=88.09,計算得SI=45.47s。

車間每天運作時間為11h,因此產線日產能為:日產能=(11*3600)/88.09=450(件),而壓鑄機滿負荷工作所得產能為618件,因此產線現有平衡率有很大改進空間。

2 ?改善方案

2.1 更換熟練工人

TYZ002型壓縮機支架生產線上的去毛刺工序為人工操作,工人熟練程度會對工作效率產生很大影響,而由于產線位置變動,目前該產線去毛刺工序操作人員為原下料工序員工,從而導致員工操作不熟練,效率低下造成瓶頸工序。

學習曲線也叫熟練曲線,是在大批量生產過程中,表示單位產品生產時間與連續累計產量之間關系。由于去毛刺階段的加工過程以人的操作為基礎,隨著操作次數的增加,工人操作熟練度會越來越高,加工時間就會不斷減少,達到一定程度后基本趨于穩定狀態,因此符合學習曲線規律。

假設單位產品完成時間以某種速度遞減,令C為公式遞減率或學習率,K為生產第一件產品時的工時,X為累計生產的產品數量,Y為生產第X件產品時的工時,則:

(3)

其中a為學習系數。

(4)

在對TYZ002型壓縮機支架去毛刺進行時間測定時發現,工人生產第225件產品時耗時46s,生產第790件產品時耗時約39s,求得該產品學習系數:a=0.131,則學習率C=91%。可以認為去毛刺工序學習率約為91%。

目前TYZ002型壓縮機支架去毛刺工序平均工時為88.09s,假設生產第一件的時間為88.09s,學習率為91%,則生產第400件時單件工時為:

由以上數據可以看出,隨著產量累計工人效率明顯提高,因此有必要更換熟練工人完成該工序。同時通過與公司工藝部門確定,TYZ002型壓縮機支架去毛刺與TYZ001型壓縮機支架去毛刺工序大體相似,可以使用TYZ001型壓縮機支架去毛刺工序的時間數據(TYZ001型壓縮機支架去毛刺是由長期完成去毛刺工作的熟練工人操作)。因此根據測量所得數據,TYZ001型壓縮機支架去毛刺需53.58s,且只需一名工人。假設TYZ002型壓縮機支架毛刺可達到53.58s每人,則各工序時間如圖3所示。

此時產線人數可減少一人,產線平衡率LB=68.16%,提高13.26%。綜上所述,通過學習曲線的應用分析及與工藝相似產品TYZ001型壓縮機支架類比,該產線可通過更換熟練工人消除瓶頸工序。

2.2 合并工序

對產線進行假設:

①在生產線上生產的是同一產品且生產工藝確定。

②生產線上不存在多個工位同時工作的情況。

③各工序間除了前后順序約束,沒有其他約束條件。

④第一道工序不存在等待現象。

經過更換熟練工人,瓶頸工序時間變為62s,加工總時間為255.65s,則理論工位數=255.65/62=4.12,取整得該產線最小工位數為5個,而原工位數6個,因此改進后的工位數S應滿足5<

①生產線上的每個作業元素必須分配到對應工位上,其數學表達式為:

(5)

②生產線中i為k的緊前作業,要使各項作業必須按照任務1到17的順序依次安排,則當任務k被安排在第S工位,那么任務i一定是在任務k之前進行作業,那么任務i只能分配到第1到K之間工位上工作,而不能被分配到其他工位上,其數學表達式為:

(6)

③重排后的工位總時間不能超過原瓶頸工序時間。

(7)

④產線平滑指數的大小可以反映產線平衡程度,平滑指數SI越小,表示產線平衡率越高,因此產線平滑指數(SI)的最小化是解決產線平衡問題的有效突破口。綜上所述,針對該問題建立的產線平衡整數規劃模型如下:

(8)

(9)

模型中出現的符號:

CT:瓶頸工序時間,由于該產線瓶頸工序為壓鑄機壓鑄時間,已不能繼續分解,因此該產線瓶頸工序時間是確定的及CT=62;

Mj:第j工位的標準工時,j=1,2,3…S;

TASK={1,2,3…17}表示作業元素集合;

PRED{(i,j)|作業元素 i是作業元素j的緊前工序};

STATION={1,2,3…S}表示工位集合。

使用Lingo軟件編寫程序進行求解,定義各作業元素之間的有限關系以集合PRED={(1,2)(2,3)(3,4)…(16,17)}表示,程序如圖4所示。

經過計算,當S=6時,平滑指數SI=23.321,當S=5時,SI=12.7247。因為平滑指數越小表示產線越平衡,因此當S=5時為最優方案,根據lingo求解結果,非零變量值及各工位時間如圖5所示,重組后各工位布置及標準工時如表2所示,各工位時間比較柱形圖如圖6所示。

此時產線平衡率LB=(M(1)+ M(2) + M(3) + M(4) + M(5))/(5*62)=82.47%,與工序合并之前相比平衡率提高了14.31%,減少一個工位,減少一名工人。

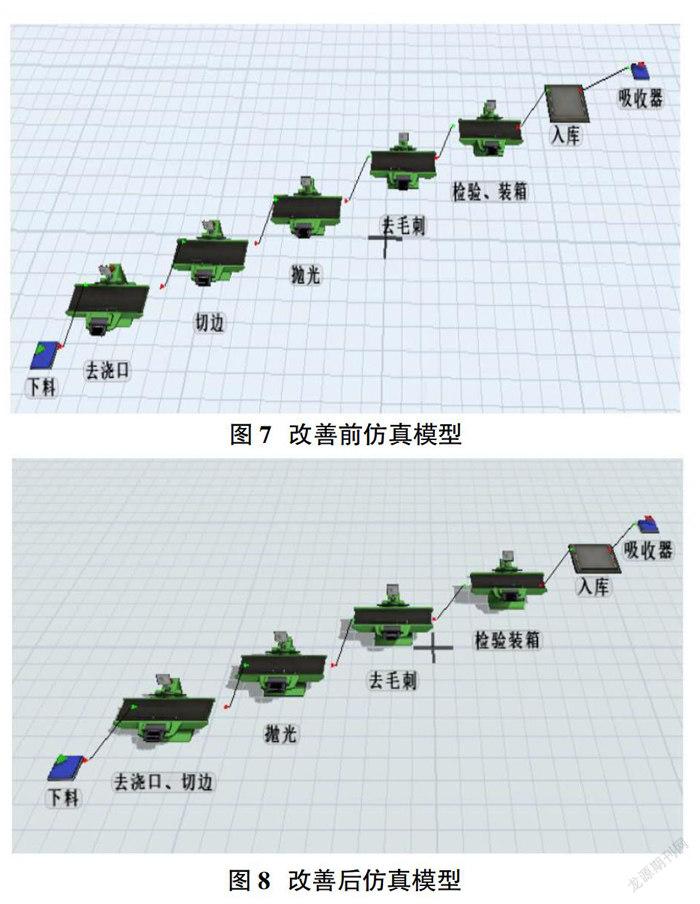

3 ?改善效果分析

針對生產現場使用FlexSim軟件對改善前后產線情況進行模擬,所要建立的產線仿真模型實體主要包括一個發生器、若干處理器、兩個暫存區和一個吸收器。合TYZ002型壓縮機支架生產工藝過程,使用FlexSim軟件建立改善前的仿真模型如圖7所示,改善后的仿真模型如圖8所示。

仿真模型參數設置如下:

發生器:下料節拍為62s,因此將其到達方式設置為到達時間間隔,間隔時間設置為62s;

處理器:按照各處理器所對應的工位,將改善前后各工位的時間數據設置為處理器的加工時間,不設置操作員;

暫存區:TYZ002型壓縮機每箱共有90個產品,因此將暫存區最大容量設置為90,并勾選成批操作復選框,目標批量設置為90。

為保證產能,壓鑄機每天開機時間為639min,因此將仿真模型運行時間設置為639min,即38340s,運行仿真模型結束后,根據輸出的改善前后狀態報告生成改善前后各工位空閑率、加工率和阻塞率的對比柱形圖如圖9、圖10所示。

由圖9、圖10可以明顯看出,通過兩次改善后,產線阻塞率變為0,較改善前產線流通更加順暢,各工位加工率均有所提升,各工位空閑率更加平衡,有利于平衡各工位工人的工作負荷。經過匯總比較可以看出,通過兩次改善,共可減少一個工位,兩名工人,使產線平衡率提高22.5%,平滑指數下降27.69,每班產能提升181件,如表3所示。

4 ?總結

本文以H公司零部件生產車間為研究對象,應用工業工程方法,針對典型產品TYZ002型壓縮機支架進行改善研究。通過研究分析,主要結論如下:

①針對TYZ002型壓縮機支架進行了產線平衡研究,發現其中的瓶頸工序位于去毛刺階段,結合企業生產實際,應用學習曲線研究發現可通過更換熟練工人消除該瓶頸工序,使產線平衡提高了13.26%,并減少一位操作工人;通過對生產現場進行數學建模,利用lingo軟件規劃求解,對各工位作業要素進行組合優化,使產線平衡再次提高14.31%,并減少一個工位,減少一名工人。最終達到使產線平衡提高27.57%,減少一個工位,減少兩名工人的效果,提高了生產效率,降低生產成本。

②使用FlexSim仿真軟件對改善前后的生產情況進行仿真模擬,發現改善前每班產能只能達到437件,改善后產能可達到618件,確保了改善方案的可實施性及改善效果的可靠性。

③對TYZ002型壓縮機支架產線平衡的改善研究,具體研究方案的設計是針對公司的實際生產情況,但研究方法可為其他制造公司生產線平衡優化研究提供參考。

參考文獻:

[1]易樹平,郭伏.基礎工業工程[M].機械工業出版社,2007.

[2]張瀟予,馬彤兵,高健,李宏赫,楊健.基于IE的汽車混流生產線平衡與精益管理改善研究[J].經濟師,2020(08):229-230.

[3]王江波,楊昆,任明杰.基于IE和FlexSim的轉杯軸承生產線平衡改善研究[J].機械工程與自動化,2020(03):33-35.

[4]李朝壘.H公司J產品插件生產線平衡改善研究[D].中北大學,2020.

[5]朱錢鋒,徐超毅.D企業生產線的平衡分析與改善[J].遼寧工業大學學報(社會科學版),2020,22(01):43-45.

[6]石曉萍.基于精益生產的生產線改善研究[D].廣州:華南理工大學,2015.