間冷循環燃氣輪機集成仿真及優化匹配方法

李鐵磊, 劉瑞, 王志濤, 周少偉, 張君鑫, 高楚銘

(1.哈爾濱工程大學 動力與能源工程學院,黑龍江 哈爾濱 150001; 2.哈爾濱工程大學 工程訓練中心,黑龍江 哈爾濱 150001; 3.中國艦船研究設計中心, 湖北 武漢 430064)

采用間冷循環是提高燃氣輪機輸出功率的有效途徑。間冷器及間冷系統與燃機的匹配對裝置的運行效率有很大影響,由于高壓壓氣機進口溫度的降低,使得高壓壓氣機的工作點發生變化,因此燃氣輪機各個系統部件的匹配度需要再調節。為了把間冷循環的優勢發揮到最大,需要對各部件的設計點參數進行優化;針對不同結構的間冷系統,也需要對燃氣輪機和間冷系統之間進行優化匹配。

聞雪友等[1]對簡單循環燃氣輪機的間冷化改造進行了研究,分析了不同循環參數下間冷燃氣輪機的性能,并以MGT-33簡單循環船用燃氣輪機為例,在保證燃氣發生器通流部分和結構保持不變的前提下,對其進行間冷循環改造,功率增加約34%,效率提高約4.1%。周亞峰等[2]利用溫-熵圖分析了間冷循環燃氣輪機的熱力學特征,重點對間冷燃氣輪機的壓比分配原則進行研究,結果表明當低壓壓比/高壓壓比為0.3左右時,間冷循環燃氣輪機綜合性能最佳。此外,文獻[3-8]對間冷及間冷回熱循環的參數優化做了大量的研究。在間冷器結構優化方面,文獻[9-11]做了很多研究,優化后的間冷器結構更緊湊,綜合性能更優。

研究人員對間冷循環燃氣輪機性能及循環參數對性能的影響做了一定的研究,換熱器的結構和性能優化也有較多研究,但針對間冷系統與燃氣輪機的匹配方法鮮有研究。本文建立基于Matlab/Simulink和AMESim建立間冷循環燃氣輪機集成仿真模型,對燃氣輪機和間冷系統進行優化匹配,并對不同工況下間冷系統三通閥的調節規律進行優化。

1 間冷循環燃氣輪機集成仿真方法

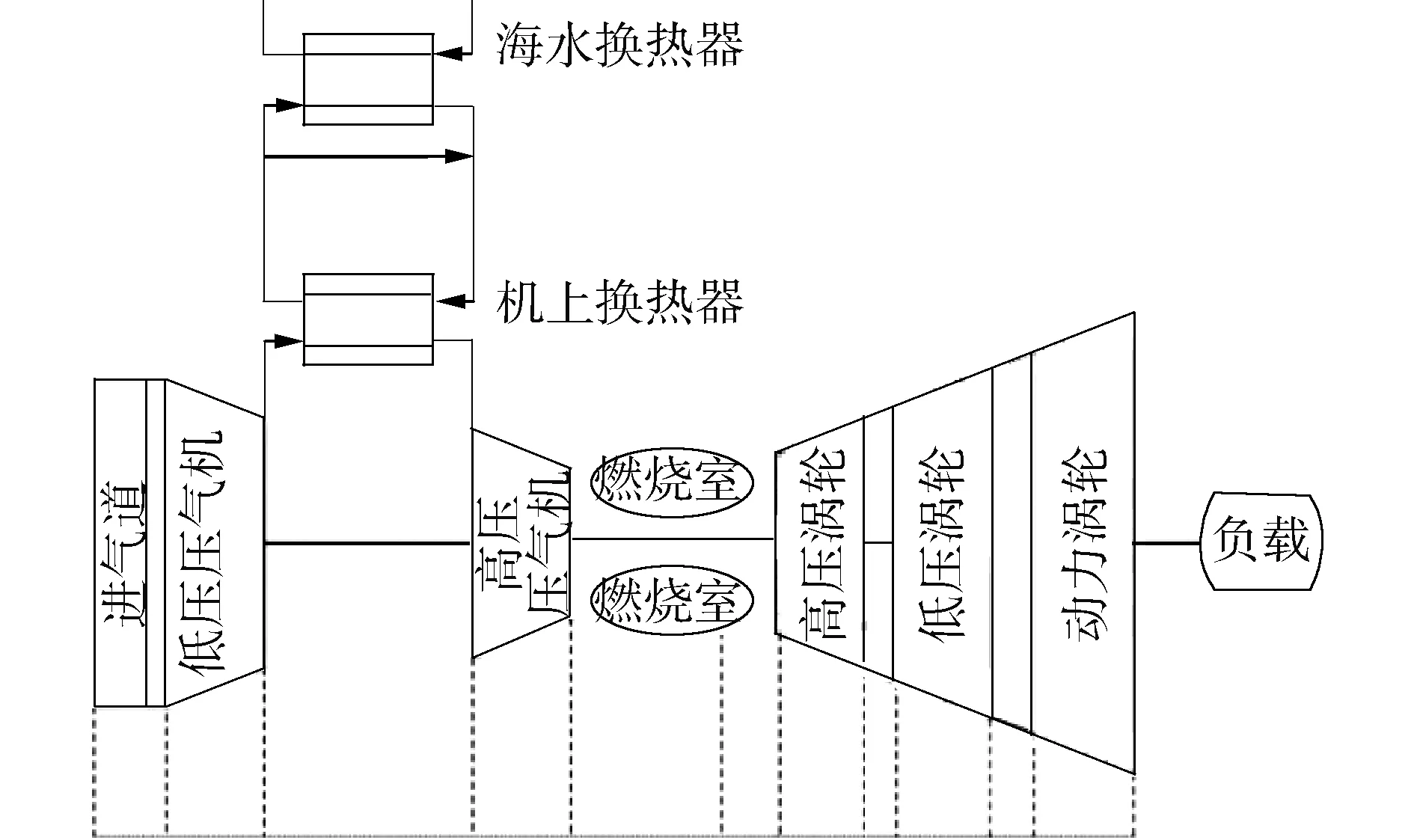

典型的船用燃機間冷循環結構簡圖如圖1所示。

圖1 間冷循環燃氣輪機結構Fig.1 Intercooled gas turbine structure diagram

1.1 間冷循環燃氣輪機仿真模型

本文基于容積慣性法[12-13]建立燃氣輪機仿真模型,包括壓氣機模塊、渦輪模塊、燃燒室模塊、轉子模塊和容積模塊。

1)壓氣機/渦輪模塊。

在仿真建模中,將壓氣機劃分為特性模塊和熱力計算模塊。特性模塊折合流量Gcor與效率η分別為:

Gcor=f(π,ncor)

(1)

η=(Gcor,ncor)

(2)

式中:ncor為折合轉速;π為壓比。

熱力計算模塊采用變比熱計算方法。渦輪模塊建模原理與壓氣機相同,不再復述。

2)燃燒室模塊。

將燃燒室模塊簡化為一個容積,考慮其內部能量的變化,根據質量守恒和能量守恒建立模型:

(3)

(4)

式中:PBout為燃燒室出口壓力;TBout為燃燒室出口溫度;V為燃燒室容積;GBin、Gf、GBout分別為燃燒室進口流量、燃油流量、出口流量;hBin為燃燒室進口焓值;hBout為燃燒室出口焓值;Rg為氣體常數;Cp為燃氣的比熱。

3)轉子模塊。

在動態過程中,作用在轉子上的力矩不平衡導致轉子加速或減速,根據動量矩定律建立轉子模塊的數學模型:

(5)

式中:n為轉子的轉速;NT、NC分別為渦輪和壓氣機的功率;J為軸的轉動慣量。

4)容積模塊。

將燃機各部件之間視為一個容積,忽略容積內溫度的變化,用集總參數P表示容積內氣體的平均壓力,根據質量守恒建立容積模塊的數學模型:

(6)

式中:Gin、Gout分別為容積進口與出口工質流量;Tout為容積出口工質溫度。

本文根據上述數學模型,基于Matlab/Simulink建立燃氣輪機仿真模型。

1.2 間冷系統仿真模型

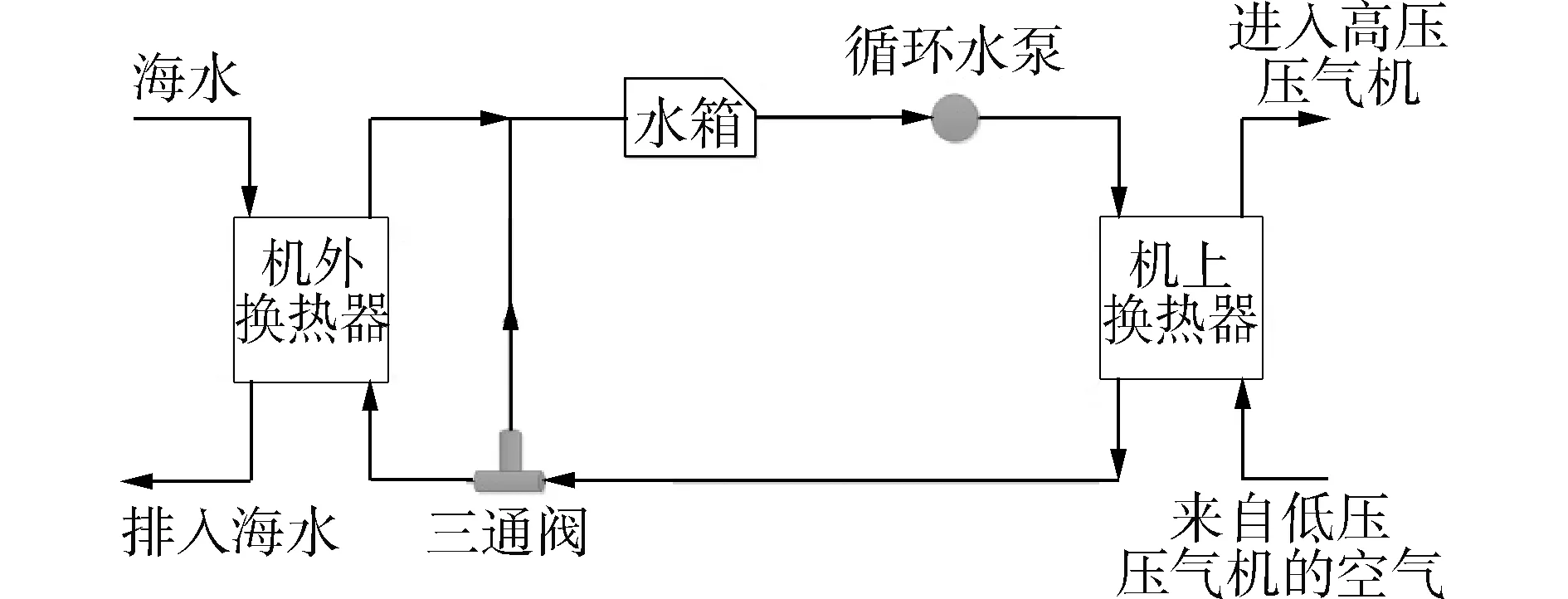

船用間冷循環燃氣輪機的間冷系統通常采用一臺機上氣-液換熱器和一臺機外液-液換熱器組成的“液體耦合式換熱器”[14],即通過內回路中的淡水冷卻來自低壓壓氣機的高溫空氣,再通過海水冷卻內回路中的淡水。間冷系統結構簡圖如圖2所示。

圖2 間冷系統結構Fig.2 Intercooling system structure diagram

機上換熱器采用板翅式換熱器,機外換熱器采用板式換熱器。間冷系統工作時,內回路中的循環水泵將水箱內的水抽出,冷卻水流經機上換熱器,冷卻來自低壓壓氣機的空氣;此后,溫度上升的冷卻水流經機外換熱器,通過海水將其冷卻。當燃氣輪機工作在不同工況時,可調節三通閥的開度,以控制進入機外換熱器的流量,達到最優的間冷效果。

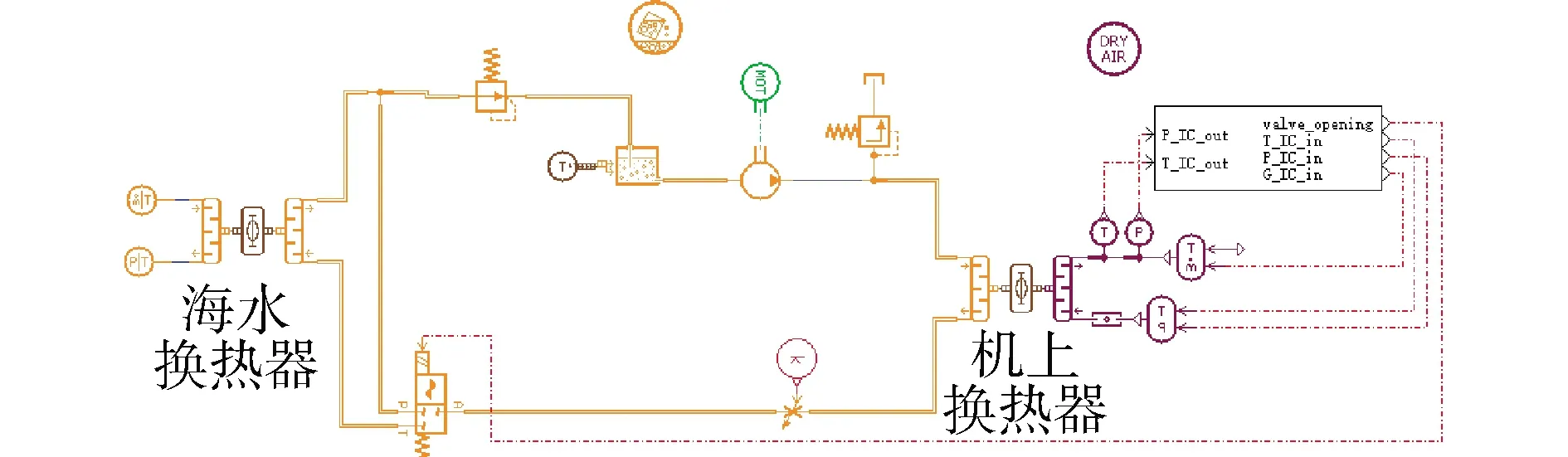

基于AMESim建立的間冷系統仿真模型如圖3所示。

圖3 基于AMESim的間冷系統仿真模型Fig.3 Simulation model of intercooling system based on AMESim

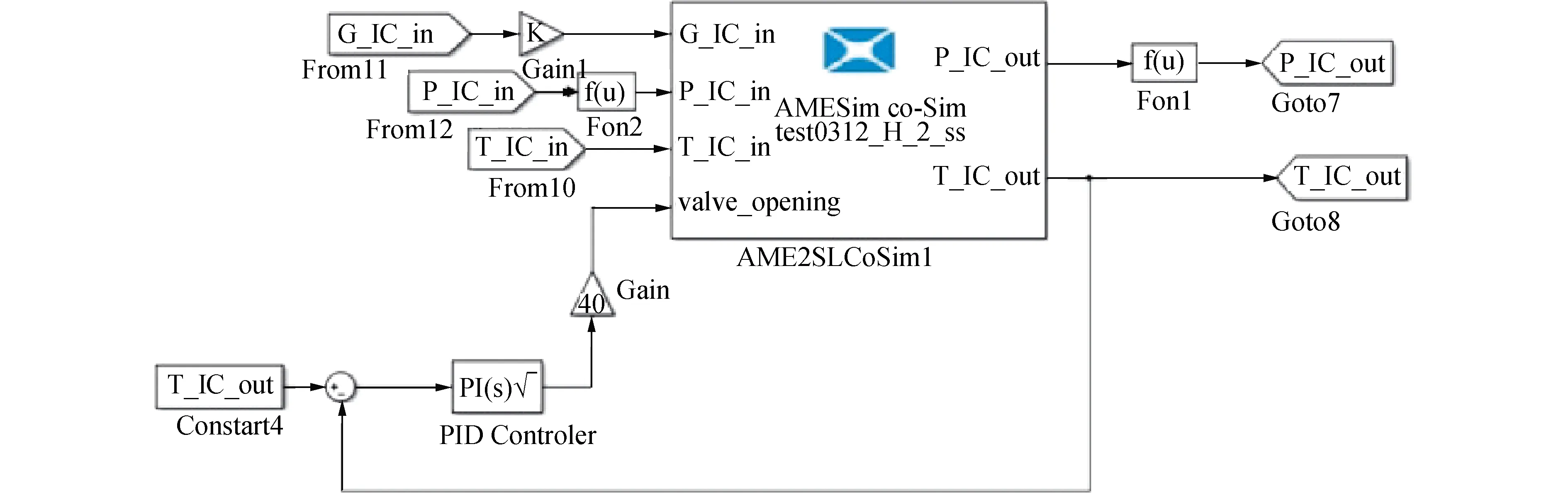

1.3 Simulink/AMESim接口模塊

為實現Matlab/Simulink中燃氣輪機模型與AMESim中間冷系統模型的聯合仿真,建立接口模塊如圖4所示。Matlab/Simulink中燃氣輪機模型輸出低壓壓氣機出口流量G_IC_in、出口壓力P_IC_in、出口溫度T_IC_in、閥門開度valve_opening 4個變量,通過接口模塊將數據傳入AMESim模型中作為邊界條件,AMESim將計算后的機上間冷器出口壓力P_IC_out、出口溫度T_IC_out 2個變量傳回Matlab/Simulink中,作為高壓壓氣機的邊界條件。

圖4 Simulink/AMESim接口模塊Fig.4 Simulink/AMESim interface module

2 燃氣輪機與間冷系統優化匹配

間冷燃氣輪機運行時,低壓壓氣機出口空氣進入間冷器,經淡水冷卻至某一溫度后再進入高壓壓氣機繼續壓縮。空氣流經間冷器產生的溫降對整機性能有很大影響,針對燃氣輪機的不同工況,需要調節間冷系統使其和燃氣輪機匹配,發揮出間冷燃氣輪機的最優性能。

在燃氣輪機性能參數和間冷系統結構已經確定的情況下,可優化的參數只有海水流量、淡水流量和三通閥開度。考慮到燃氣輪機實際運行時的穩定性及可靠性問題,本文的優化策略為:1)在設計點工況,優化海水流量與淡水流量,獲得最優的燃機設計點性能;2)在非設計點工況,海水流量與淡水流量不再變化,三通閥開度為唯一變量,通過閥門開度調節淡水在主路與支路的分配比例,間接控制高壓壓氣機進口溫度,獲得所需的整機性能。

2.1 燃氣輪機與間冷系統設計點性能匹配

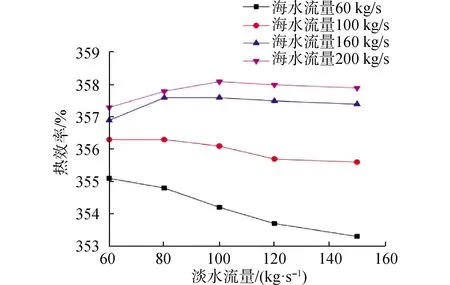

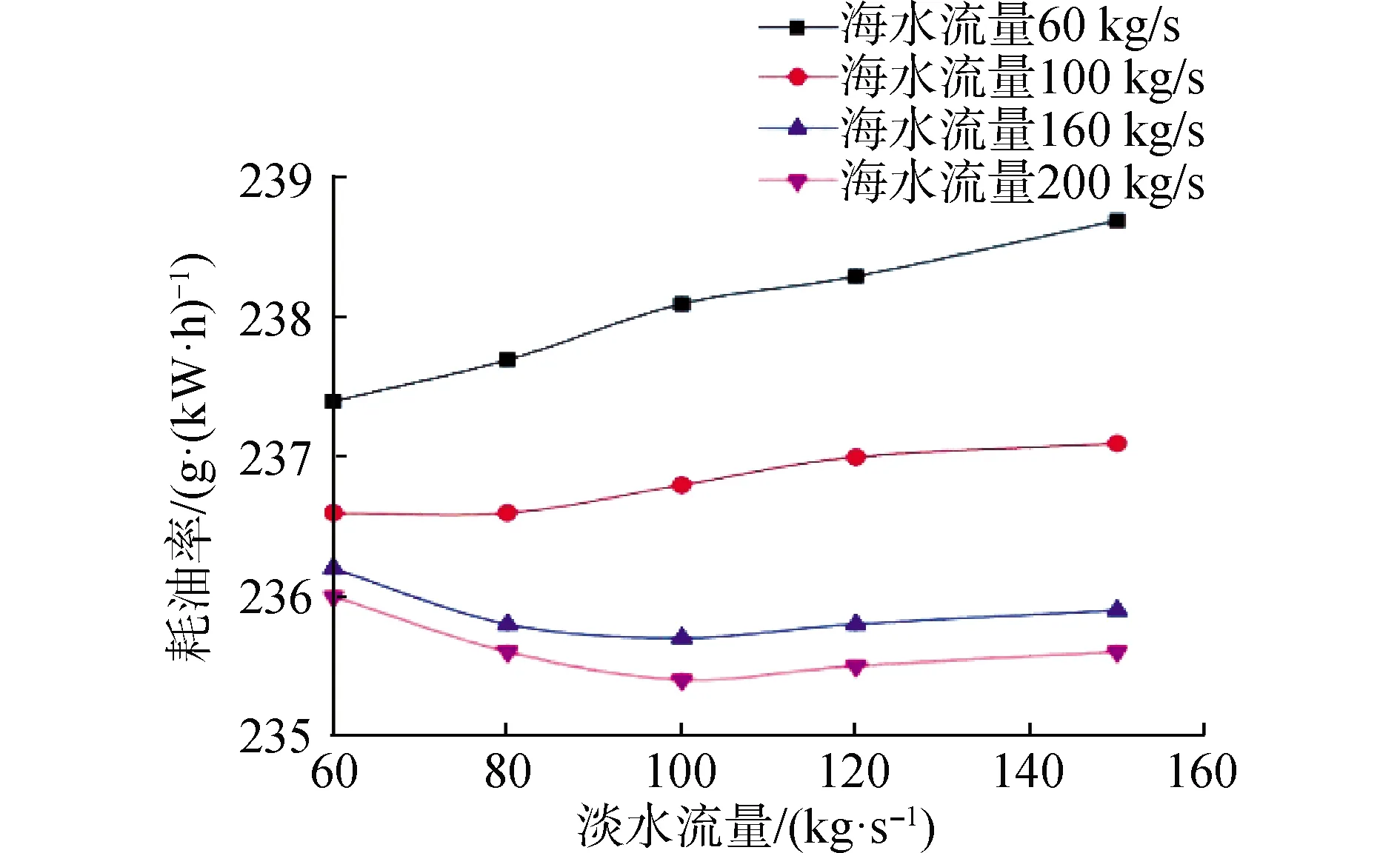

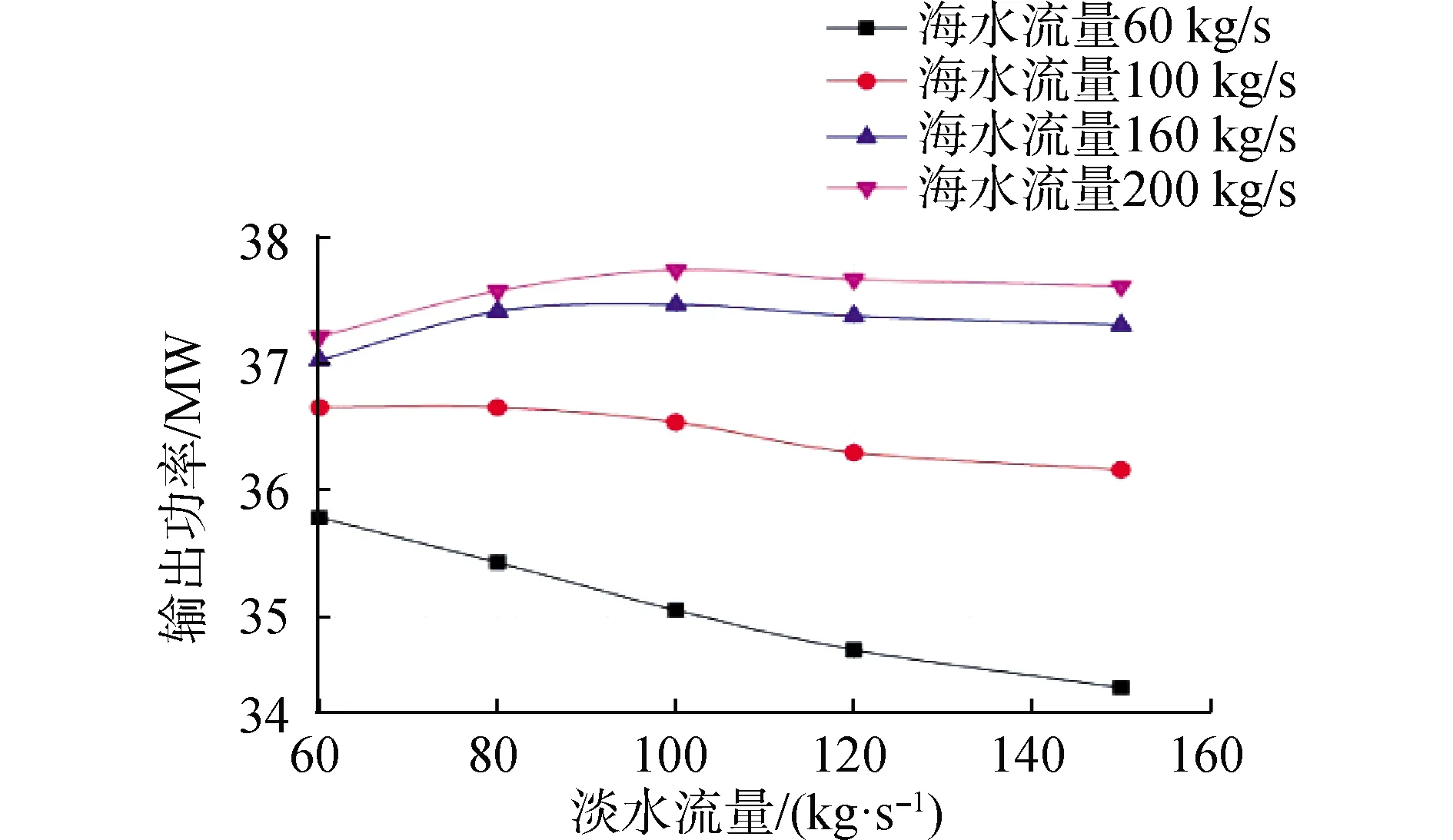

本文采用“液體耦合式換熱器”,通過內循環的淡水將機上換熱器和機外換熱器耦合起來,海水和淡水的換熱能力是相互影響的。不同海水流量的影響如圖5~7所示。

圖5 不同海水流量對熱效率的影響Fig.5 Effect of different circulating seawater mass flow on thermal efficiency

對不同海水流量的影響分析如下:

1)不考慮淡水流量的影響時,以淡水流量為150 kg/s為例,海水流量從60 kg/s增加至200 kg/s,熱效率提高約1.3%,耗油率降低約1.3%,輸出功率提高約9.2%;但隨著海水流量的提高,各參數的提升幅度越來越小,說明海水流量對燃機性能的影響有極值;

2)不考慮海水流量的影響時,以海水流量為200 kg/s為例,隨著淡水流量的增加,熱效率/耗油率/輸出功率的變化呈拋物線趨勢,說明淡水流量過大時,海水對淡水的冷卻能力不足,反而導致整機性能下降;

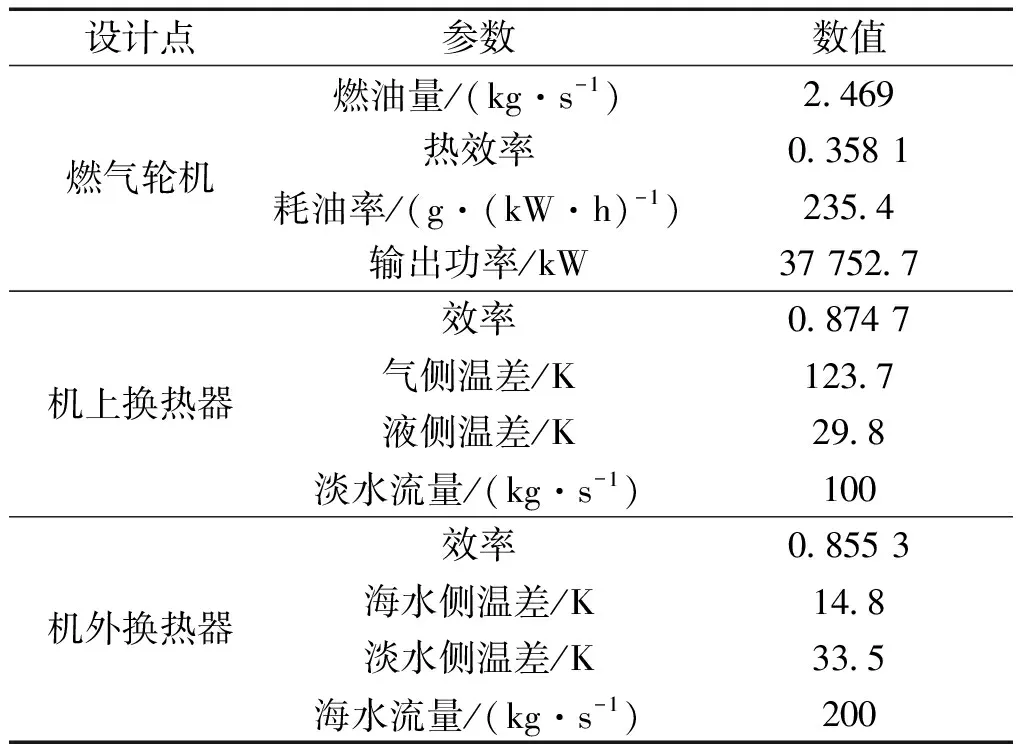

3)綜合二者,海水流量的增加使燃機性能提高,海水流量越大,燃機性能的提升幅度越小,考慮到體積和重量等因素,海水流量不能無限增加,應取一合適值;結合當前海水流量的換熱能力,如果淡水流量太大,會導致海水對其冷卻不足,降低機上換熱器的效率,故針對本文所述的間冷循環燃氣輪機,海水流量選擇200 kg/s,淡水流量選擇100 kg/s。匹配后的間冷循環燃氣輪機性能參數如表1所示。

圖6 不同海水流量對耗油率的影響Fig.6 Effect of different circulating seawater mass flow on fuel consumption

圖7 不同海水流量對輸出功率的影響Fig.7 Effect of different circulating seawater mass flow on power

表1 燃氣輪機與間冷系統匹配后的設計點性能

2.2 間冷系統三通閥調節規律

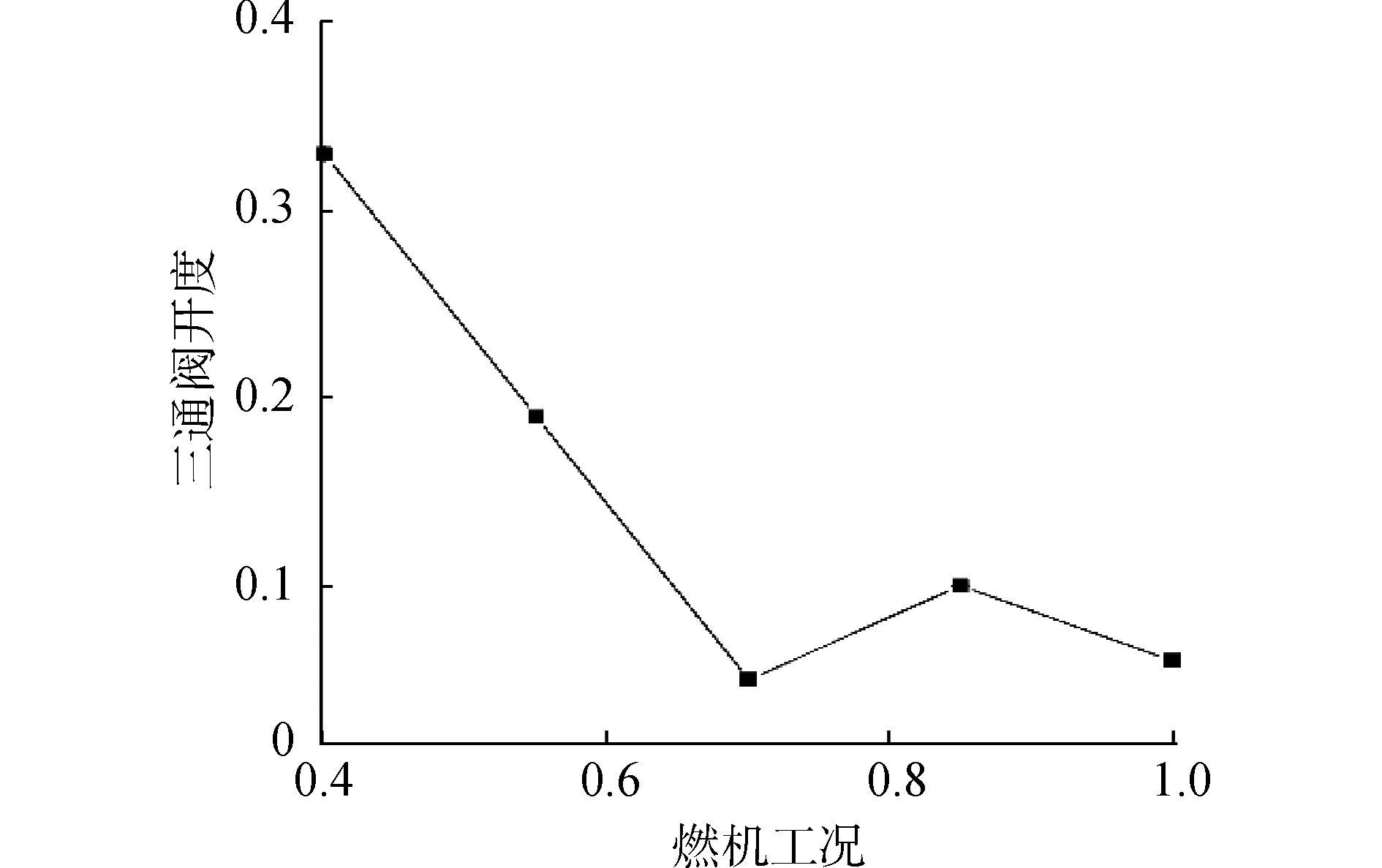

間冷燃氣輪機運行在不同工況時,間冷器進口的溫度與流量不同,可通過調節三通閥開度來調節主路與支路的流量分配,間接的控制間冷器出口的溫度。本文建立溫度控制模塊,在間冷器出口不發生冷凝的情況下,工況1.0、0.85、0.7、0.55及0.4分別對應溫度為330、328、323、323、323 K。

在該溫度控制規律下,得到三通閥的調節規律如圖8所示。可以看出,在0.7工況以上,閥門開度變化很小,考慮到實際機組的可靠性問題,在0.7工況以上可以保持閥門開度0.05不變,在0.7工況以下時,閥門開度線性增大。

圖8 不同工況下閥門調節規律Fig.8 Valve regulation law under different working conditions

3 間冷燃機發電模式動態特性仿真研究

3.1 發電模式下線性加減載過程

為了使電網的頻率恒定,當發電機組被燃氣輪機帶動運轉時,需要調整動力渦輪轉速,使得轉速恒等于3 000 r/min。當機組負載階段性線性規律變化時,經過加減載過程,轉速、溫度和其他參數會產生超調量,這是由于系統會產生轉動慣性和熱慣性。所以,需要給出適當的負載變化梯度,以避免過熱和過度旋轉。

模擬機組從0.3工作狀態到1.0工作狀態的加(減)載過程,將加減載時間分別設置為20 s、40 s和60 s,觀察每個參數的變化規律。50 s前燃氣輪機在0.3工作狀態下穩定運行,50 s時負荷開始變化,線性加載至1.0工作狀態,200 s時從1.0工作狀態開始線性減載至0.3工作狀態。加減載過程中各個參數的變化規律如圖9所示,隨著負載開始增加,施加在動力渦輪軸兩端的扭矩變得不平衡,轉速減少。此時進行PID調節。當燃油閥打開時,燃油流量增加,動力渦輪的輸出扭矩逐漸增大,這與負載扭矩的變化率幾乎相同。此時速度不會減慢,自動平衡到一個恒定的速度,略有波動。當加載過程完成時,動力渦輪的速度恢復到其設定值。可以看出,負載系數越快,動力渦輪轉速的變化越大。加載速度越快,每個參數對應的變化就越快。如果負載梯度過大,溫度和速度的超調量就會很大,說明發電機組在線性加載過程中考慮過熱、超轉的影響。

圖9 發電模式下負載線性變化的仿真結果Fig.9 Simulation results of linear load changes in generation mode

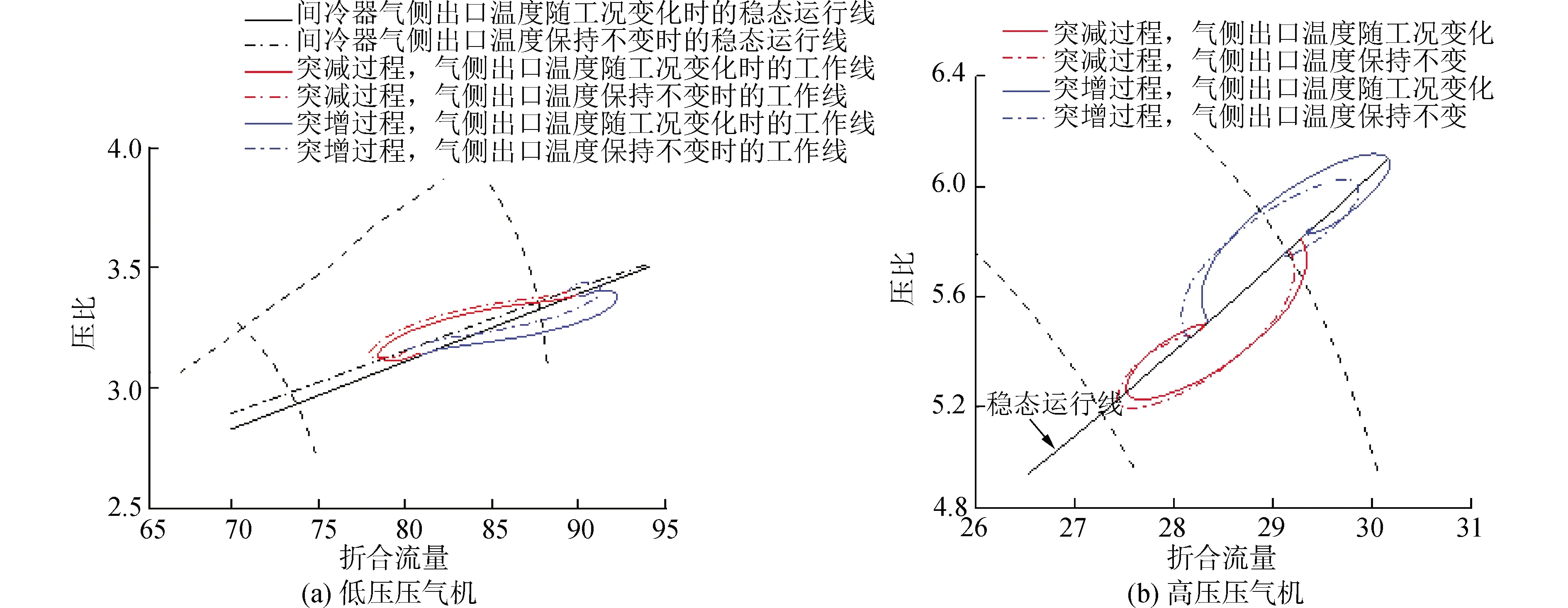

圖10顯示了負載線性加載和負載降低時低壓和高壓壓氣機運行線的變化。可以看出,低壓壓氣機和高壓壓氣機在動態過程中的變化是相反的,加載過程中,低壓壓氣機遠離喘振邊界,高壓壓氣機接近喘振邊界;減載過程中,低壓壓氣機靠近喘振邊界,高壓壓氣機遠離喘振邊界。這是因為在三軸燃氣輪機的加減載過程中,燃料量的變化首先影響高壓渦輪的入口溫度,高壓軸的質量輕,轉速下降,因此高壓軸轉速的變化比低壓軸更快。加速時,高壓軸轉速先增加,低壓壓氣機吸氣量增加,壓比略有增加,故靠近喘振邊界,低壓壓氣機耗功減少,遠離喘振邊界,減速時情況相反。

圖10 發電模式下負載線性變化的壓氣機運行線變化Fig.10 Compressor operating line change with linear load change in generation mode

因此,在線性減載過程中,減載率受轉動慣量和體積慣量影響越快,超速和流量超調越大,低壓壓氣機越靠近喘振邊界;高壓壓氣機在加、減載過程中喘振裕度變化不太明顯,但有必要確定是否高壓壓氣機在加載過程中超速。

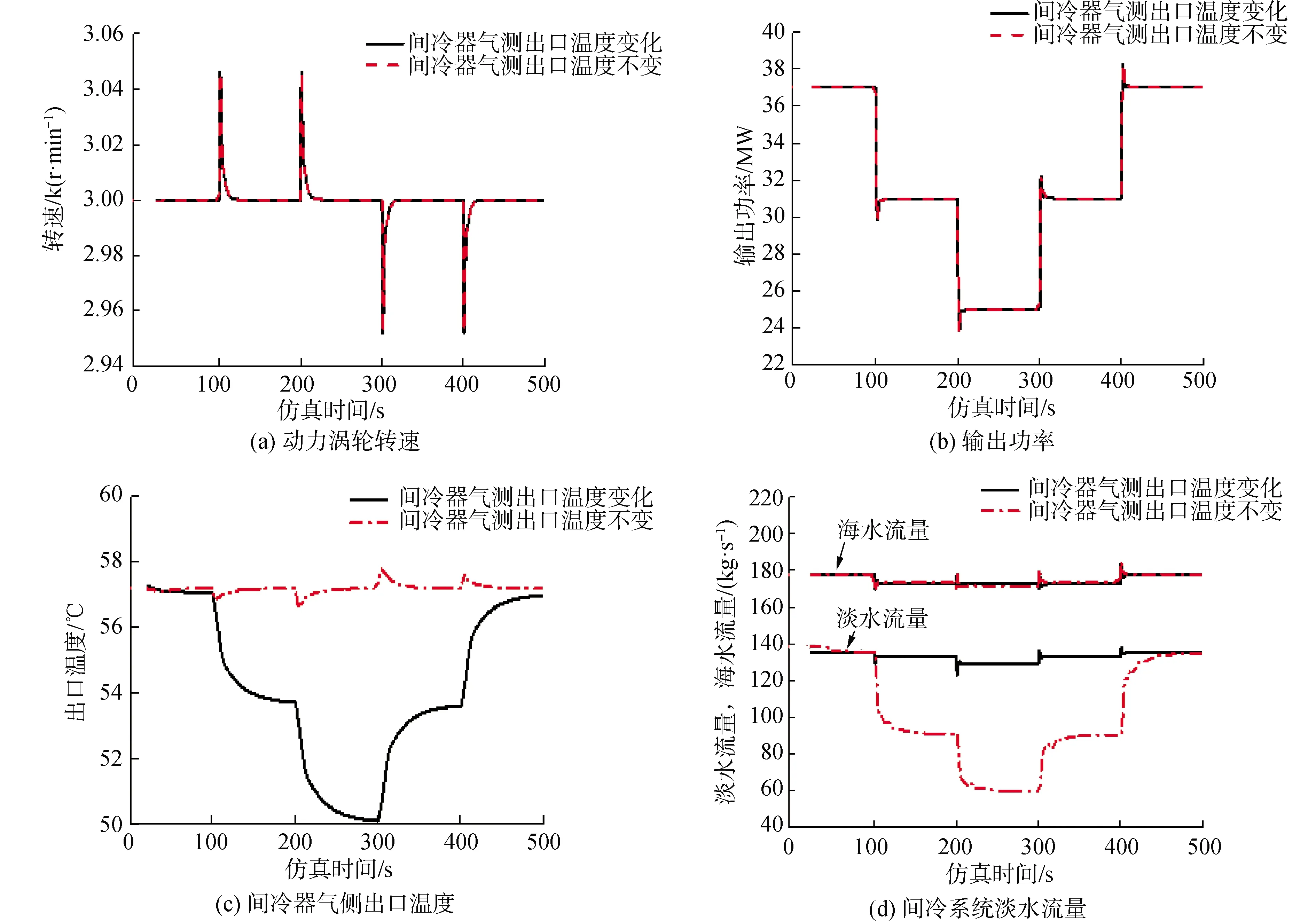

3.2 發電模式下負載突增突減過程

本文對各種控制策略下負載功率階躍變化的動態過程進行仿真分析。負載功率的初始值設置為37 MW,在100 s和200 s時將負載功率突降6 MW,在300 s和400 s時將負載功率突增6 MW。圖11 顯示了負載突然增加或減少時每個參數改變的規律。當負載功率突減6 MW時,動力渦輪轉速瞬間上升至約3 050 r/min,在PID控制燃油閥關小的過程中,燃機輸出功率隨燃油閥關小而下降,動力渦輪轉速逐漸降低,大約20 s后轉速再次達到平衡。在這2種控制策略中,間冷器的空氣出口溫度發生變化或保持不變,都不會影響動力渦輪的速度和功率,說明此時間冷器氣側出口溫度的變化只影響部件間的匹配關系。

從圖11(c)和(d)中可以看出,若給定間冷系統流量調節曲線,間冷器的出口溫度隨著燃氣輪機運行條件的變化而升高或降低;用PID控制間冷器保持氣體側出口溫度恒定,間接冷卻器的氣體側出口溫度會隨著燃氣輪機工況的變化而升高或降低,PID控制器調節水泵轉速,改變循環水流量,保持氣體側出口溫度恒定,調整時,溫度波動約為0.5 ℃。從圖11(e)、(f)中可以看出,間冷器氣側出口溫度的控制規律會影響高、低壓轉子的匹配,且高、低壓轉子變化趨勢相反。

圖11 發電模式下負載突變的仿真結果Fig.11 Simulation results of step load changes in generation mode

圖12顯示出了當模擬時間為100~400 s時,即負載功率從31~25 MW再到31 MW時壓氣機運行線的變化。結合圖10和11可以看出,間冷器氣側出口溫度會影響低壓壓氣機的穩態運行線,溫度越高,低壓壓氣機運行現距離喘振邊界越近,而間冷器氣側出口溫度對高壓壓氣機的穩態運行線無影響,只改變高壓壓氣機在運行線上的工作狀態點。這是因為間冷器氣側出口溫度升高時,高壓壓氣機折合轉速降低,通過的質量流量減少,高壓壓氣機壓比降低,低壓壓氣機壓比稍有增加。

圖12 發電模式下負載突變的壓氣機運行線變化Fig.12 Change of compressor operating line with step load change in generation mode

4 結論

1)海水流量的增加使燃機性能提高,海水流量越大,燃機性能的提升幅度越小;結合當前海水流量的換熱能力,如果淡水流量太大,會導致海水對其冷卻不足,降低機上換熱器的效率。

2)在間冷循環燃機實際運行時,可通過調節間冷系統三通閥的開度來控制間冷器的出口溫度。考慮實際運行時機組的可靠性,在0.7以上工況,可以將閥門固定在某一開度;在0.7以下工況時,閥門開度線性增大。

3)本文以間冷循環燃氣輪機發電模式為例,對其典型動態過程進行的仿真實驗,為間冷燃機控制策略的制定提供參考。