高分子增塑劑對EPDM絕熱層性能影響研究

王明超,張冶燾,吳 磊,王 敏,陳 馨,郭珅榮,周 俊,陳 雯,任雯君

(湖北航天化學技術研究所,襄陽 441003)

0 引言

由于三元乙丙(EPDM)絕熱層有更低的密度,更高的耐高溫、耐燒蝕性能,在固體火箭發動機中的應用越來越廣泛[1-2]。但是,由于在高溫固化過程中EPDM絕熱層中的硫化劑和增塑劑、偶聯劑等易揮發助劑均會產生各類小分子揮發物,在后期發動機裝藥過程中逸出,導致固體推進劑或襯層出現氣孔[3-4],嚴重情況下導致推進劑固化程度下降出現脫粘現象[5-7]。

為了有效降低橡膠材料中揮發物含量,國內外學者在高分子增塑劑方面開展了大量研究[8-11],主要集中在以下兩方面:一方面,開展普通惰性高分子增塑劑在橡膠材料中的應用,主要依靠增塑劑自身的低揮發性。如EDWARD等[12]使用低揮發性增塑劑制備了乙烯丙烯酸酯(AEM)膠料,相對于使用標準醚酯類增塑劑,使用低揮發性醚酯類增塑劑的膠料二次硫化烘箱中的質量損失更低,尤其是當測試溫度提高或者時間延長時有更好的耐熱性能。另一方面,開展反應型高分子增塑劑在橡膠材料中的應用,反應型增塑劑分子中較活潑的自由基能夠以化學鍵結合的方式與基體分子結合,或者與所增塑的基體大分子發生交聯反應,還可以在一定的條件下發生自聚合然后與基體分子發生纏結,減少小分子增塑劑的遷移揮發。DAHLAN等[13]報道了液體橡膠可取代芳烴油在橡膠中作為反應型增塑劑使用,由于液體橡膠本身以液體狀態呈現,在橡膠混煉過程中充當物理増塑的作用,而在硫化時可與橡膠分子相互反應或者自身聚合,提髙了與橡膠界面的相容性,使其不會揮發或析出。鄭自建等[14]研究了液體異戊二烯橡膠對順丁橡膠性能的影響,發現液體異戊二烯橡膠能夠改善膠料的加工性能,提髙膠料的物理性能和抗濕滑性能。在一些天然產物也發現具有反應型增塑劑的特點,韓悅等[15]研究大豆油增塑三元乙丙橡膠時發現大豆油的增塑效果顯著,可明顯改善橡膠的加工性能,且在增塑乙丙橡膠時,大豆油可發生自聚,形成低分子聚合物,接枝到乙丙橡膠分子鏈上,減少游離單體的揮發。

綜合來看,高分子增塑劑普遍可以有效降低揮發份含量,但目前其對EPDM絕熱層燒蝕性能、老化性能、門尼粘度和界面粘接性能等綜合性能的影響尚無文獻專門報道。本文試驗研究了液體EPDM、液體低分子聚丁二烯、液體低分子聚異戊二烯、液體丁腈橡膠和液體HTPB等高分子增塑劑對EPDM絕熱層門尼粘度、力學性能、燒蝕性能、老化性能、可揮發分含量和界面粘接性能的影響,并與傳統橡膠增塑劑液體石蠟進行對比,以期在EPDM絕熱層配方優化控制方面提供參考。

1 實驗

1.1 原料

液體EPDM(LEPDM)、液體低分子聚丁二烯(LPB)、液體低分子聚異戊二烯(LIR)、液體丁腈橡膠(LNBR)、液體HTPB(LHTPB)和液體石蠟(LPO)均為市售。

1.2 樣品制備

采用EPDM4045橡膠、有機纖維、補強劑、阻燃劑和防老劑等在開煉機上混煉獲得無增塑劑的空白樣品,在空白樣的基礎上分別加入等質量的LEPDM、LPB、LIR、LNBR、LHTPB和LPO獲得試驗樣品,均采用160 ℃硫化制備硫化膠試樣,測試可揮分含量、力學性能、門尼粘度、玻璃化溫度、界面粘接和老化性能等。

1.3 測試與表征

(1)熱失重分析:室溫放置樣品,以20 ℃/min升溫至160 ℃恒溫1 h,繼續以20 ℃/min降溫至80 ℃恒溫9 h,氮氣氣氛;

(2)門尼粘度測試:按照GB/T 1232.1測試混煉膠門尼粘度;

(3)硫化膠性能測試:分別按照GJB 323B和QJ 916測試EPDM絕熱層氧乙炔燒蝕率、力學性能(抗拉強度、斷裂伸長率);

(4)揮發分含量:在80 ℃高溫老化烘箱中預烘一定時間后,測試其失重率;

(5)老化性能:在70 ℃高溫老化烘箱中分別預烘7、14、30、60、90 d后,測試抗拉強度和斷裂伸長率;

(6)界面粘接性能:采用EPDM膠粘劑制備EPDM/鋁、EPDM生/EPDM生和EPDM生/EPDM熟界面粘接試件,然后采用萬用拉伸機20 ℃,20 mm/min測試界面粘接強度。

2 結果與討論

2.1 高分子增塑劑的熱穩定性

圖1為傳統增塑劑LPO和不同高分子增塑劑熱失重變化曲線。

圖1 不同增塑劑熱失重曲線

由圖1可見,增塑劑熱失重率按照LPO、LPB、LNBR、LIR、LHTPB和LEPDM的順序依次降低,分別為22.32%、5.45%、1.62%、0.77%、0.43%和0.11%,高分子增塑劑熱穩定性顯著優于傳統增塑劑LPO。其中,LNBR、LIR、LHTPB和LEPDM四種高分子增塑劑的熱穩定性基本相當。

2.2 高分子增塑劑對EPDM絕熱層揮發分含量的影響

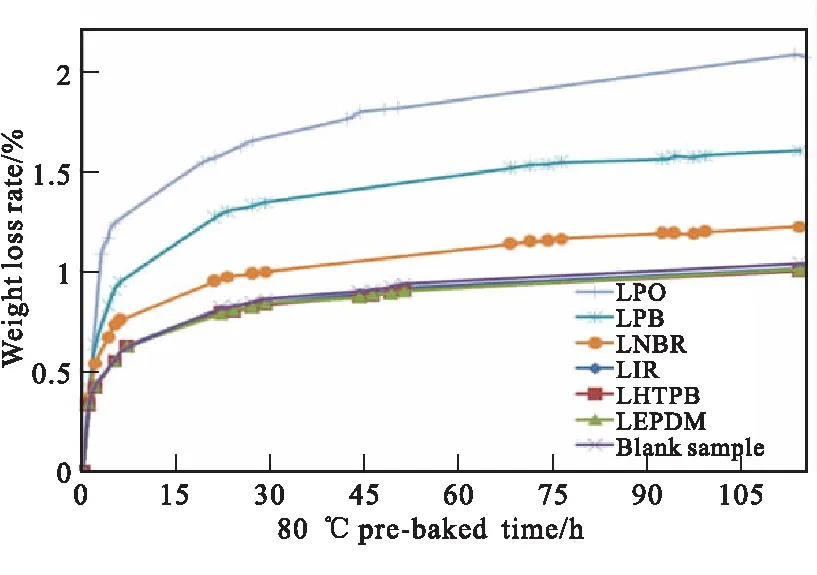

圖2為不同增塑劑增塑的EPDM絕熱材料揮發分含量隨時間變化曲線。

圖2 不同增塑劑對揮發分含量影響

由圖2可見,高分子增塑劑制備的EPDM絕熱材料揮發分含量顯著低于傳統增塑劑LPO,降幅最高達60%。其中,LIR、LEPDM和HTPB三種高分子增塑劑曲線變化規律與無增塑劑的空白樣品基本相當,即以上三種高分子增塑劑在80 ℃條件下幾乎未產生揮發分。而LPB和LNBR兩種高分子增塑劑則產生了部分揮發分,相比空白樣品預烘115 h后揮發分含量分別提高約70%和30%。綜合不同增塑劑制備EPDM絕熱材料的揮發分含量變化規律可以看出,其與其熱失重率規律一致,即增塑劑熱穩定性越高絕熱層的揮發分含量越低。

2.3 高分子增塑劑對EPDM絕熱層本體性能的影響

表1為不同高分子增塑劑制備EPDM絕熱材料的門尼粘度、玻璃化溫度、力學性能和線燒蝕率。

表1 不同增塑劑對絕熱層性能影響

由表1可見,在空白樣品中加入高分子增塑劑后,門尼粘度顯著降低,玻璃化轉變溫度、力學性能和線燒蝕率等無明顯變化;相比傳統增塑劑LPO,高分子增塑劑制備EPDM絕熱材料的玻璃化轉變溫度升高,斷裂伸長率降低,線燒蝕率降低,門尼粘度和抗拉強度基本相當。這是由于高分子增塑劑的分子量較大,分子鏈剛性較強,提高了玻璃化轉變溫度;高分子增塑劑熱穩定性和阻燃性較高,顯著提高絕熱材料耐燒蝕性能,表現為線燒蝕率降低;同時,在EPDM絕熱材料高溫固化過程中在過氧化物熱解產生自由基,引發LEPDM、LPB、LIR等高分子增塑劑自身大分子鏈或與EPDM橡膠大分子鏈發生交聯反應,且存在高分子鏈的纏結等物理作用,從而顯著提高絕熱材料的物理或化學交聯程度,降低分子鏈滑移,導致斷裂伸長率降低。

2.4 高分子增塑劑對EPDM絕熱層界面粘接性能的影響

表2為不同高分子增塑劑增塑的EPDM絕熱材料的各界面粘接性能。

表2 不同增塑劑對絕熱層性能影響

由表2可見,在空白樣品中加入傳統增塑劑LPO,絕熱材料的EPDM/鋁、EPDM生/EPDM生和EPDM生/EPDM熟界面粘接性能無明顯變化;加入高分子增塑劑后,絕熱材料的EPDM/鋁和EPDM生/EPDM生界面粘接強度基本相當,但除LEPDM外,其他絕熱材料的EPDM生/EPDM熟界面粘接強度明顯下降。這是由于LEPDM與基體材料的EPDM材料結構和化學性能等基本相同,未改變絕熱材料的任何化學特性,因此其界面粘接性能均無明顯變化;而HTPB、LIR、LPB和LNBR等高分子增塑劑化學結構或極性與基體EPDM橡膠有一定差異,當采用針對EPDM橡膠結構設計的EPDM生/EPDM熟界面膠粘劑時,其EPDM生/EPDM熟界面共交聯程度降低,即EPDM生/EPDM熟界面粘接強度降低。

2.5 高分子增塑劑對EPDM絕熱層老化性能的影響

圖3和圖4分別為不同高分子增塑劑制備EPDM絕熱材料抗拉強度和斷裂伸長率隨老化時間變化曲線。

圖3 EPDM絕熱材料抗拉強度變化曲線

圖4 EPDM絕熱材料斷裂伸長率變化曲線

由圖3和圖4可見,在70 ℃條件下空白樣品以及高分子增塑劑或LPO制備的試驗樣品力學性能隨時間變化規律基本一致,90 d后均未出現顯著降低,即高分子增塑劑增塑的EPDM絕熱材料老化性能與傳統增塑劑LPO基本相當。這是由于絕熱材料老化性能主要是由橡膠基材和防老劑決定的,且試驗中增塑劑用量較低,因此增塑劑種類對老化性能無明顯影響。

3 結論

(1)高分子增塑劑制備EPDM絕熱材料揮發分含量顯著低于傳統增塑劑LPO,降幅最高約60%。其中,LIR、LEPDM和HTPB三種高分子增塑劑制備絕熱材料揮發分含量最低,與無增塑劑的空白樣品基本相當。

(2)相比傳統增塑劑LPO,高分子增塑劑制備EPDM絕熱材料門尼粘度、抗拉強度、EPDM生/鋁粘接強度、EPDM生/EPDM生粘接強度和70 ℃老化性能基本相當,但其玻璃化轉變溫度升高約10%,斷裂伸長率和線燒蝕率分別降低5%~24%和10%~15%,且除LEPDM外,其他絕熱材料的EPDM生/EPDM熟界面粘接強度下降30%以上。

(3)LEPDM作為增塑劑,可以有效降低EPDM絕熱材料中小分子揮發分含量,提高耐燒蝕性能,且對力學性能、界面粘接性能和老化性能無明顯影響。