人工智能在結構拓撲優化領域的現狀與未來趨勢

耿東嶺 閻 琨 牛 斌

(1.大連理工大學 工業裝備結構分析國家重點實驗室,工程力學系,大連 116024; 2.大連理工大學 化工學院,大連 116024; 3.大連理工大學 機械工程學院,大連 116024)

1 引 言

結構拓撲優化旨在尋求材料的最優分布方式(結構拓撲),使得在給定約束下,達到結構的某種性能要求,是公認的最具挑戰的結構優化方法。在過去的三十年中,關于結構拓撲優化的理論成果及相關算法快速發展,不僅應用于機械、汽車、航空航天和海洋等工程制造領域,還應用于具有特定力學或電磁性能的微觀材料的設計[1]。

關于結構拓撲優化問題的研究最早可追溯到20世紀初,Michell[2]利用解析法實現了桁架類離散結構在特定載荷和邊界條件下的結構設計,相關算法稱為Michell準則。程耿東等[3]在對實心彈性板最優設計的過程中創新性地指出其最優設計是由無限細的密肋增強結構構成。這項工作認為是近代拓撲優化的先驅。受到這項工作的啟發,Bends?e等[4]提出了均勻化方法,即將宏觀結構的拓撲優化問題轉化為材料微結構的尺寸優化問題。這一里程碑式的貢獻促使更多的學者投入到均勻化方法相關的拓撲優化設計研究中。為了提高拓撲優化的計算效率,學者們提出了固體各向同性材料懲罰SIMP(Solid Isotropic Material with Penalization)方法[5-7],該方法通過引入假設的可變密度材料,以單元的密度作為設計變量進行拓撲優化設計。與均勻化方法相比,SIMP方法執行更方便,能夠便捷地完成拓撲優化過程。Xie等[8]提出了漸進結構優化ESO(Evolutionary Structural Optimization)方法,該方法的主要特點是移除應力較低區域的材料,從而實現結構的拓撲優化。上述這些方法稱為基于密度的拓撲優化方法。與之相對的方法,稱為基于邊界演化的拓撲優化方法。該方法通過邊界演化控制結構邊界的變形來實現結構的拓撲優化,目前較為成熟的邊界演化拓撲優化方法主要包括水平集法和可移動變形組件孔洞法。其中水平集(Level-set)方法[9,10]通過引入水平集函數的等值面來描述結構的邊界,引入特定的速度場,通過函數的演化來獲得下一時刻結構的邊界形狀。然而,水平集方法存在隱式表達結構邊界的問題,對此Guo等[11-13]提出了可移動變形組件法MMC(Moving Morphable Components)和可移動變形孔洞法MMV(Moving Morphable Void),該方法以一系列可以移動變形的顯式組件或孔洞作為拓撲優化的基本模塊,通過組件間的移動、交疊和覆蓋,以及孔洞間的相互融合來實現結構的拓撲變化。除上述拓撲優化方法外,還包括獨立連續映射ICM(Independent,Continuous,Mapping)法[14]、相場法[15-17]、拓撲導數法[18,19]、有限圓FCM(Finite Circle Method)法[20]以及基于智能優化算法的拓撲優化方法[21-24]等。

上述拓撲優化方法,特別是對于結構剛度優化問題其優化過程大體上可以分為結果拓撲輪廓初步成形階段和材料細化分布階段。拓撲輪廓初步成形階段,材料由初始布局快速分布到給定載荷和邊界附近,形成初步(模型輪廓模糊)的拓撲構型,這一過程中優化目標函數往往快速下降;而材料細化階段在上一階段獲得的基本拓撲構型的基礎上,逐漸細化材料分布,直到收斂于最優的拓撲(清晰)構型,優化目標函數在這一階段呈現微調的變化特征。對于大規模的拓撲優化問題,完成結構的拓撲優化需要進行數百次甚至數千次的迭代過程,尤其是材料細化分布階段,大量的迭代只是逐漸細化結構的局部構型,而整體的拓撲構型并沒有發生較大的變化。然而,每一次迭代均需要進行同等大規模的有限元計算,不僅降低了計算效率,也越來越不能滿足當今工業領域對于高效優質的設計需求,因此提高計算效率是目前拓撲優化領域亟待解決的主要問題之一。近年來,學者們陸續提出了一些改進拓撲優化計算效率的算法。Liu等[25]提出各向異性多孔介質宏微觀材料/結構一體化優化的PAMP(Porous Anisotropic Material with Penalization)框架,相比于傳統的層級優化方法,降低了設計變量的數目,提高了優化結果的可制造性。此框架成功應用到熱彈性結構拓撲優化[26]和動力學頻率拓撲優化[27,28]等問題。Kim等[29]將高分辨率拓撲優化拆分成從低分辨率到高分辨率多個階段,提出了多尺度拓撲優化方法。Jang等[30]提出了一種基于固定網格在拓撲優化的同時對設計空間進行優化的方法。Aage等[31]基于C++并行計算庫PETSc,提出了一套基于CPU并行的拓撲優化方法,并將其應用于大規模結構拓撲優化[32]。雖然上述研究成果顯著提升了拓撲優化方法求解問題的計算效率和規模,但往往受限于拓撲優化迭代式求解的計算性質,僅對拓撲優化流程中結構有限元求解部分進行了加速,使得拓撲優化方法整體效率的提升仍受到一定限制。

隨著計算機技術的迅猛發展和數據量的劇增,促使了以深度學習[33]為代表的機器學習算法[34]的空前發展,其相關的研究成果已經在計算機、金融、生命科學及傳統工業等諸多領域得到廣泛應用[35-38]。由于機器學習算法的特點為僅在離線訓練階段需要較高的計算成本,而在線使用過程不需要復雜的計算,常用于實現復雜計算過程的加速或實時計算。如通過訓練完成的卷積神經網絡CNN(Convolutional Neural Networks)模型[39],實現對空氣動力學領域相關的設計、分析和優化等問題的加速,提供及時的設計反饋[40]。基于條件生成對抗網絡cGAN(conditional Generative Adversarial Networks)模型[41],實現了在未知基本控制方程前提下,快速地對具有傳導現象的物理問題進行建模和模擬[38]。基于深度神經網絡DNN(Deep Neural Networks)模型,實現了對非均質材料的等效性能的快速預測[42]。基于K-means聚類算法[43]的非監督機器學習方法,成功降低了設計變量的維度,加快了拓撲優化的進程[44]。目前已有相當數量的關于機器學習拓撲優化方法的研究工作,用于提高拓撲優化的計算效率及進行實時的拓撲優化設計。

圍繞目前已有的拓撲優化方法,本綜述將回顧人工智能方法在拓撲優化領域的發展歷程及研究現狀。考慮到深度學習為近些年最主流的人工智能研究方向,與其相關的技術和應用研究工作眾多,故本綜述主要介紹深度學習與拓撲優化相結合的相關工作,而對傳統的機器學習算法和人工神經網絡算法與拓撲優化相結合的工作僅做簡要介紹。本綜述不涉及該領域的全部文獻,其綜述范圍有限,且與作者本人的研究興趣密切相關。

2 機器學習在拓撲優化領域的應用

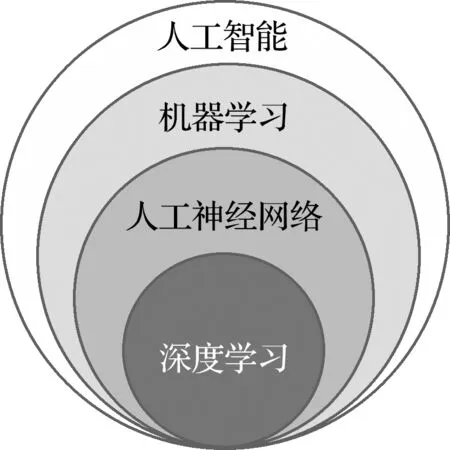

機器學習ML(Machine Learning)是人工智能的主要子域,也是目前人工智能相關研究中最具實用性、應用最為廣泛的方法。區別于人工智能使計算機實現類似人類對知識利用的范性目的,機器學習主要研究基于數據實現自改善的算法,該算法能夠從數據中自主分析、學習數據特征,并基于所學習的數據特征進行相關的回歸及分類行為,其與人工智能、深度學習的關系如圖1所示。為了便于整理,本節僅討論除人工神經網絡外的其他傳統機器學習方法,包括K-臨近算法KNN(K-Nearest Neighbors)、支持向量回歸SVR(Supported Vector Regression)、線性判別器和樸素貝葉斯等學習模型[45]。近些年,將機器學習算法與拓撲優化框架相結合實現快速的拓撲優化設計受到了眾多學者的高度關注。

圖1 人工智能、機器學習、人工神經網絡和深度學習之間的關系

Lei等[46]在MMC拓撲優化框架的基礎上,使用KNN與SVR模型實現了拓撲預測。MMC拓撲優化框架具有參數量少的特點,但同樣需要多次迭代來滿足收斂條件。文中基于建立的機器學習模型給出初步的拓撲構型預測,并將此預測結果代入到MMC優化程序中進行進一步的優化,從而獲得最終的拓撲優化構型,這在一定程度上大幅縮減了計算量,且預測結果也能滿足精度要求。Jiang等[47]提出了基于機器學習的參數調整策略,將基于極端隨機樹ET(Extra-Trees)的圖像分類器集成到優化框架中,并與粒子群算法(PSO)相結合形成閉環,以實現MMA(Method of Moving Asymptotes)[48]優化超參數的自動調整。結果表明,所提模型能夠有效地在給定設計領域內得到合理的參數方案。

含微觀特征的結構由于具有更大的設計空間,往往具有更好的產品性能。近些年隨著增材制造技術的出現,相應多尺度結構的制造逐漸擺脫了傳統制造工藝的束縛,具有極大的發展潛力。然而包含微觀結構的拓撲優化相比于宏觀拓撲優化具有更高的計算成本。針對上述問題,Kumar等[49]基于K-means聚類方法研究了微觀結構拓撲優化問題,降低了微觀結構拓撲優化算法的計算成本。Yan等[50]基于K-means聚類方法研究了多尺度熱彈性點陣結構的拓撲優化問題。Qiu等[51]基于K-means聚類方法提出了一種并發的拓撲優化方法,用于點陣結構的拓撲優化設計。Zhang等[52,53]基于克里金法(Kriging Method)[54]預測了材料的微觀結構屬性以加速多尺度的拓撲優化進程。Raponi 等[55]通過將克里金法與水平集方法(Level-set Method)相結合,實現了耐沖擊結構拓撲優化設計。

3 人工神經網絡與結構拓撲優化

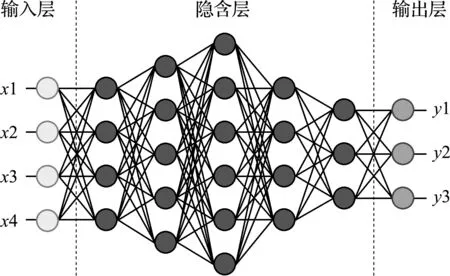

人工神經網絡為目前機器學習中最受關注的重要領域。由于良好的可擴充性與強大的非線性處理能力,人工神經網絡近乎可以實現任何復雜問題的處理。常規人工神經網絡結構如圖2所示。其網絡結構由輸入層、隱含層與輸出層組成。其中,輸入層負責接收外界輸入數據,隱含層負責對傳入數據進行維度變換與加工,最終結果由輸出層輸出。對于人工神經網絡的訓練,即為基于訓練數據對各層神經元間的連接權重與各個神經元的參數進行調整。而隨著人工神經網絡的發展與不斷變革,其網絡架構正不斷趨于深層化與復雜化。為了便于整理,本節僅對基于結構簡單的人工神經網絡模型展開的拓撲優化研究工作進行介紹。

圖2 神經網絡結構[56]

Ulu等[57]采用主成分分析PCA(Principal Component Analysis)方法與神經網絡相結合,進行了二維結構的拓撲優化。使用SIMP拓撲優化方法獲得大量的優化結果,并基于PCA方法對優化后的結果圖像進行特征降維。PCA方法的權重值與對應載荷情況作為初始數據輸入到神經網絡模型中進行模型訓練。當在訓練完成的模型中輸入新的載荷信息時,模型也將產生新的PCA權重值,從而組建相對應的優化結果圖。這種方法成功實現了快速拓撲預測的功能,降低了優化的計算量。Deng等[58]使用神經網絡,探討了隱含層數量對模型幾何特征描述能力的影響,實現了三維結構的快速拓撲預測功能。Ranjbar[59]則是基于全連接神經網絡構建了一個關于聲學結構的優化框架,并在文獻[60]討論了所提的模型在不同參數設置時的預測性能。Gu等[61]使用單層神經網絡預測了雙相復合材料的強度和韌性。除了直接用于結構預測,人工神經網絡也可用做拓撲優化中分析程序的代理模型。White等[62]將單層神經網絡納入到了多尺度拓撲優化框架,用于預測具有微觀結構的超材料等效材料屬性。

除了上述人工神經網絡與拓撲優化的結合方式外,也有學者嘗試將人工神經網絡中的尋優算法與拓撲優化框架結合以提高計算效率。Hoyer等[63]利用神經網絡對函數的隱偏置來改進拓撲優化的參數,通過優化神經網絡的參數,而不是直接優化網格上的密度來實現拓撲優化的過程,結果表明這種方法可以通過網絡訓練實現更好的設計。Chandrasekhar等[64]將SIMP拓撲優化方法與神經網絡相互融合,將神經網絡模型作為優化框架的一部分,使用Adam優化器代替了傳統SIMP法中的優化求解器。相比于傳統的SIMP拓撲優化方法,神經網絡與有限元分析相結合的框架可在總體上節約一半的計算成本,大幅提高了運行的效率。

4 深度學習與結構拓撲優化

深度學習DL(Deep Learning)是人工神經網絡的重要分支,一般指從輸入到輸出具有多層結構的神經網絡。相比于結構簡單的人工神經網絡模型,深度學習模型具有更加復雜的層級結構與更加多樣化的數據處理方式,具有強大的非線性處理能力。目前常見的深度學習模型主要包括CNN模型、循環神經網絡RNN(Recurrent Neural Networks)、自編碼器(Autoencoders)、深度置信網絡(Deep Belief Nets)和生成對抗網絡GAN(Generative Adversarial Networks)等[45]。這些模型在處理復雜關系模擬、大量數據擬合等問題時有著出色的表現。本節根據不同的數據學習模式,詳細介紹了以回歸拓撲為目的的回歸式結構拓撲優化和以生成拓撲為目的的生成式結構拓撲優化的框架和應用,系統歸納了基于相關算法的拓撲優化設計工作。

4.1 回歸式結構拓撲優化設計

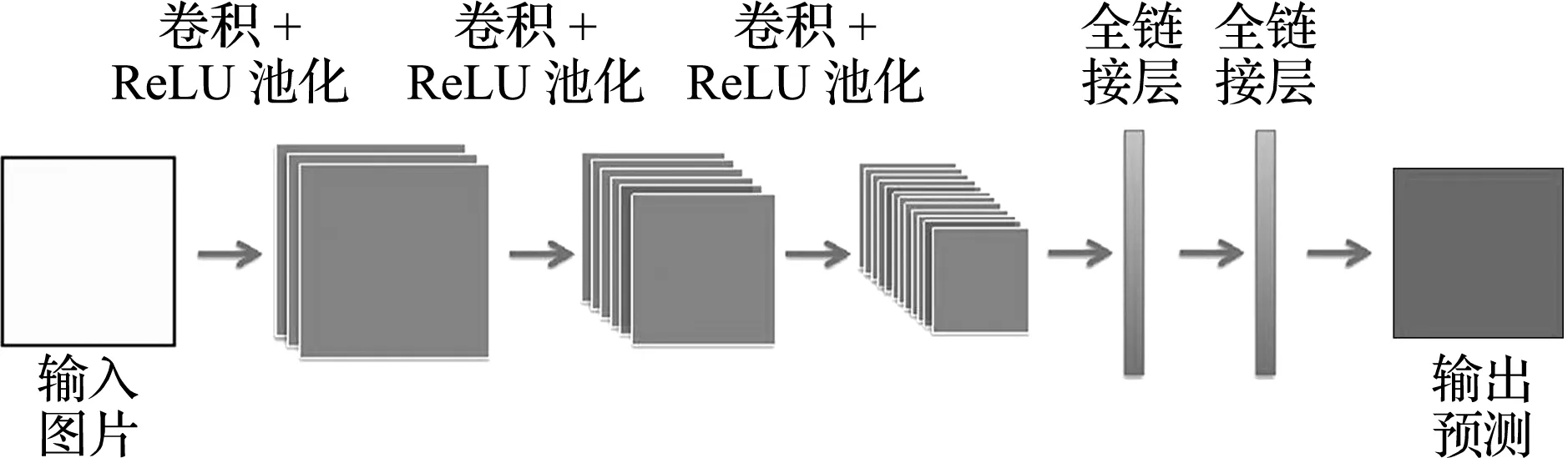

部分深度學習在拓撲優化方向的應用采用回歸拓撲構型的技術路線,即在深度學習模型中僅將拓撲優化問題作為圖形的回歸問題處理,在模型的構造與使用過程中不考慮目標函數和設計變量取值等拓撲優化要素。其中,CNN模型由于其基于卷積操作實現了對以圖像為首的多維數據結構的小參數處理,大幅降低了神經網絡結構對多維數據結構的處理難度,是最受工程領域關注的深度學習模型之一,其具體的網絡結構如圖3所示。CNN模型架構一般包括用于提取數據特征的卷積層和用于數據降維的池化層。二者相結合可以在使用較少參數的同時有效提取圖像在各個尺度上的信息。由于CNN模型出色的圖形處理能力,學者們將其應用到拓撲優化領域以加速優化進程。Sosnovik等[65]將深度學習模型引入到SIMP拓撲優化之中,提出了一種輕量級的CNN模型模仿拓撲預測過程,以初步迭代的結構密度分布與梯度值作為初始信息,快速獲得可靠的拓撲構型,顯著加速了拓撲優化的進程。Wang等[66]則是提出了一個具有較強泛化能力的深層CNN模型,通過擴大樣本集規模并豐富輸入數據類型,來緩和深層深度學習模型的過擬合情況,并增強其泛化能力。Sasaki等[67]構建了一個CNN模型,用于電機結構的最大化平均扭矩設計,基于所訓練模型獲得的拓撲優化結果與基于傳統的拓撲優化所獲得的結果相比,在形狀和性能上相差不大,但計算成本降低了約10%~33%。不同于上述基于二維拓撲優化問題的研究,Banga等[68]將三維工況下SIMP拓撲優化方法與CNN模型相結合。詳細討論了模型不同通道數據對預測結果精度的影響。經過良好訓練深度學習模型,在保證模型預測準確性的基礎上,相比于傳統的拓撲優化方法,縮短了40%的整體運算時間,顯著提升了運行的效率。

圖3 卷積神經網絡(CNN)框架[45]

為使傳統CNN模型更能適應拓撲優化問題,一些學者對CNN模型進行了改進。Abueidda等[69]將深度特征拼接技術與CNN模型結合,對線彈性小變形問題、具有幾何和物理非線性的超彈性響應問題以及線彈性應力約束問題進行了相關的拓撲優化研究,同時使用超級計算機來進行樣本集的采集與模型的訓練,大幅減少了整體運算時間。為解決傳統拓撲優化方法在加大網格數量時,面臨的維度詛咒的挑戰,Xue等[70]將超分辨率卷積神經網絡SRCNN(Super Resolution Convolutional Neural Network)技術引入到拓撲優化框架,并建立了新的池化策略,使得優化過程中的有限元分析數量與輸出網格的數量保持平衡,該研究最大的亮點是在處理三維拓撲優化問題時,通過集成多個二維拓撲優化網絡進行最優拓撲的預測。此方法既保證了最優拓撲構型的預測質量,也減少了訓練三維神經網絡的時間成本。Nakamura等[71]在深度學習模型的編碼器和解碼器中分別使用了批正則化(Batch Normalization)和空間適應去正則化(Spatially Adaptive Denormalization)技術,并表明了在相同模型框架結構下,其模型具有更好的預測精度,實現了在給定任意設計域和邊界條件下,無需任何的迭代過程即可實現結構的拓撲優化設計。此外,基于CNN模型還可進行超材料拓撲優化設計[72]和散熱結構的拓撲優化設計[73]等。

除CNN模型外,一些學者還基于其他深度學習模型,在拓撲優化領域進行了探索。Deng等[74]指出解決非線性高維的拓撲優化問題需要使用智能優化算法,但是由于其計算量較大,導致相關的拓撲優化面臨巨大的挑戰。為解決這個問題,提出了一個自主在線學習的深度神經網絡,并使之與廣義模擬退火模型GSA(Generalized Simulated Annealing)相結合來取代拓撲優化計算中的有限元分析部分,該模型的主要特點是可以動態產生深度學習模型所需要的訓練數據,從而避免產生與最優值距離較遠的不相關的訓練數據,有助于深度學習模型在關鍵區域實現更好的回歸效果,以便做到更準確地預測。該模型可以降低兩個數量級以上的計算耗時,為進行大規模三維非線性拓撲優化帶來了可能。Bi等[75]提出了一個集成深度學習和并行計算的通用可擴展框架,以提高拓撲優化設計效率。該框架的核心思想是深入挖掘迭代歷史數據,利用深度神經網絡生成當前拓撲優化設計的代理梯度,在處理一個新的設計問題時,只需要進行在線的自主學習,而不需要前期進行大量的數據采集工作。以大規模基于增材制造的結構設計為例,當前的拓撲優化框架能夠顯著節約計算成本,與傳統的拓撲優化設計相比,可提高設計速度約8.6倍。Yang等[76]提出了一種基于圖卷積神經網絡GCN(Graph Convolutional Networks)的拓撲優化框架,解決了傳統基于CNN拓撲優化框架存在高稀疏性和噪聲問題。針對基于梯度的拓撲優化框架,Qian等[77]構建了一個對偶型的神經網絡模型(Dual-model Neural Networks),此模型能夠提供較為精確的靈敏度和目標函數的評估,并通過將此模型嵌入到基于梯度的拓撲優化框架內,取代原框架內高維的仿真分析,顯著加速了拓撲優化的進程。此外還提出了一個高效的圖形訓練數據生成方法,降低了訓練模型所需的時間成本。基于所構建的模型,分別研究了結構最小柔順性拓撲優化問題和具有負泊松比的超材料設計問題,兩種問題均達到了較為理想的結果。

4.2 生成式結構拓撲優化設計

與回歸式設計不同,生成式設計在模型的訓練過程中可以考慮模型目標函數、制造可行性及美觀性等多種拓撲優化要素與評價方法,上述特點使近年來學者們發展的許多生成式模型,如變分自動編碼器VAE(Variational Auto-Encoder)模型和GAN模型等適用于生成式拓撲優化問題研究。以下將分別對兩者與拓撲優化的結合應用進行介紹。

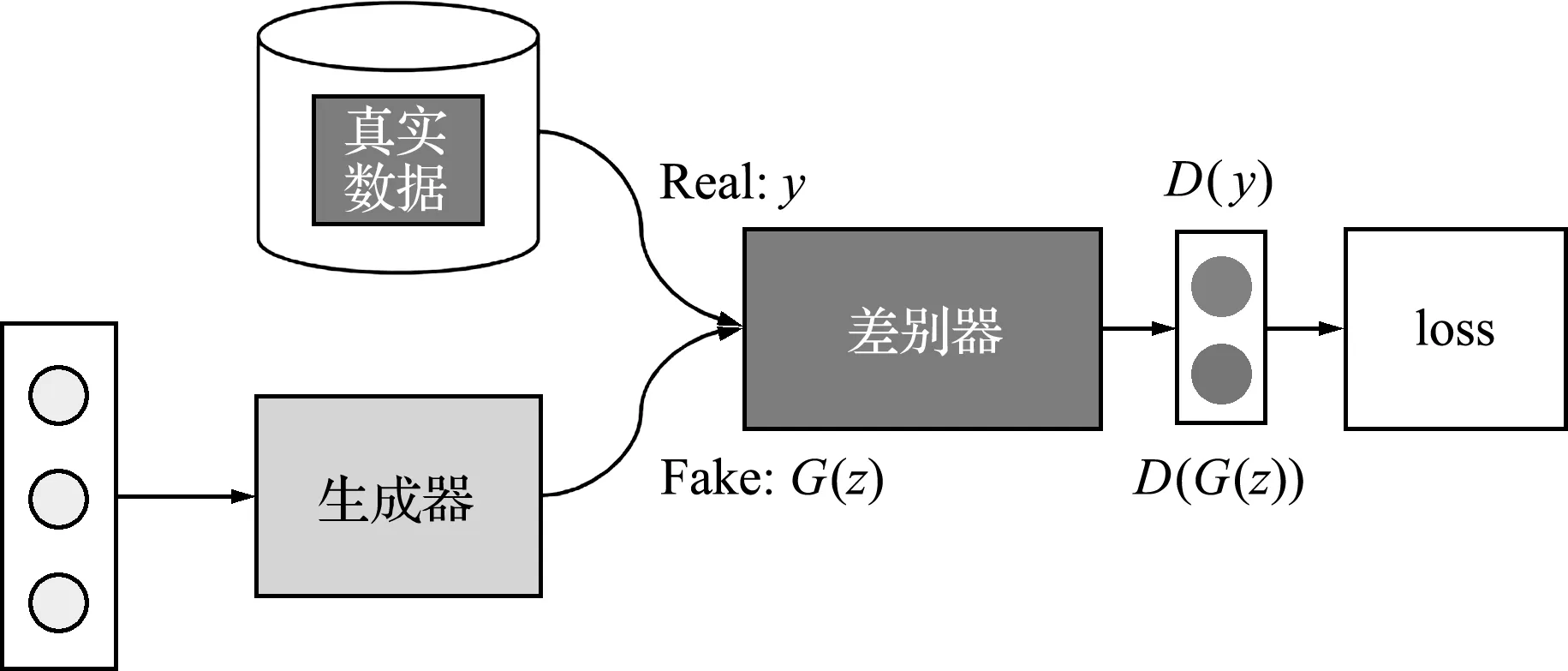

GAN模型[78]是深度學習模型的一種,主要由生成器和判別器兩個神經網絡模型構成,通過兩個模型之間的相互博弈,使得生成器模型能夠產生與原始樣本相近的新樣本,達到以假亂真的目的。相比于傳統的非監督式學習效率,GAN模型有效提升了相關問題的學習效率,激發了學術界和工業界對深度學習的興趣與期待,其具體框架如圖4所示。

圖4 生成對抗網絡(GAN)模型框架[79]

一些學者通過引入GAN模型來實現拓撲優化過程。Rawat等[80]在SIMP拓撲優化框架下,基于Wasserstein生成對抗網絡(WGAN)實現了特定載荷和特定邊界條件下不同材料體積約束與拓撲優化超參數(密度懲罰系數,濾波器半徑)設計的生成,同時設計了一套CNN網絡,基于WGAN生成的設計,輸出材料體積約束與拓撲優化超參數。隨后,對WGAN網絡進行了修改,將二維拓撲優化設計生成拓展到了三維問題,指出雖然圖形預測質量有所下降,但傳力路徑依舊存在較高的可辨識性[81]。然而,上述工作僅面向單一確定工況的結構拓撲優化問題,實用性有限。Sharpe等[82]基于cGAN[83]框架實現了對任意體積約束、載荷位置的結構的最優拓撲構型預測,利用標準SIMP方法和多尺度方法獲得的拓撲優化數據訓練了不同的cGAN。上述模型將體分比、負載位置和材料類型設定為網絡的輸入,以用于快速生成工程師能夠使用的初始設計。相比于傳統GAN模型,cGAN在生成器輸入與判別器輸入處均添加了圖片的標簽向量,并根據該向量重構了模型的訓練損失以確保生成器與判別器在對應標簽范圍內發揮作用。Nie等[84]將擠壓激勵殘差聯合網絡(U -SE-ResNet)與cGAN相結合,進一步提升了生成器對于拓撲優化問題的生成性能,并實現了根據載荷、邊界條件及材料體積約束生成拓撲構型的TopologyGAN框架。對比基本的cGAN框架,針對未知邊界條件的問題,所提框架能夠使均方誤差降低3倍,絕對誤差降低2.5倍,大幅提高了最優拓撲結構的預測精度。并且通過上述高維的數據表征方法,該框架的適用性近乎擴展到了全部的拓撲優化問題。通過將圖像標簽替換為拓撲優化的載荷邊界條件,完成了cGAN與拓撲優化的對接。除了約束和載荷較為明確的常規結構拓撲優化問題外,GAN也可用于更為復雜的工程產品拓撲優化中。Oh等[85]基于樣本分類、邊界平衡生成對抗網絡、創新性篩查與優質樣本擴充等一系列手段建立了可控制性能與幾何約束的GAN設計生成框架,并將該框架用于生成二維輪胎承力結構設計,這些設計選項不僅符合美學,而且具有優良的工程性能。除了二維產品,GAN也可用于更為復雜的三維工程產品生成。Shu等[86]基于點云模型與GAN網絡實現了飛行器整機的設計生成。

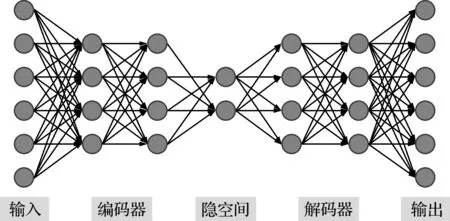

變分自編碼器(VAE)[87]是自編碼器的改進版本,通過在傳統的自編碼器潛在空間Z增加一個正態分布約束,實現對先驗數據分布進行建模。其包含編碼器和解碼器兩個部分。編碼器將數據分布的高級特征映射到數據的低級表征,低級表征又叫做本征向量。解碼器通過吸收數據的低級表征,輸出同樣數據的高級表征。其具體的框架如圖5所示。

圖5 自編碼器框架

對于沒有確定方程描述的問題,基于傳統的拓撲優化方法進行優化設計時可能會面臨巨大的挑戰。Guo等[88]基于SIMP方法生成的樣本,構建了一個VAE的生成模型,為上述問題的求解提供了新的求解思路。該方法將二維的拓撲構型代入到一個低維的隱空間中進行相應的優化過程,并通過解碼生成一個二維的拓撲構型。基于此方法進行了熱傳導問題的優化,與傳統的拓撲優化框架相比,所建立的模型能夠同時提高計算效率及求解質量。為解決傳統拓撲優化方法在解決復雜約束問題時面臨的挑戰,Zhang等[89]基于變分自編碼器(VAE)提出了新的結構布局優化設計方法。此方法利用該模型的學習能力學習約束條件,從而自動生成滿足所有約束條件的設計對象。上述研究證明了VAE網絡能夠不基于物理模擬來學習相關設計問題的基本方程,即可生成一種有效的設計。優化結果表明即使基于較為簡單的神經網絡框架,也能夠相對容易地解決不同物理問題,而且不需要進行靈敏度分析。除單目標拓撲優化外,多目標優化中也存在相關的深度學習應用。Yamasaki等[90]將材料體積約束與結構性能同時作為設計變量,對應固定載荷構筑了拓撲優化問題的帕列托前沿解集,并基于該帕列托前沿上的樣本點訓練了自變分編碼器(VAE)拓撲優化框架。完成訓練后,僅需更改輸入隱變量的數值即可使該模型產生不同的生成圖形結果。另外,他們在過去的工作中提出了一種設計域映射方法,以將不規則設計域與載荷映射到規則設計域上進行優化,再將優化結果反映射回不規則設計域。通過將上述方法與VAE拓撲優化框架相結合,使得此方法的普適性在一定程度上獲得了擴充。

除了上述基于單一生成模型架構的拓撲優化研究工作之外,一些學者將生成模型與其他神經網絡模型結合,形成了基于復雜集成架構的深度學習拓撲優化框架。Tan等[91]提出了一種基于深度卷積生成對抗網絡DCGAN(Deep Convolutional Generative Adversarial Networks)和CNN的微結構材料設計深度學習模型,其中DCGAN模型用于生成最優的設計構型,CNN模型用于預測最優構型的相關力學響應。該模型具有處理幾何約束簡單和效率高的優點。然而,其處理的問題尺度依舊有限。Yu等[79]基于SIMP拓撲優化方法生成的10萬個具有不同體分比和邊界條件下的拓撲結構,分別訓練了基于卷積操作的自編碼器(AE)和條件生成對抗網絡(cGAN)。其中,AE模型用于根據載荷與邊界條件生成最優拓撲構型,其輸出用作cGAN模型的輸入,以實現圖像從低分辨率到高分辨率的增強。所提模型可實現任意給定的邊界條件和體分比的近似最優結構拓撲構型預測,并實現分辨率增強以達到多尺度拓撲優化的效果。然而,其展示的結果中,高分辨率拓撲并未展現出密集網格應有的幾何細節。

5 結 論

隨著工業界對創新構型設計、結構的輕質及高性能等特定功能的需求不斷提高,結構拓撲優化方法也在不斷根據工程實際使用需求做出相應的創新。為改善傳統拓撲優化方法中由于反復迭代及大規模有限元計算導致的計算效率較低的問題,將以機器學習為代表的人工智能方法引入到拓撲優化框架,加速了拓撲優化進程,為實現實時的大規模拓撲優化設計提供了可能。

由文中提及的各項工作的表現效果可以看到,基于機器學習、人工神經網絡及深度學習的拓撲優化相關工作很大程度上繼承了對應模型的特點,即機器學習模型結構簡單,需求的驅動數據較少,易于實現與訓練,但模型對于多變量問題的處理能力略有不足;深度學習模型結構復雜,需求驅動數據量大,但模型對多變量和高度非線性問題的處理能力較強;而人工神經網絡則居于兩者之間。值得關注的問題是,盡管目前通過構建不同的神經網絡模型可以對計算速度提供幾個數量級的提升。但這些神經網絡在訓練過程中往往占據大量的計算資源,如以大規模有限元分析為基礎的數據累積等。雖然部分神經網絡已經對原有的離線學習模型進行了改進,但對整體的拓撲優化效率依然有一定影響。想要真正提高效率,就必須將結構力學原理與模型結合,開發有效的數據生成方法,提高模型訓練效率。

增材制造等先進制造技術不斷革新,為結構拓撲優化的發展提供了肥沃的土壤,也為具有多功能的復雜拓撲結構提供了制造的可能。在如此注重效率的工業領域,加快拓撲優化進程是提高工業制造效率的首要環節。機器學習和深度學習等智能優化算法與拓撲優化的結合為高效高質的拓撲優化設計提供了新的思路,目前人工智能與拓撲優化相結合尚處于起步階段,但近年已經呈現出蓬勃發展的勢頭,期待此領域的學者能夠發展出更好的智能算法,將人工智能與拓撲優化進一步聯系在一起,建立具有大規模、多功能和魯棒性強的拓撲優化框架。

參考文獻(References):

[1] Guo X,Cheng G D.Recent development in structural design and optimization[J].ActaMechanicaSinica,2010,26(6):807-823.

[2] Michell A G M.LVIII.The limits of economy of material in frame -structures[J].TheLondon,Edinburgh,andDublinPhilosophicalMagazineandJournalofScience,1904,8(47):589-597.

[3] Cheng K T,Olhoff N.An investigation concerning optimal design of solid elastic plates[J].InternationalJournalofSolidsandStructures,1981,17(3):305-323.

[4] Bends?e M P,Kikuchi N.Generating optimal topolo -gies in structural design using a homogenization method[J].ComputerMethodsinAppliedMechanicsandEngineering,1988,71(2):197-224.

[5] Bends?e M P.Optimal shape design as a material distribution problem[J].StructuralOptimization,1989,1(4):193-202.

[6] Rozvany G I N,Zhou M,Birker T.Generalized shape optimization without homogenization[J].StructuralOptimization,1992,4(3-4):250-252.

[7] Zhou M,Rozvany G I N.The COC algorithm,Part II:Topological,geometrical and generalized shape optimization[J].ComputerMethodsinAppliedMecha-nicsandEngineering,1991,89(1-3):309-336.

[8] Xie Y M,Steven G P.A simple evolutionary proce -dure for structural optimization[J].Computers&Structures,1993,49(5):885-896.

[9] Allaire G,Jouve F,Toader A M.A level set method for shape optimization[J].ComptesRendusMathematique,2002,334(12):1125-1130.

[10] Wang M Y,Wang X M,Guo D M.A level set method for structural topology optimization[J].ComputerMethodsinAppliedMechanicsandEngineering,2003,192(1-2):227-246.

[11] Guo X,Zhang W S,Zhong W L.Doing topology optimization explicitly and geometrically—A new moving morphable components based framework[J].JournalofAppliedMechanics,2014,81(8):081009.

[12] Zhang W S,Yuan J,Zhang J,et al.A new topology optimization approach based on Moving Morphable Components (MMC) and the ersatz material model[J].StructuralandMultidisciplinaryOptimization,2016,53(6):1243-1260.

[13] Zhang W S,Chen J S,Zhu X F,et al.Explicit three dimensional topology optimization via Moving Morphable Void(MMV)approach[J].ComputerMethodsinAppliedMechanicsandEngineering,2017,322:590-614.

[14] Sui Y K,Yang D Q.A new method for structural topological optimization based on the concept of independent continuous variables and smooth model[J].ActaMechanicaSinica,1998,14(2):179-185.

[15] Burger M,Stainko R.Phase -field relaxation of topo -logy optimization with local stress constraints[J].SIAMJournalonControlandOptimization,2006,45(4):1447-1466.

[16] Takezawa A,Nishiwaki S,Kitamura M.Shape and topology optimization based on the phase field method and sensitivity analysis[J].JournalofComputa-tionalPhysics,2010,229(7):2697-2718.

[17] Bourdin B,Chambolle A.Design-dependent loads in topology optimization[J].ESAIM:Control,Optimi-sationandCalculusofVariations,2003,9:19-48.

[19] Norato J A,Bends?e M P,Haber R B,et al.A topo -logical derivative method for topology optimization[J].StructuralandMultidisciplinaryOptimization,2007,33(4-5):375-386.

[20] Zhu J H,Zhang W H,Xia L,et al.Optimal packing configuration design with finite-circle method[J].JournalofIntelligent&RoboticSystems,2012,67(3-4):185-199.

[21] Hajela P,Lee E.Genetic algorithms in truss topological optimization[J].InternationalJournalofSolidsandStructures,1995,32(22):3341-3357.

[22] Shim P Y,Manoochehri S.Generating optimal confi-gurations in structural design using simulated annealing[J].InternationalJournalforNumericalMe-thodsinEngineering,1997,40(6):1053-1069.

[23] Luh G C,Lin C Y,Lin Y S.A binary particle swarm optimization for continuum structural topology optimization[J].AppliedSoftComputing,2011,11(2):2833-2844.

[24] Luh G C,Lin C Y.Structural topology optimization using ant colony optimization algorithm[J].AppliedSoftComputing,2009,9(4):1343-1353.

[25] Liu L,Yan J,Cheng G D.Optimum structure with homogeneous optimum truss-like material[J].Computers&Structures,2008,86(13-14):1417-1425.

[26] Yan J,Cheng G D,Liu L.A uniform optimum mate -rial based model for concurrent optimization of thermoelastic structures and materials[J].InternationalJournalforSimulation&MultidisciplinaryDesignOptimization,2008,2(4):259-266.

[27] Niu B,Yan J,Cheng G D.Optimum structure with homogeneous optimum cellular material for maximum fundamental frequency[J].StructuralandMultidisciplinaryOptimization,2008,39(2):115-132.

[28] Fan Z R,Yan J,Wallin M,et al.Multiscale eigenfre -quency optimization of multimaterial lattice structures based on the asymptotic homogenization method[J].StructuralandMultidisciplinaryOptimization,2020,61(3):983-998.

[29] Kim Y Y,Yoon G H.Multi-resolution multi-scale topology optimization—A new paradigm[J].InternationalJournalofSolidsandStructures,2000,37(39):5529-5559.

[30] Jang I G,Kwak B M.Evolutionary topology optimization using design space adjustment based on fixed grid[J].InternationalJournalforNumericalMe-thodsinEngineering,2006,66(11):1817-1840.

[31] Aage N,Andreassen E,Lazarov B S.Topology optimization using PETSc:An easy-to-use,fully parallel,open source topology optimization framework[J].StructuralandMultidisciplinaryOptimization,2015,51(3):565-572.

[32] Aage N,Andreassen E,Lazarov B S,et al.Giga-voxel computational morphogenesis for structural design[J].Nature,2017,550(7674):84-86.

[33] Hinton G E,Salakhutdinov R R.Reducing the dimensionality of data with neural networks[J].Science,2006,313(5786):504-507.

[34] Rumelhart D E,Hinton G E,Williams R J.Learning representations by back-propagating errors[J].Nature,1986,323(6088):533-536.

[35] Gatys L A,Ecker A S,Bethge M.Image style transfer using convolutional neural networks[A].2016 IEEE Conference on Computer Vision and Pattern Recognition (CVPR)[C].2016.

[36] Chiu C C,Sainath T N,Wu Y H,et al.State -of-the -art speech recognition with sequence -to -sequence models[A].2018 IEEE International Conference on Acoustics,Speech and Signal[C].2018.

[37] Gehring J,Auli M,Grangier D,et al.Convolutional sequence to sequence learning[A].34t hInternational Conference on Machine Learning,ICML 2017[C].2017.

[38] Farimani A B,Gomes J,Pande V S.Deep learning the physics of transport phenomena[EB/OL].2017.

[39] LeCun Y,Boser B,Denker J S,et al.Backpropagation applied to handwritten zip code recognition[J].NeuralComputation,1989,1(4):541-551.

[40] Guo X X,Li W,Iorio F.Convolutional neural networks for steady flow approximation[A].Proceedings of the 22n dACM SIGKDD International Conference on Knowledge Discovery and Data Mining[C].2016.

[41] Mirza M,Osindero S.Conditional generative adversarial nets[J].ComputerScience,2014:2672-2680.

[42] Li X,Liu Z L,Cui S Q,et al.Predicting the effective mechanical property of heterogeneous materials by image based modeling and deep learning[J].Compu-terMethodsinAppliedMechanicsandEngineering,2019,347:735-753.

[43] Chang D X,Zhang X D,Zheng C W.A genetic algo -rithm with gene rearrangement for K-means cluste -ring[J].PatternRecognition,2009,42(7):1210-1222.

[44] Liu K,Tovar A,Nutwell E,et al.Towards nonlinear multimaterial topology optimization using unsupervised machine learning and metamodel-based optimization[A].Proceedings of ASME 2015 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference[C].2016.

[46] Lei X,Liu C,Du Z L,et al.Machine learning-driven real-time topology optimization under moving morphable component-based framework[J].JournalofAppliedMechanics,2019,86(1):011004.

[47] Jiang X C,Wang H,Li Y,et al.Machine Learning based parameter tuning strategy for MMC based to -pology optimization[J].AdvancesinEngineeringSoftware,2020,149:102841.

[48] Svanberg K.The method of moving asymptotes —A new method for structural optimization[J].InternationalJournalforNumericalMethodsinEnginee-ring,1987,24(2):359-373.

[49] Kumar T,Suresh K.A density-and-strain-based K-clustering approach to microstructural topology optimization[J].StructuralandMultidisciplinaryOptimization,2020,61(4):1399-1415.

[50] Yan J,Sui Q Q,Fan Z R,et al.Clustering-based multiscale topology optimization of thermo -elastic lattice structures[J].ComputationalMechanics,2020,66(4):979-1002.

[51] Qiu Z,Li Q H,Liu S T,et al.Clustering-based concurrent topology optimization with macrostructure,compo -nents,and materials[J].StructuralandMultidisciplinaryOptimization,2021,63(3):1243-1263.

[52] Zhang Y,Gao L,Xiao M.Maximizing natural frequencies of inhomogeneous cellular structures by Kriging-assisted multiscale topology optimization[J].Computers&Structures,2020,230:106197.

[53] Zhang Y,Xiao M,Zhang X Y,et al.Topological design of sandwich structures with graded cellular cores by multiscale optimization[J].ComputerMethodsinAppliedMechanicsandEngineering,2020,361:112749.

[54] Kleijnen J P C.Kriging metamodeling in simulation: A review[J].EuropeanJournalofOperationalRe-search,2009,192(3):707-716.

[55] Raponi E,Bujny M,Olhofer M,et al.Kriging-assisted topology optimization of crash structures[J].ComputerMethodsinAppliedMechanicsandEnginee-ring,2019,348:730-752.

[56] 周志華.機器學習[M].北京:清華大學出版社,2016.(ZHOU Zhi-hua.MachineLearning[M].Beijing:Tsinghua University Press,2016.(in Chinese))

[57] Ulu E,Zhang R S,Kara L B.A data-driven investigation and estimation of optimal topologies under variable loading configurations[J].ComputerMethodsinBiomechanicsandBiomedicalEngineering:Imaging&Visualization,2016,4(2):61-72.

[58] Deng H,To A C.Topology optimization based on deep representation learning (DRL) for compliance and stress -constrained design[J].ComputationalMechanics,2020,66(2):449-469.

[59] Ranjbar M.Fast vibroacoustic optimization of me -chanical structures using artificial neural networks[J].InternationalJournalofMechanicalEnginee-ringandApplications,2013,1(3):64.

[60] Ranjbar M,Saffar M G.A sensitivity analysis on application of artificial neural networks in structural acoustics[EB/OL].2016.

[61] Gu G X,Chen C T,Buehler M J.De novo composite design based on machine learning algorithm[J].ExtremeMechanicsLetters,2018,18:19-28.

[62] White D A,Arrighi W J,Kudo J,et al.Multiscale topology optimization using neural network surrogate models[J].ComputerMethodsinAppliedMechanicsandEngineering,2019,346:1118-1135.

[63] Hoyer S,Sohl-Dickstein J,Greydanus S.Neural reparameterization improves structural optimization[J].2019.

[64] Chandrasekhar A,Suresh K.TOuNN:Topology optimization using neural networks[J].StructuralandMultidisciplinaryOptimization,2021,63(3):1135-1149.

[65] Sosnovik I,Oseledets I.Neural networks for topology optimization[J].RussianJournalofNumericalAna-lysisandMathematicalModelling,2019,34(4):215-223.

[66] Wang D L,Xiang C,Pan Y,et al.A deep convolu-tional neural network for topology optimization with perceptible generalization ability[J].EngineeringOptimization,2021:1-16.

[67] Sasaki H,Igarashi H.Topology optimization accele -rated by deep learning[J].IEEETransactionsonMagnetics,2019,55(6):1-5.

[68] Banga S,Gehani H,Bhilare S,et al.3D topology optimization using convolutional neural networks[EB/OL].2018.

[69] Abueidda D W,Koric S,Sobh N A.Topology optimization of 2D structures with nonlinearities using deep learning[J].Computers&Structures,2020,237:106283.

[70] Xue L,Liu J,Wen G L,et al.Efficient,high-resolution topology optimization method based on convolutional neural networks[J].FrontiersofMechanicalEngineering,2021,16(1):80-96.

[71] Nakamura K,Suzuki Y.Deep learning-based topological optimization for representing a user-specified design area[EB/OL].2020.

[72] Kollmann H T,Abueidda D W,Koric S,et al.Deep learning for topology optimization of 2D metamaterials[J].Materials&Design,2020,196:109098.

[73] Lin Q Y,Hong J,Liu Z,et al.Investigation into the topology optimization for conductive heat transfer based on deep learning approach[J].InternationalCommunicationsinHeatandMassTransfer,2018,97:103-109.

[74] Deng C,Wang Y,Qin C,et al.Self-directed online machine learning for topology optimization[J].2020.

[75] Bi S,Zhang J,Zhang G.Scalable deep -learning-accelerated topology optimization for additively manufactured materials[J].2020:1-9.

[76] Yang L,Kang Z S,Cao X C,et al.Topology optimization based graph convolutional network[A].Procee -dings of the 28t hInternational Joint Conference on Artificial Intelligence[C].2019.

[77] Qian C,Ye W J.Accelerating gradient-based topology optimization design with dual-model artificial neural networks[J].StructuralandMultidisciplinaryOptimization,2021,63(4):1687-1707.

[78] Goodfellow I,Pouget-Abadie J,Mirza M,et al.Gene -rative adversarial networks[J].CommunicationsoftheACM,2020,63(11):139-144.

[79] Yu Y,Hur T,Jung J,et al.Deep learning for determining a near-optimal topological design without any iteration[J].StructuralandMultidisciplinaryOptimization,2019,59(3):787-799.

[80] Rawat S,Shen M H H.A novel topology design approach using an integrated deep learning network architecture[J].2018.

[81] Rawat S,Shen M H.Application of adversarial networks for 3D structural topology optimization[A].SAE Technical Paper Series[C].2019.

[82] Sharpe C,Seepersad C C.Topology design with conditional generative adversarial networks[A].Procee -dings of ASME 2019 International Design Enginee -ring Technical Conferences and Computers and Information in Engineering Conference[C].2019.

[83] Mirza M,Osindero S.Conditional generative adversarial nets[J].2014.

[84] Nie Z G,Lin T,Jiang H L,et al.Topologygan:To -pology optimization using generative adversarial networks based on physical fields over the initial do -main[J].JournalofMechanicalDesign,2021,143(3):031715.

[85] Oh S,Jung Y,Kim S,et al.Deep generative design:Integration of topology optimization and generative models[J].JournalofMechanicalDesign,2019,141(11):1-22.

[86] Shu D L,Cunningham J,Stump G,et al.3D design using generative adversarial networks and physics -based validation[J].JournalofMechanicalDesign,2020,142(7):1-51.

[87] Kingma D P,Welling M.Auto-encoding variational bayes[A].2n dInternational Conference on Learning Representations,ICLR 2014-Conference Track Pro -ceedings[C].2014.

[88] Guo T H,Lohan D J,Cang R J,et al.An indirect design representation for topology optimization using variational autoencoder and style transfer[A].2018 AIAA/ASCE/AHS/ASC Structures,Structural Dynamics,and Materials Conference[C].2018.

[89] Zhang Y J,Ye W J.Deep learning-based inverse method for layout design[J].StructuralandMultidisciplinaryOptimization,2019,60(2):527-536.

[90] Yamasaki S,Yaji K,Fujita K.Data-driven topology design using a deep generative model[J].2020.

[91] Tan R K,Zhang N L,Ye W J.A deep learning-based method for the design of microstructural materials[J].StructuralandMultidisciplinaryOptimization,2020,61(4):1417-1438.