線性聚能裝藥侵徹深度的影響因素

陳 寧,段衛東,陳 沛,余福進,徐華建

(1.北方爆破科技有限公司,北京 100089;2.武漢科技大學理學院,武漢 430065;3.湖北省智能爆破工程技術研究中心,武漢 430065;4.中鐵四院集團工程建設有限責任公司,武漢 430063;5.武漢爆破有限公司,武漢 430023)

聚能侵徹技術始于19世紀,后在二戰中得到深入研究和廣泛應用,主要用于摧毀坦克、裝甲車等裝甲目標和防御工事,隨著破甲彈在戰爭中的投入使用,一定程度上撼動了坦克在陸戰中的統治地位,并促進了坦克裝甲的研發。隨著聚能裝藥技術在精細化和智能化方面的長足發展,該技術廣泛用于石油、鋼鐵工業、船體打撈、建筑拆除,地質勘探及礦業開采等非軍事用途。隨著社會的發展和技術上的日益成熟,強度更高、抗震性能更好、更加綠色環保的鋼結構在現代建筑體系中得到廣泛應用。在現代建筑的拆除工藝中,大型高層鋼筋混凝土建筑主要采用爆破拆除,可以推斷對于大型高層鋼結構建筑的拆除工作將主要采用以聚能裝藥為原理的爆炸切割技術,所以對聚能侵徹技術的深入研究將具有十分廣闊的應用前景[1-6]。筆者對膨化硝銨炸藥為主裝藥,在不同工藝參數下聚能射流的成型以及侵徹,采用數值模擬和切割實驗分別研究線型聚能裝藥射流侵徹鋼靶板的特點和規律,從而得出最優工藝參數,并為民用膨化硝銨炸藥在實際爆炸切割工程中的應用提供技術參考。

1 實驗研究

1.1 實驗材料及裝置

實驗材料主要有膨化硝銨炸藥、紫銅、Q235鋼靶板、防護鋼板,選用彎折的紫銅薄板作為線性聚能裝置的藥型罩材料,金屬板材料尺寸參數如表1所示。實驗采用膨化硝銨炸藥作為主裝藥,主要是因為膨化硝銨作為民用炸藥,價格便宜,使用廣泛、方便。實驗所用膨化硝銨炸藥猛度大于等于12.0 mm,爆速約為3 700 m/s,密度為1.1 g/cm3。

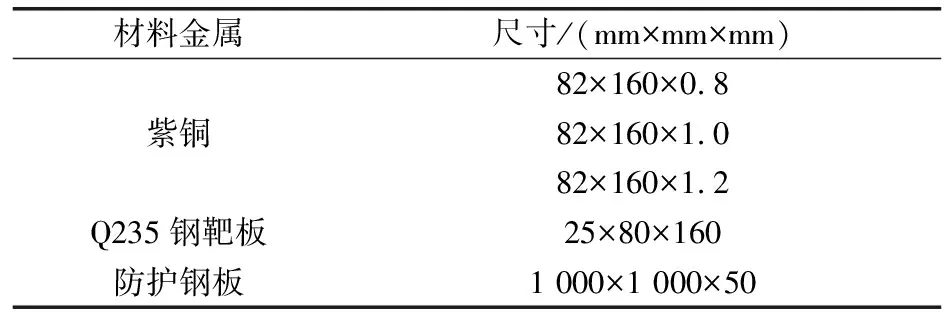

表1 金屬板材料尺寸

為將膨化硝銨炸藥裝填在紫銅藥型罩之上,同時滿足不同錐角、不同炸高的實驗工況,采用杉木板制成聚能切割裝藥盒(見圖1)。

1.2 鋼靶板切割實驗及結果分析

依據Gurney速度公式[7]及定常理想不可壓縮流體力學理論[8]推算出最佳錐角應在60°~90°之間,為避免偶然因素確定實驗錐角的選取范圍為60°~110°[9]。

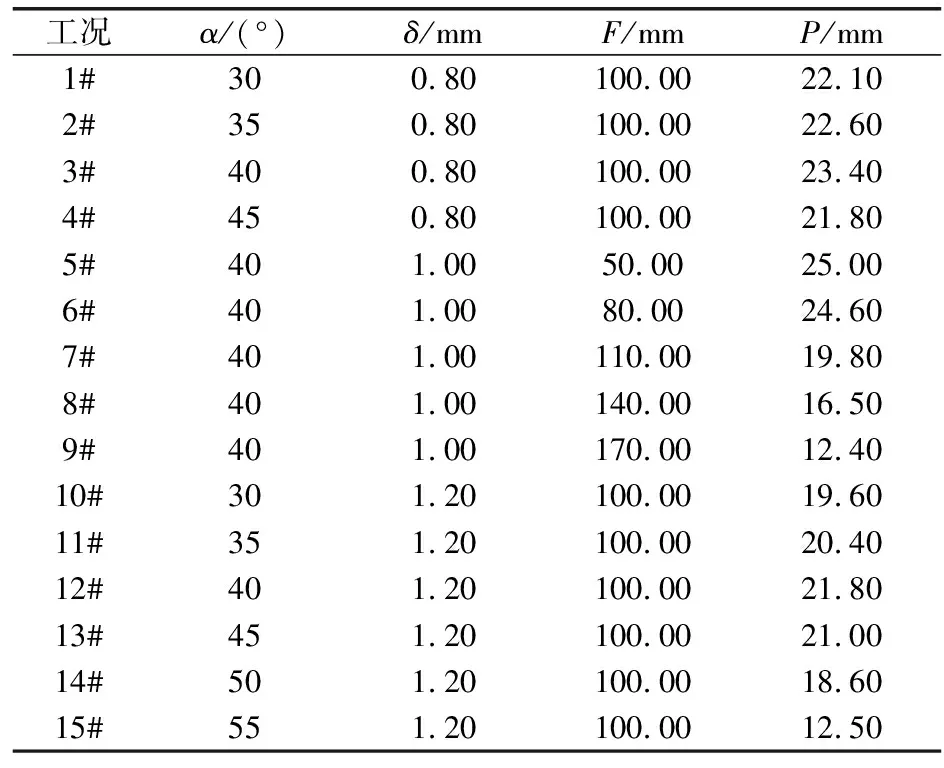

依據控制變量法將實驗分為3大組,分別以藥型罩錐角(工況1#~4#)、炸高(工況5#~9#)、藥型罩厚度(工況1#~4#、5#~9#和10#~15#藥型罩厚度分別為0.8、1.0、1.2 mm)為單一變量,探究單一工藝參數變量對聚能裝藥侵徹鋼靶板深度(P)的影響,實驗共計進行15組,其中10#~15#工況亦作為之前實驗的補充對照組。實驗裝置按照前文所述方法提前預制,藥型罩材料均為紫銅,錐頂到炸藥頂面的距離均為30 mm,具體的實驗裝置參數及實驗結果如表2所示。

表2 實驗裝置參數及實驗結果

觀察實驗結果可知,在5#工況條件下,即當藥型罩錐角為80°、藥型罩厚度為1 mm、炸高為50 mm時,實驗所形成的聚能射流較為集中,無明顯噴濺,且能將25 mm厚的鋼靶板完全切割,實驗達到較好的侵徹深度。實際切割效果如圖2所示。

圖2 5#工況侵徹結果Fig.2 Penetration results under No.5 working condition

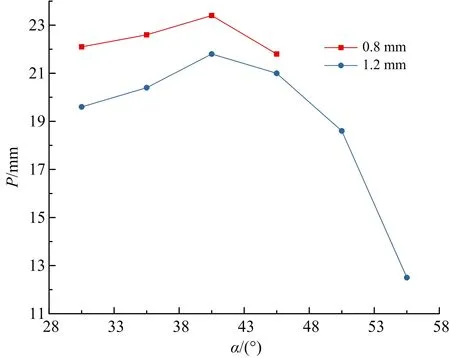

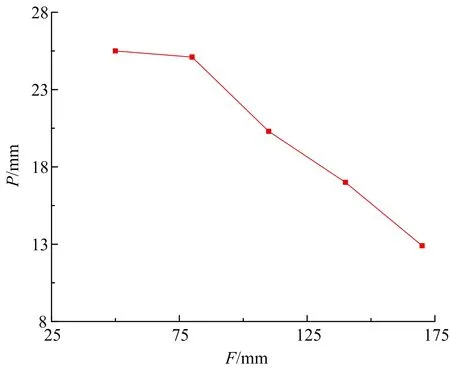

根據表2實驗結果數據,聚能射流侵徹深度隨藥型罩錐角變化關系(工況1#~4#、10#~15#)如圖3所示,侵徹深度P隨炸高F的變化關系(工況5#~9#)如圖4所示。

圖3 侵徹深度隨錐角的變化Fig.3 Change of penetration depth with cone angle

圖4 侵徹深度隨炸高的變化Fig.4 Change of penetration depth with explosion height

由圖3可知,當炸高相同時,聚能射流侵徹鋼靶板深度隨藥型罩錐角和厚度的變化具有明顯不同。隨著錐角的增大,0.8 mm厚藥型罩產生的射流刀對鋼靶板的侵徹深度呈現先增大后減小的趨勢,并在錐角為80°時達到最大侵徹深度23.4 mm,且相同錐角條件下均大于1.2 mm厚藥型罩工況的侵徹深度。1.2 mm厚藥型罩產生的射流刀對鋼靶板的侵徹深度隨錐角的變化趨勢與0.8 mm厚藥型罩工況整體相同,呈現先增大后急劇減小的趨勢,在錐角為80°時達到最大侵徹深度21.8 mm,且大錐角藥型罩實驗效果較差。2種藥型罩厚度工況均在80°錐角達到侵徹深度峰值,當錐角小于80°時侵徹深度隨錐角的增加其變化趨勢較為平緩,當錐角大于80°時侵徹深度隨錐角的增加其減少趨勢不斷加劇,受實驗參數限制,判斷藥型罩最佳錐角在70°~80°。藥型罩最佳錐角與藥型罩材料及主裝炸藥種類有關,對于高能炸藥來說應選取較小的藥型罩錐角[10],所用膨化硝銨為低爆速、低爆壓民用炸藥,應選取較大錐角,推測其最佳錐角應為80°。

從圖4中可以看出,以膨化硝銨為主裝藥的聚能射流侵徹深度隨炸高的增加近乎成線性降低,說明侵徹深度對炸高的變化較為敏感。當炸高為50 mm時,聚能射流達到最大侵徹深度為25 mm并將鋼靶板貫穿,實測該工況藥型罩開口寬度為52.5 mm,炸高為藥型罩開口寬度的0.95倍。由于實驗參數設置不全(鋼靶板厚度均為25 mm,最低炸高為50 mm),導致侵徹深度隨炸高的變化曲線沒有出現峰值,所以無法確定其最佳炸高。判定實驗最佳炸高小于等于50 mm,最佳炸高應為紫銅藥型罩開口寬度0.5~1倍,這與經驗公式中2~3倍不相符[11],需結合數值模擬相互印證得出最佳炸高。

2 數值模擬

2.1 模型的建立及網格劃分

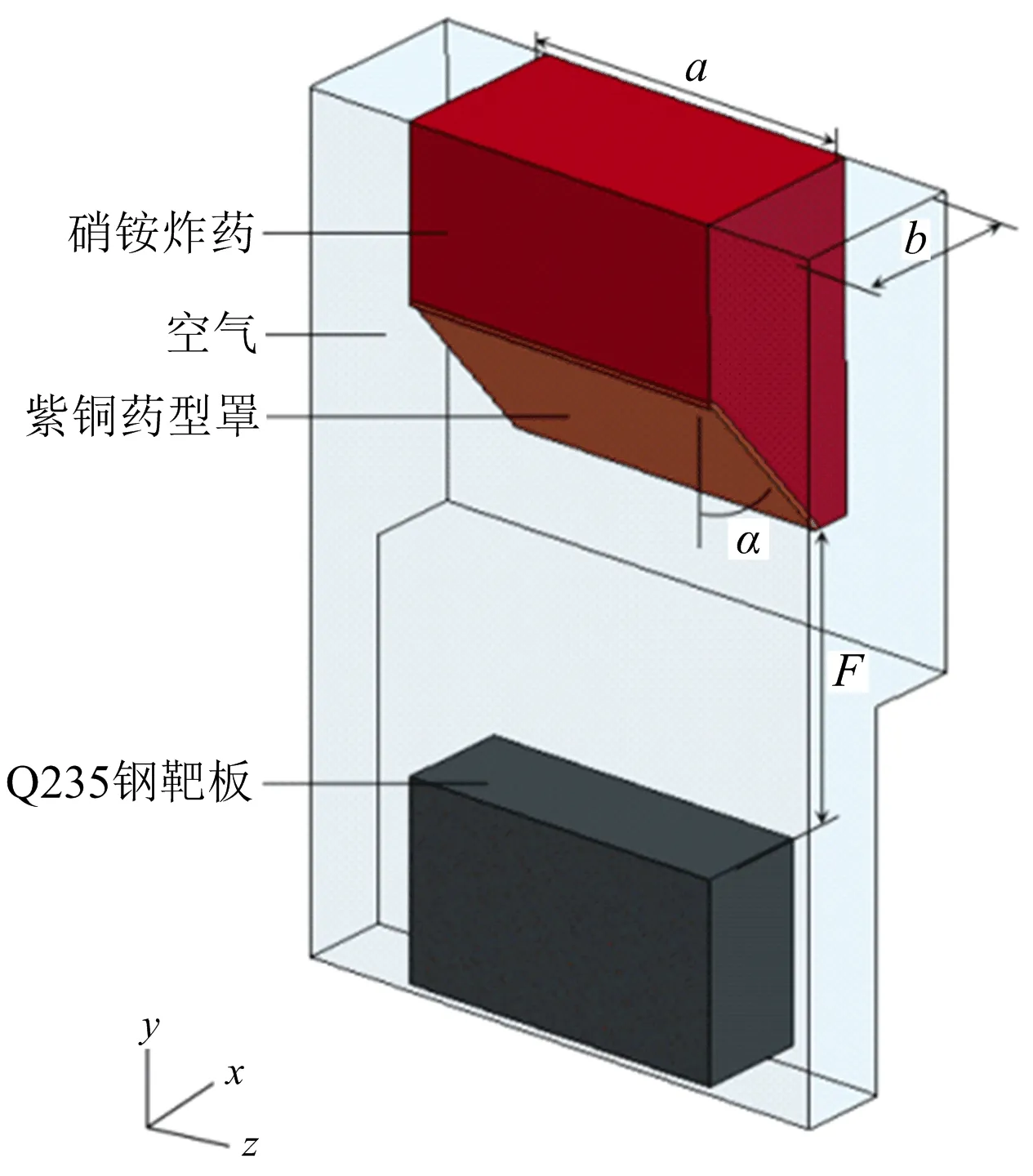

在聚能射流侵徹鋼靶板的數值仿真中,材料模型會產生大的變形運動,采用ALE流固耦合算法可有效解決單元嚴重畸變引起的數值計算困難[12]。所以聚能射流成型過程所涉及的材料(炸藥、空氣以及紫銅藥型罩)采用ALE網格進行計算,鋼靶板采用Lagrange網格,在對稱面施加對稱約束,并在建模過程中設置非反射邊界條件,為同實驗條件保持一致在鋼靶板底面施加y方向豎直約束。利用LS-DYNA軟件,為使數值模擬結果精確可靠并具有參考意義,同時減小整個數值仿真過程的計算量,采取與實驗完全相同的材料和尺寸,建立三維二分之一模型,單位制為cm-g-us,數值計算模型共生成節點1 170 904個,生成單元1 120 800個。數值計算模型如圖5所示。空氣、炸藥、紫銅藥型罩及鋼靶板的材料模型和材料參數如表3~表6所示。

圖5 有限元計算模型Fig.5 Finite element calculation model

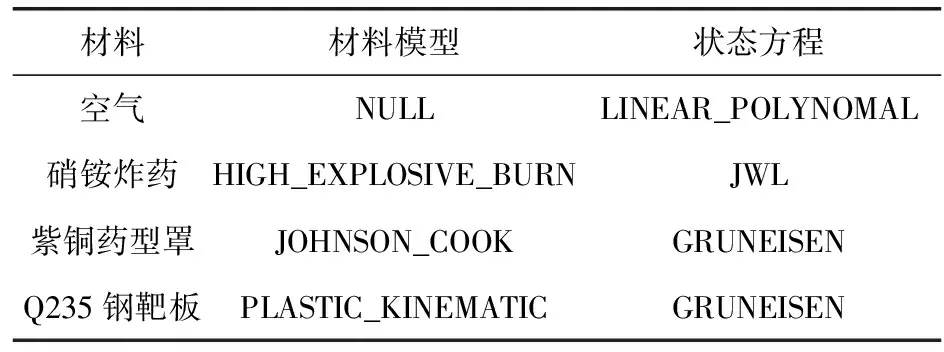

表3 數值模擬的材料模型及狀態方程

表4 膨化硝銨炸藥參數

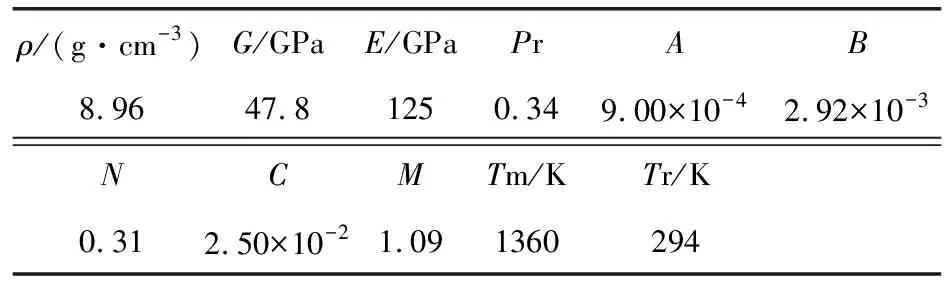

表5 紫銅材料參數

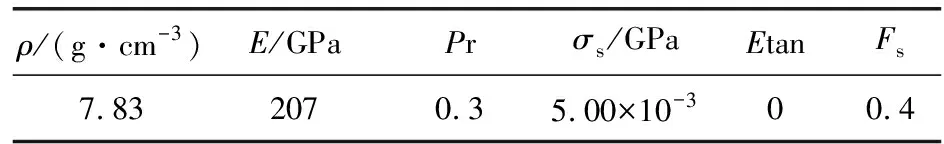

表6 鋼靶板材料參數

2.2 計算結果分析

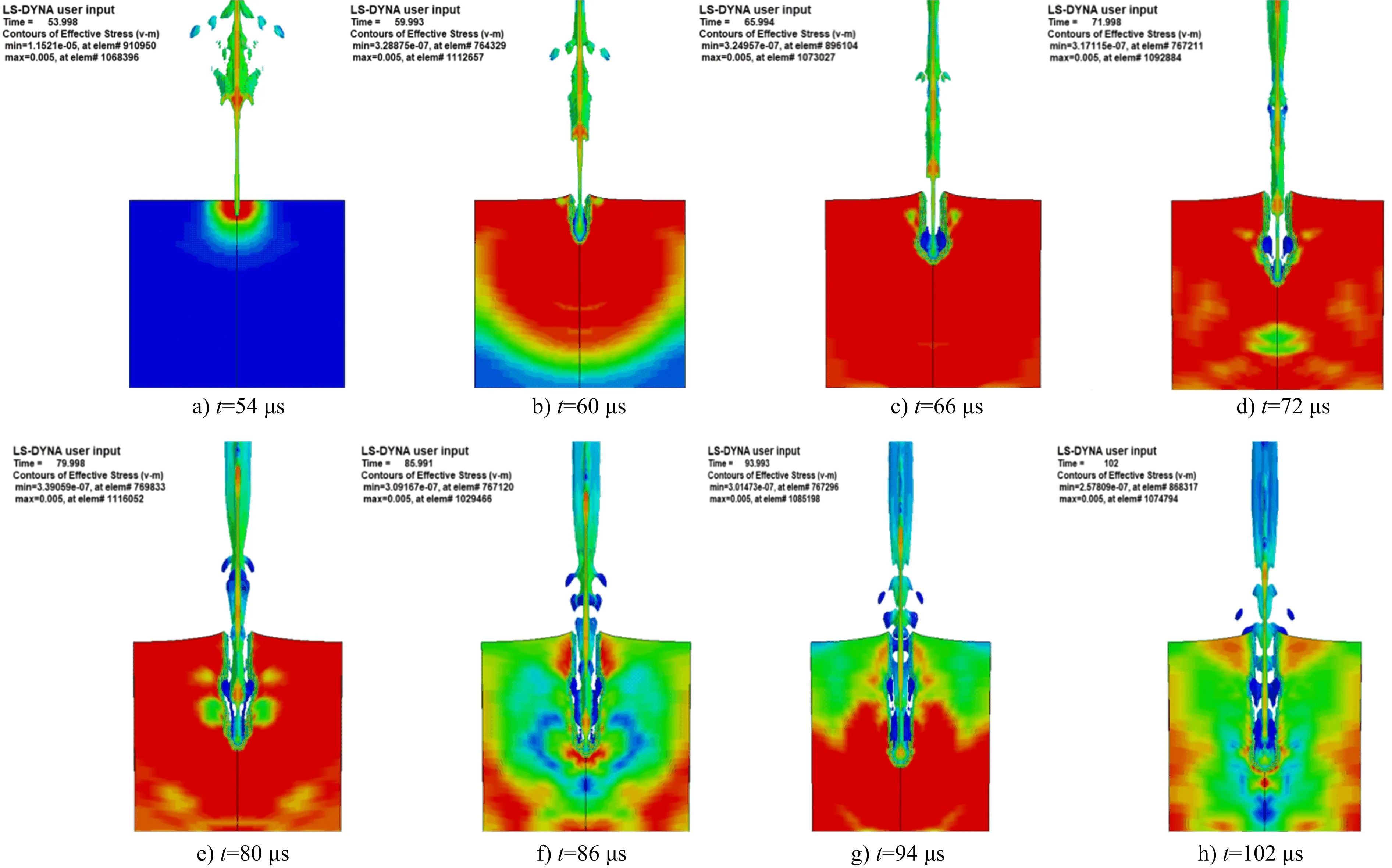

在5#工況條件下的聚能切割實驗中,紫銅金屬射流將25 mm厚的Q235鋼靶板完全切割,在相同工況下的數值模擬中,金屬射流刀頭部速度最大值為2 093 m/s,對鋼靶板的最大侵徹深度為23.7 mm,與實驗結果相當接近。金屬射流在54 us時刻侵徹鋼靶板,整個侵徹過程用時48 us,侵徹鋼板的有效應力云圖及侵徹過程如圖6所示。數值模擬效果與理論計算及實驗結果較為吻合,說明使用ALE流固耦合算法計算聚能射流侵徹鋼靶板效果較好。

圖6 聚能射流侵徹靶板過程的有效應力云圖Fig.6 Effective stress nephogram of jet penetrating target

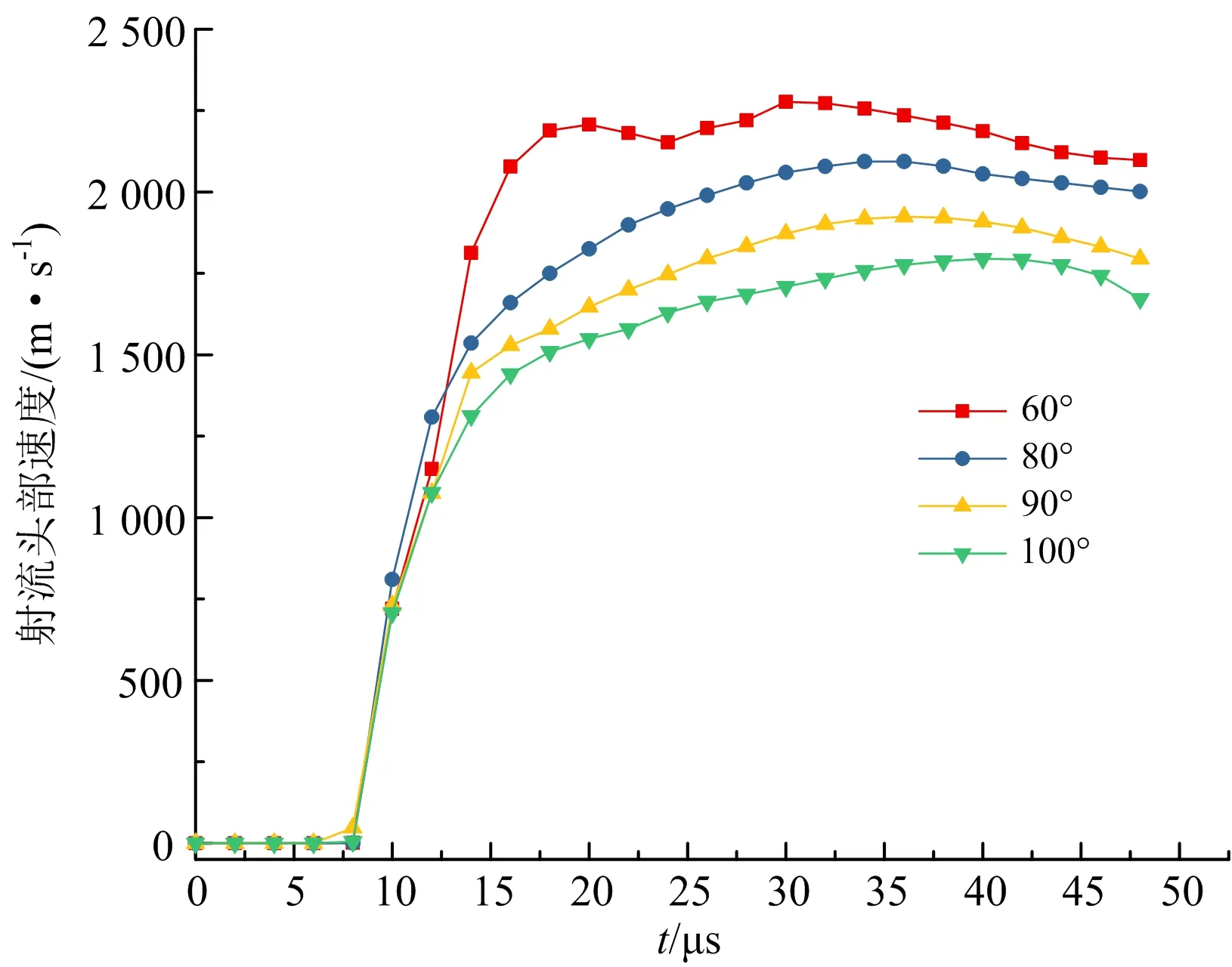

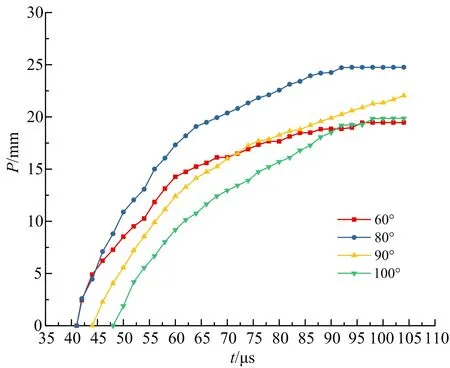

由上述實驗結果可知,在低炸高時聚能射流表現出較好的侵徹能力。采用控制變量法進行數值模擬工作,以藥型罩錐角為單一變量(分別為60°、80°、90°、100°),其余工藝參數保持一致,炸高為25 mm,裝藥高度為30 mm,藥型罩母線長為40 mm,研究金屬射流頭部速度及侵徹深度隨藥型罩錐角的變化關系。數值模擬結果如圖7、圖8所示。

圖7 不同錐角下的射流頭部速度Fig.7 Velocity of jet head at different cone angles

圖8 不同錐角下的侵徹深度Fig.8 Penetration depth at different cone angles

分析圖7、圖8可知,隨藥型罩錐角的增大金屬射流刀頭部速度明顯降低,當藥型罩錐角為60°時射流刀頭部速度最大為2 277 m/s,但此錐角下射流刀的侵徹深度卻最小僅為19.5 mm。通過有限元后處理軟件對不同錐角下聚能射流的成型及其侵徹過程進行分析發現,雖然60°錐角下射流刀頭部速度較高,但與其他工況相比60°錐角下高速射流部分的質量占比較小,無法對鋼靶板形成持續的侵徹能力。當藥型罩錐角過大時,在爆轟壓力的作用下,藥型罩遠端發生翻轉從而無法有效匯聚形成高速射流,其射流杵體質量占比較小,從而減小了聚能射流對鋼靶板的侵徹深度。結合實驗及上述分析可知,聚能射流對鋼靶板的侵徹深度不僅與射流刀速度有關,還與高速射流刀的質量占比有關;以膨化硝銨炸藥為主裝藥的聚能切割裝置其藥型罩最佳錐角為80°。

為考察不同藥型罩的厚度對射流刀侵徹鋼靶板的性能影響,在藥型罩最佳錐角80°的情況下,采用厚度為0.8、1.0、1.2 mm的藥型罩,進行數值模擬計算。得出3種工況下的侵徹深度分別為23.6、24.5、19.6 mm,故在3種工況下藥型罩最佳厚度為1.0 mm。

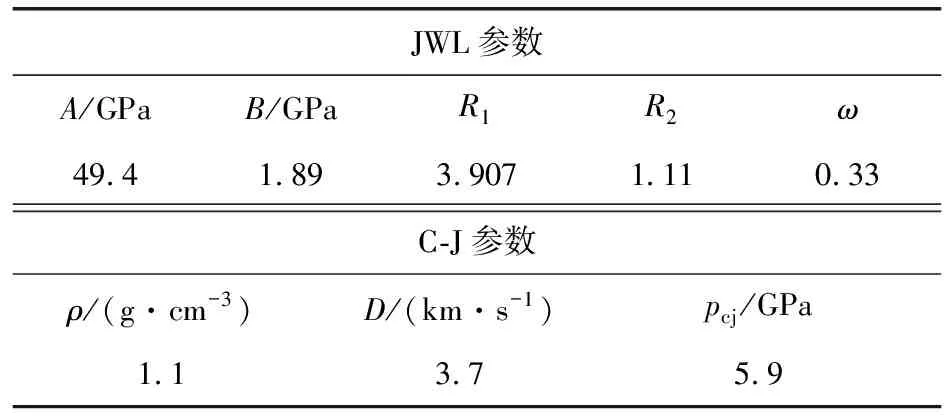

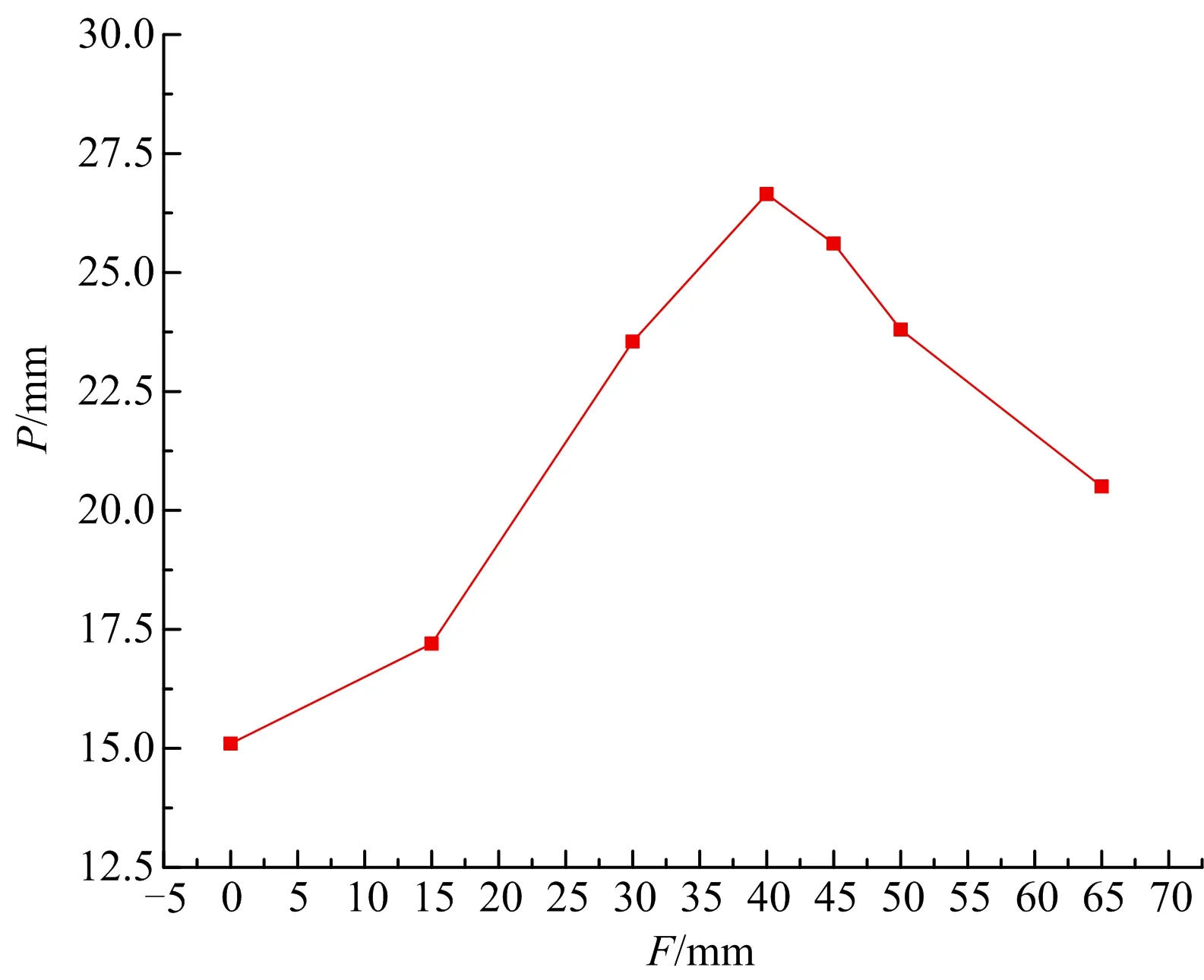

為考察不同炸高對射流刀侵徹鋼靶板的性能影響,以表2中5#工況為基準,采取不同炸高作為單一變量進行數值模擬,得到侵徹深度隨炸高變化關系曲線(見圖9)。

圖9 侵徹深度隨炸高的變化Fig.9 Change of penetration depth with blast height

結合圖9可知,聚能裝藥侵徹深度隨炸高的增加呈現先增大后減小的趨勢,當炸高為40 mm時,聚能射流達到最大侵徹深度26.6 mm,大于實驗所得結果。此工況下的數值模擬中藥型罩開口寬度為51.4 mm,適宜炸高僅為藥型罩開口寬度的0.78倍,與文獻[11]中2~3倍的比例不相符。其主要原因是:聚能切割所選主裝藥為低爆速、低爆壓的民用膨化硝銨炸藥,相較于高能炸藥其對紫銅藥型罩的做功能力較弱,導致藥型罩遠端無法有效匯聚形成高速射流,其高速射流金屬主要來自藥型罩錐頂部位且成型較早,故應當選取小炸高。

對不同工藝參數下聚能射流侵徹鋼靶板的全過程進行數值模擬,能達到預期效果,模擬結果與實驗相近,說明將聚能射流的成型及其對鋼靶板的侵徹過程采用流固耦合(ALE)的方法進行數值模擬是較為合適的。通過對不同工藝參數下的數值模擬結果進行分析,確定藥型罩錐角和炸高是影響金屬射流刀侵徹深度的重要參數。其中得出最佳參數,即當藥型罩厚度為1.0 mm時,紫銅藥型罩最佳錐角為80°、最佳炸高為40 mm。

3 結論

1)采用與實驗工藝參數相同的數值模擬結果,準確地描述了聚能射流的成型及其對鋼靶板的侵徹全過程,數值模擬侵徹深度與實驗接近,說明了所建立的三維數值模型的有效性及其所選算法的優越性,可以為研究金屬高速變形等方面提供參考。

2)民用炸藥膨化硝銨可作為線性聚能切割的主裝藥。且膨化硝銨炸藥的爆速、爆壓低,適宜炸高僅為藥型罩開口寬度的0.78倍。聚能射流對鋼靶板的侵徹深度不僅與射流刀速度有關,還與其高速射流部分的質量占比有關。

3)結合實驗和數值模擬,發現侵徹深度隨各變量的變化趨勢明顯,對以膨化硝銨炸藥為主裝藥聚能切割裝置中,最佳工藝參數為:在裝藥高度為30 mm情況下,紫銅藥型罩厚度應為1.0 mm,藥型罩錐角應為80°,炸高應為40 mm。