鋰離子電池正負極材料對低溫充放電性能影響

李 爽,張樹國,杜晨樹

(寧波維科電池有限公司,浙江寧波 315800)

鋰離子電池的性能受工作環境溫度影響十分明顯,通常其充電溫度限于0~60 ℃,放電溫度限于-20~60 ℃范圍內,低溫環境下性能衰減使其在低溫天氣、嚴寒地區以及軍工、航空航天等領域應用受到限制,因此改善鋰離子電池的溫度特性是拓展其應用范圍的關鍵因素[1]。低溫下放電平臺降低,放電容量大幅下降,實際應用中會導致用電設備續航時間縮短或直接關機;而在低溫條件下大倍率充電則會造成鋰金屬析出,析出的金屬鋰與電解液發生反應,會過度消耗鋰和電解液,造成不可逆的容量損失,反應產物沉積于電極表面使阻抗增大,進一步阻礙鋰離子嵌入負極,并且析出的鋰金屬可能形成枝晶,有刺穿隔膜引發電池內短路及熱失控的幾率[2],實際應用中會導致用電設備使用壽命縮減甚至產生安全風險。

鋰離子電池充放電過程包含以下幾個行為:(1)鋰離子在正/負極材料中脫嵌/嵌入;(2)鋰離子在電解液中轉移;(3)鋰離子穿過SEI 膜;(4)鋰離子在活性材料內部進行固相擴散。由于低溫下正負極材料活性降低、電解液的離子電導率降低、電化學反應速率減慢,所以在低溫下實現上述行為都需要克服更高的阻抗。為改善鋰離子電池的低溫性能,需要從提高鋰離子在活性物質中的擴散系數、增大電解液的離子電導率、形成較薄而致密的SEI 膜[3]等方面進行改進。本文從優化電池材料的角度出發,從低溫充電和低溫放電兩個方面進行實驗和分析討論,探討優化正負極材料對鋰離子電池低溫性能的改善效果。

1 實驗

1.1 電池制備

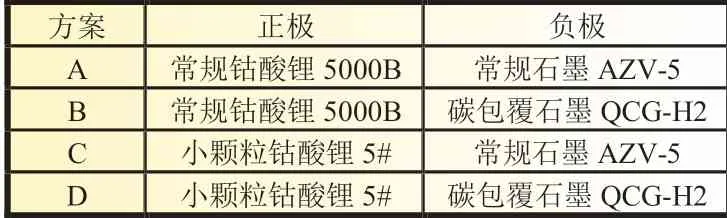

基準電池的制備:將正極活性物質鈷酸鋰(天津產,5000B)、導電劑Super-P、粘結劑PVDF 與溶劑NMP 按照設計的比例攪拌分散,制成正極漿料。將負極活性物質石墨(江西產,AZV-5)、導電炭黑Super-P、粘結劑SBR、分散劑CMC 與溶劑去離子水按照設計的比例充分攪拌,制成負極漿料。將正、負極漿料分別均勻涂覆于鋁箔和銅箔表面,經過烘干、輥壓、模切成設計尺寸的正負極片。將正、負極片和隔膜通過卷繞方式制成卷芯,裝入成型鋁塑膜,進行頂封和側封,在手套箱內注入低溫型電解液并封口,通過高溫靜置使電解液充分浸潤后,使用瀚川夾具機進行化成,此方案成品電池標記為A。方案B 樣品制作時,采用碳包覆石墨(上海產,QCG-H2)替代基準電池的負極活性物質。方案C 樣品制作時,采用小顆粒鈷酸鋰(北京產,5#)替代基準電池的正極活性物質。方案D樣品制作時,分別采用小顆粒鈷酸鋰(北京產,5#)和碳包覆石墨(上海產,QCG-H2)替代基準電池的正、負極活性物質。各組別對應的正負極材料如表1 所示。

表1 各方案正負極材料

1.2 電池性能測試

使用JSM-6510 型掃描電子顯微鏡(SEM)觀察輥壓后正、負極極片的表觀形貌。

交流阻抗測試:使用科斯特CS 電化學工作站,采用的頻率范圍為100 kHz~0.01 Hz,從高頻場向低頻場掃描。

使用新威測試柜對電池進行充放電及循環測試。

充電制式:將電池在指定溫度實驗箱內放置4 h 后,以0.2C恒流充電至4.2 V,轉恒壓充電至電流降低至0.02C。

放電制式:將電池在指定溫度實驗箱內放置4 h 后,以0.2C恒流放電至3.0 V。

2 結果與討論

2.1 SEM 結果分析

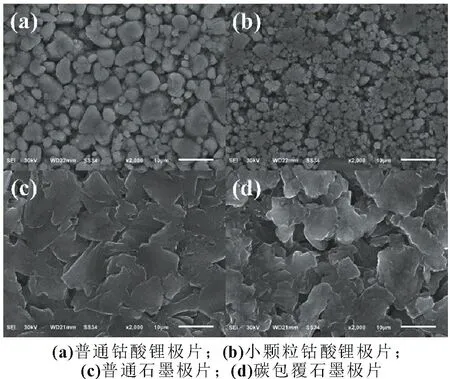

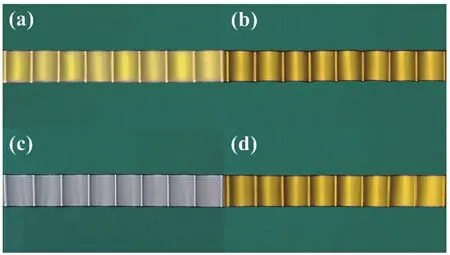

圖1 為優化前后正負極材料的SEM 照片,可以看出圖(b)與(a)相比粒徑較小。減小正極材料粒徑,可以縮短鋰離子遷移距離,使正極脫嵌鋰的過程易于進行[4]。圖(d)與(c)相比,石墨碎片邊緣更加圓滑且顆粒之間孔隙更大。碳包覆能夠增加表面無序度,抑制金屬鋰析出[5],并且避免負極與電解液直接接觸,改善電解液與負極的相容性[2],另外由于軟碳或硬碳材料的層間距比石墨大,因此在石墨表面進行碳包覆有利于鋰離子的擴散[6],使SEI 膜阻抗降低[7]。

圖1 四種正負極材料輥壓后極片的SEM照片

2.2 交流阻抗分析

圖2 為各方案電池在約60%荷電狀態(SOC)時的電化學阻抗Nyquist 圖。

圖2 交流阻抗Nyquist圖

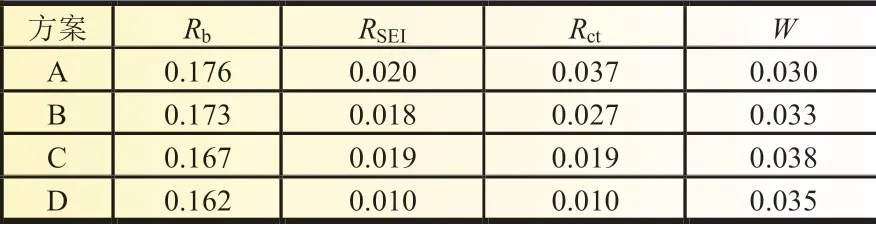

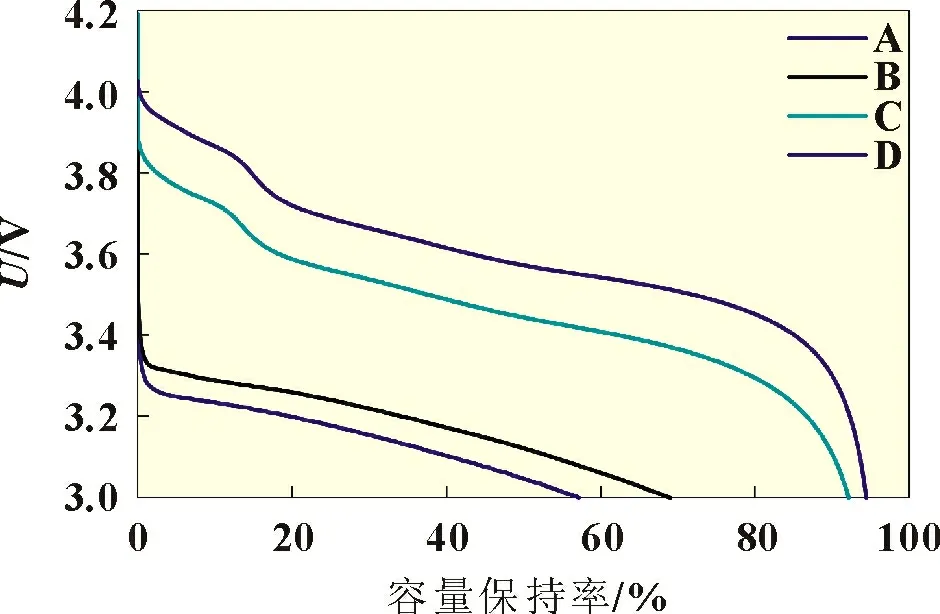

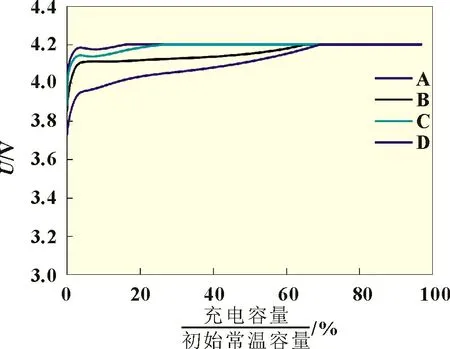

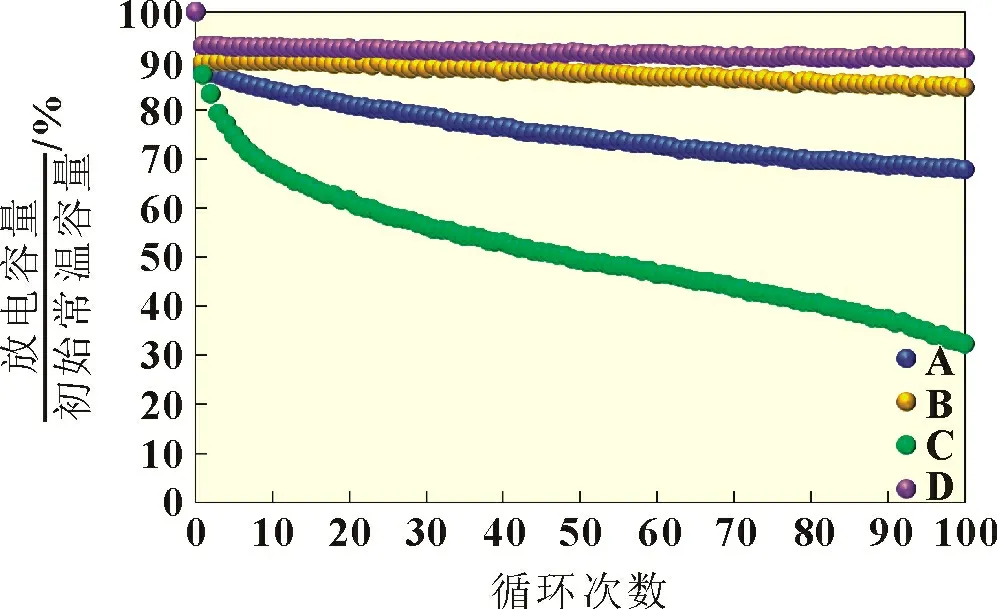

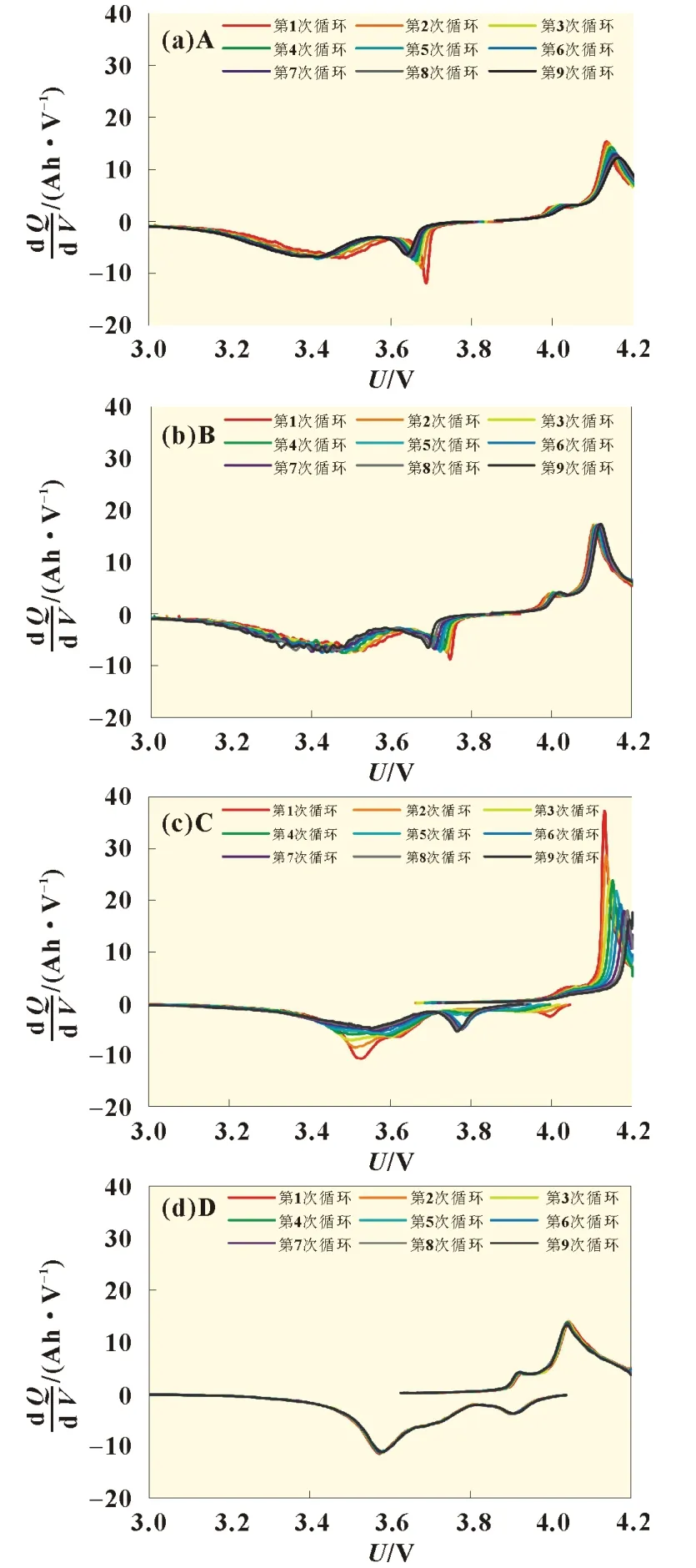

由圖2 可看出,各組樣品的交流阻抗Nyquist 圖由高頻區和中頻區分別反映SEI 膜性質和電荷轉移反應特性的半圓形容阻弧以及低頻區代表擴散過程的直線組成。圖中高頻段與實軸的阻抗截距處,阻抗的虛部消除,由此產生的實部主要是電解質的歐姆阻抗Rb,可以看出歐姆阻抗RD 表2 電化學阻抗譜擬合數值 Ω·cm2 圖3 所示為各方案電池樣品-20 ℃放電曲線。 圖3 各方案電池樣品-20 ℃放電曲線 由圖3 可見,與A 樣品相比,方案B、C、D 樣品的低溫放電性能均有改善,其中優化正極材料的電池C 和D 明顯提升了放電電壓平臺,-20 ℃放電容量仍可達到初始常溫容量的90%以上。 圖4 所示為各方案電池樣品-20 ℃充電曲線。 由圖4 可知,與A 樣品相比,方案B、C、D 樣品的低溫充電性能均有改善,其中優化負極材料的電池B 和D 充電電壓平臺較低,可明顯提高恒流階段充電容量比例。綜上,優化正極材料對低溫放電性能改善效果明顯,而優化負極材料能夠明顯改善低溫充電性能。 圖4 各方案電池樣品-20 ℃充電曲線 2.5.1 低溫循環容量保持率 圖5 給出各方案電池樣品-10 ℃循環曲線。 圖5 各方案電池樣品-10 ℃循環曲線 -10 ℃循環10次后各方案電池的容量保持率為D>B>A>C,其中B、D 樣品放電容量相比于初始常溫容量有所降低,但在10 次低溫循環的過程中放電容量比較穩定,A、C 樣品在低溫循環過程中放電容量逐次降低,其中C 樣品每次放電容量都比前一次放電容量大幅下降。可以看出,優化負極材料的電池與基準電池相比,低溫循環性能有所改善,同時優化正負極材料的電池可進一步改善低溫循環性能,而只優化正極材料的電池在低溫循環過程中達不到改善效果,反而性能逐漸劣化,這是由于優化后的正極材料低溫活性提高,充電時鋰離子可快速從正極脫出,而低溫下負極的活性不能與正極相匹配,嵌鋰速度較慢,造成固相擴散路徑堵塞,導致鋰離子在負極表面還原成金屬鋰,并且沒有足夠長的擱置時間使其重新回嵌到石墨片層之間,隨著循環次數增加,析出的金屬鋰在負極表面大量堆積,造成不可逆的容量損失和性能衰減。小顆粒鈷酸鋰的離子遷移路徑較短,因此離子遷移更加快速,在常溫時,鋰離子擴散速度很快,因此粒徑差異的影響不明顯,但低溫條件下小顆粒材料的優勢就會顯現,負極材料的劣勢因而更加突出,導致電池性能劣化。 2.5.2 低溫循環容量微分曲線分析 圖6 所示為各方案電池樣品-10 ℃循環1~9 周的容量微分曲線。由圖6(a)可以看到,方案A 樣品隨低溫循環周次增加,氧化峰和還原峰的位置均逐漸發生少許移動,峰強度緩慢降低,表明充放電過程中存在極化現象,充放電容量略有衰減。圖6(b)中,方案B 樣品隨低溫循環周次增加,氧化峰未發生明顯變化,還原峰位置逐次移動,峰形逐漸變寬,表明在以上循環周次中,充電過程中的化學行為基本一致,而放電過程中的極化逐漸加劇,說明優化負極材料有利于改善電池的低溫充電性能。從圖6(c)看到,方案C 樣品隨低溫循環周次增加,峰形逐漸寬化,峰強度大幅降低,峰面積逐漸減小,表明存在很大程度的極化和容量損失,從第7周循環開始,在3.8 V 處產生較強的新還原峰,表明放電過程中出現新的還原反應,電極結構發生變化。由圖6(d),方案D 樣品在以上循環周次中,dQ/dV曲線高度重合,氧化峰和還原峰的位置和強度均未發生明顯變化,表明樣品D 在低溫循環過程中沒有出現極化加劇現象和容量變化,表現出良好的穩定性和循環可逆性。 圖6 各方案電池樣品低溫循環的dQ/dV曲線 2.5.3 低溫循環后電池拆解分析 各方案電池樣品低溫循環后拆解負極片的照片如圖7 所示。低溫循環后在干燥間拆解各方案樣品,各方案樣品拆解后極片狀態與循環容量變化情況吻合,拆解照片見圖7,樣品A 負極片表面有少量均勻的析鋰,黃色的極片表面覆有一薄層灰白色的金屬鋰,樣品B 和樣品D 負極片沒有出現析鋰現象,表面呈現明亮的金黃色,樣品C 負極片存在嚴重析鋰,大量的金屬鋰沉積在極片表面使之呈灰色。 圖7 各方案電池樣品低溫循環后拆解負極片的照片 適當減小鈷酸鋰材料粒徑和碳包覆改性石墨都是優化鋰離子電池正負極材料的方式,二者搭配使用能夠起到改善鋰離子電池低溫性能的作用。 優化正極材料對低溫放電性能改善效果明顯,優化負極材料對低溫充電性能改善效果明顯。脫鋰較嵌鋰易于進行,限制鋰離子電池低溫性能的主要因素是充放電過程中接收鋰離子的一方。 正極與負極材料活性不匹配或材料與使用條件不匹配會引起電池性能缺陷。若低溫下正極脫嵌鋰能力低于負極脫嵌鋰能力,如樣品B,低溫下充放電會使放電容量得不到充分發揮,充放電效率(放電容量/充電容量)低。若低溫下正極脫嵌鋰能力遠高于負極脫嵌鋰能力,如樣品C,則會低溫充電析鋰。 對于電池不同的使用需求,需要有針對性的選取正負極材料,如需解決低溫放電需求,例如在室溫下充電、在低溫下使用的冷鏈掃碼槍,著重優化電池的正極材料即可滿足需求;解決低溫循環需求例如寒冷地區使用的車載定位器,需要同時優化電池的正負極材料,從而同時改善低溫充放電性能。

2.3 低溫放電性能

2.4 低溫充電性能

2.5 低溫循環性能

3 結論