高鎳-硅碳體系鋰電池阻抗特性研究

史金濤,甄會娟,馬玉釗,周 江

(天津力神電池股份有限公司,天津 300384)

近幾年電動汽車在世界各國得到大力發展,鋰離子電池是當前電動汽車動力電池的最佳選擇。鋰離子電池的優點在于工作電壓高、能量密度高、循環壽命長、無記憶效應,缺點是能量密度進一步提升困難。續航焦慮及電動汽車輕量化的需求推動鋰離子電池企業不斷提高動力電池能量密度。含有三種過渡金屬元素的鎳鈷錳酸鋰[Li(Ni,Co,Mn)O2,簡稱三元材料]作為最有商業化前途的鋰離子電池正極材料,成為動力電池的主要正極活性物質[1]。隨著鋰離子電池能量密度的不斷提升,高鎳正極-硅碳復合負極體系已經成為下一代高能量密度鋰離子電池的標準配置。在電池的充放電過程中,相比石墨負極,硅的體積變化較大,硅碳復合負極易開裂,造成電池失效,因此限制了硅在負極中的比例。

大多數研究集中于高鎳-硅碳復合負極電池的循環衰減機理,對循環前后的電池進行拆解然后表征正負極電化學性能,而拆解后會對極片及活性材料造成損傷,影響研究結果的可靠性。電化學交流阻抗頻譜(EIS)作為無損表征技術,能夠表征電化學系統的反應動力學及傳遞現象,分析系統內的微觀結構特性及界面特性,因此在復雜的電化學系統尤其是鋰離子電池系統中得到了廣泛的應用。為了解析EIS 數據、獲取電池電化學過程詳細的阻抗信息,等效電路模型是最常用的技術。然而,等效電路模型的應用局限性在于對同一組EIS 數據,可能存在兩種及以上的等效電路模型。對于鋰離子電池系統,其阻抗譜數據由電子電導、離子傳輸、界面反應等多個過程組成,這些物理化學過程在電化學阻抗譜中具有相似的特征,特征時間常數差異不大,因此測試所得阻抗譜特征峰嚴重重疊,不易分離。解決以上問題最常用的技術就是弛豫時間分布(distribution of relaxation times,DRT)[2]。不同的電化學過程對應于不同的弛豫時間分布,因此可以通過DRT 來辨識不同的電化學過程。DRT 技術能直接確定時間常數的個數和大致頻率范圍,越來越多的研究者將DRT 應用于電池老化機理方面的研究。

本文目的是針對高鎳-硅碳體系電池,考察負極不同硅含量情況下電池的循環壽命,并通過EIS 來研究電池老化過程中的阻抗變化情況及弛豫時間分布的變化。

1 實驗

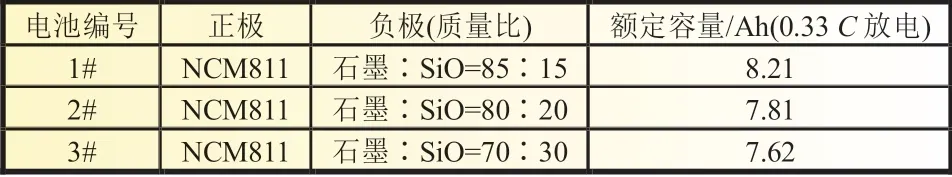

本研究采用疊片軟包電池,正極采用NCM811 材料,負極采用SiO 和石墨混合材料。三種電池對比見表1。

表1 三種電池配方

循環測試流程:電池放置在恒溫箱內測試,恒溫25 ℃,0.33C恒流充電至4.2 V,恒壓充電至截止電流為0.05C,靜置20 min,0.33C恒流放電至電壓降為3 V,靜置20 min,以此做充放電循環測試。采用Arbin BT-2000電池測試系統進行測試。

EIS 測試流程:將電池放置在恒溫箱內測試,恒溫25 ℃,電池調整到SOC=50%后靜置4 h 再進行EIS 測試,采用恒電位測量方法,交流電壓為1.5 mV,頻率范圍為10 mHz~100 kHz,測試設備為Gamry30KB OOS TER。

2 分析方法

EIS 結果分析最常用的是等效電路模型,即將阻抗譜轉換為不同電子元器件組合而成的電路,常用的電子元件包括電阻R、電容C、常相位元件CPE、Warburg 阻抗等。將阻抗譜測試結果按不同的圖形形狀劃分不同頻率段,選擇合適的電子元器件進行串聯或者并聯,建立等效電路模型,再將模型中的各元件參數進行擬合,從而得到最終的等效電路模型。

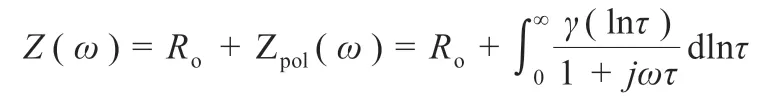

DRT 對應于電池充放電不同過程的特征時間常數,用于分析電化學系統的極化阻抗規律。DRT 方法可以通過反卷積技術提取不同過程的弛豫時間。為了得到電池的DRT,總阻抗Z(ω)的表達式如下[3]:

式中:Ro為歐姆阻抗;γ(lnτ)為弛豫時間分布函數。求解不同弛豫時間τ對應的γ(lnτ)就能獲得EIS 數據的弛豫時間分布。

本文DRT 的計算采用Ciucci等[3]開發的軟件DRTTOOLS,該軟件基于Matlab程序開發。

3 結果與討論

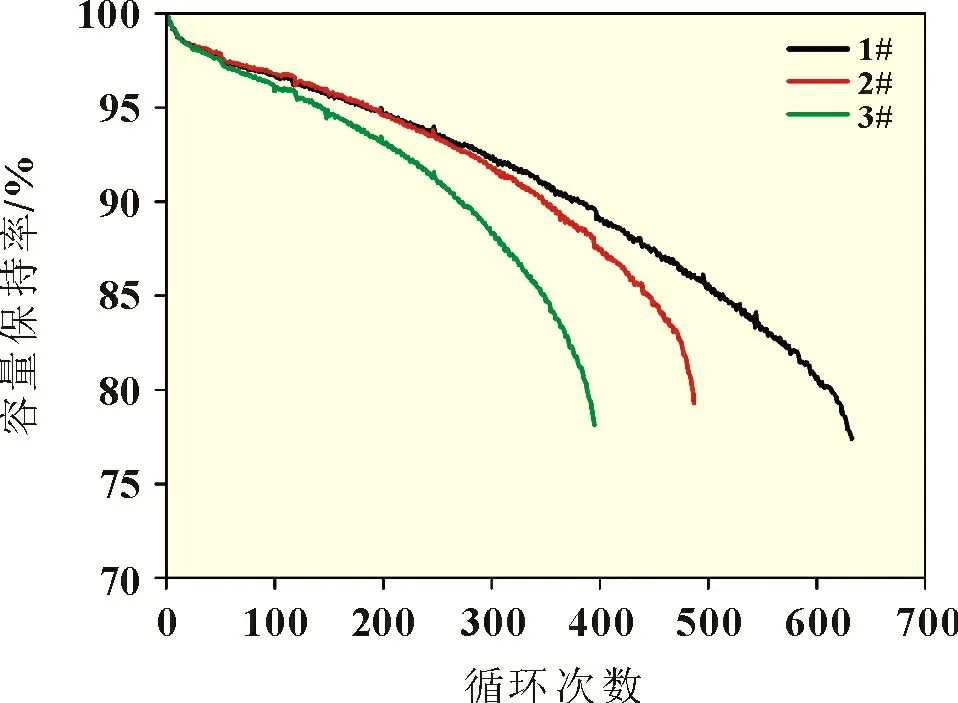

3.1 循環性能測試

三種電池均采用相同的循環測試流程,電壓區間為3~4.2 V,循環性能測試結果見圖1。從圖1 中可以看出1#電池的循環壽命最好,循環至613 次的容量保持率為80%;2#電池循環至485 次容量保持率為80%;3#電池循環至390 次容量保持率為80%。從趨勢圖中可以看到,隨著負極中SiO 含量從15%增加到30%,電池容量衰減的斜率逐漸增大,容量衰減的速率越來越快,并且循環后期三種電池都表現出容量跳水的趨勢。由于硅材料在脫嵌鋰的過程中會引起明顯的體積膨脹,容易引起硅材料破裂和粉化,導致負極材料失去活性;循環過程中電極膨脹也會引起活性材料與導電劑分離,導致活性材料無法參與充放電過程,電池容量快速下降。對于商業化應用的動力電池,硅材料在負極中的比例受到限制,一般要低于10%才能保證較長的使用壽命。

圖1 三種電池的循環性能測試

3.2 等效電路模型分析

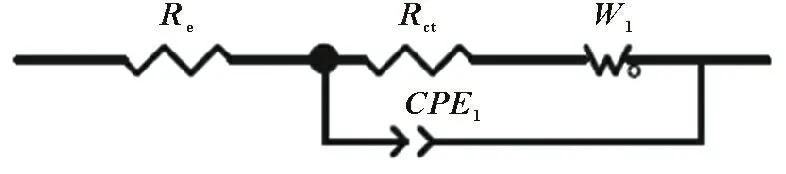

本文采用的等效電路模型如圖2 所示,模型由兩部分串聯組成,一個電阻元件Re,包括電解液中的歐姆電阻和集流體與極片間的歐姆電阻;一個電荷轉移電阻Rct串聯一個Warburg 阻抗W1,與常相位元件CPE1并聯,其中Rct‖CPE 描述的是高-中頻率范圍內電極與電解質界面的電荷轉移阻抗,Warburg 阻抗W1描述的是低頻頻率范圍的離子擴散阻抗。

圖2 等效電路模型

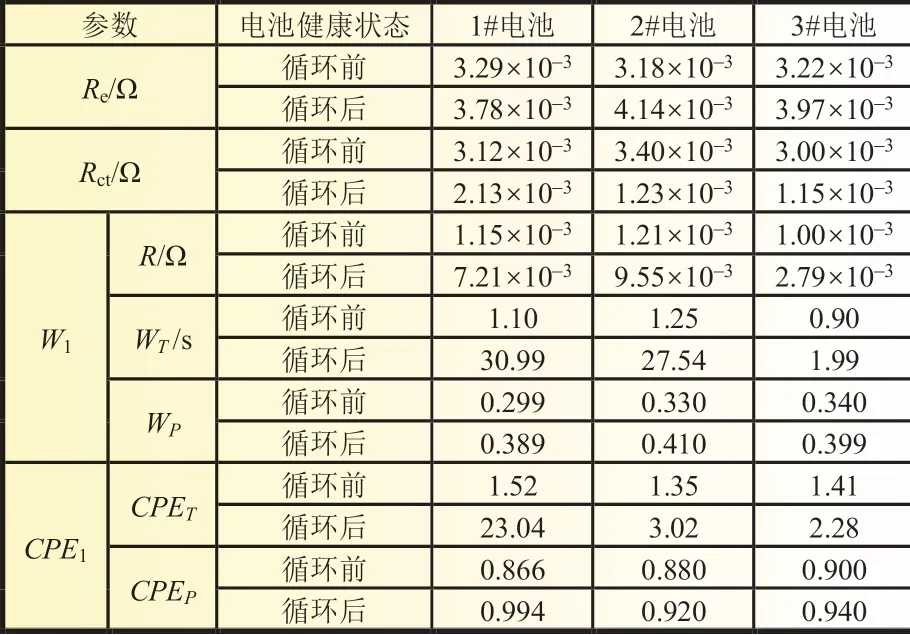

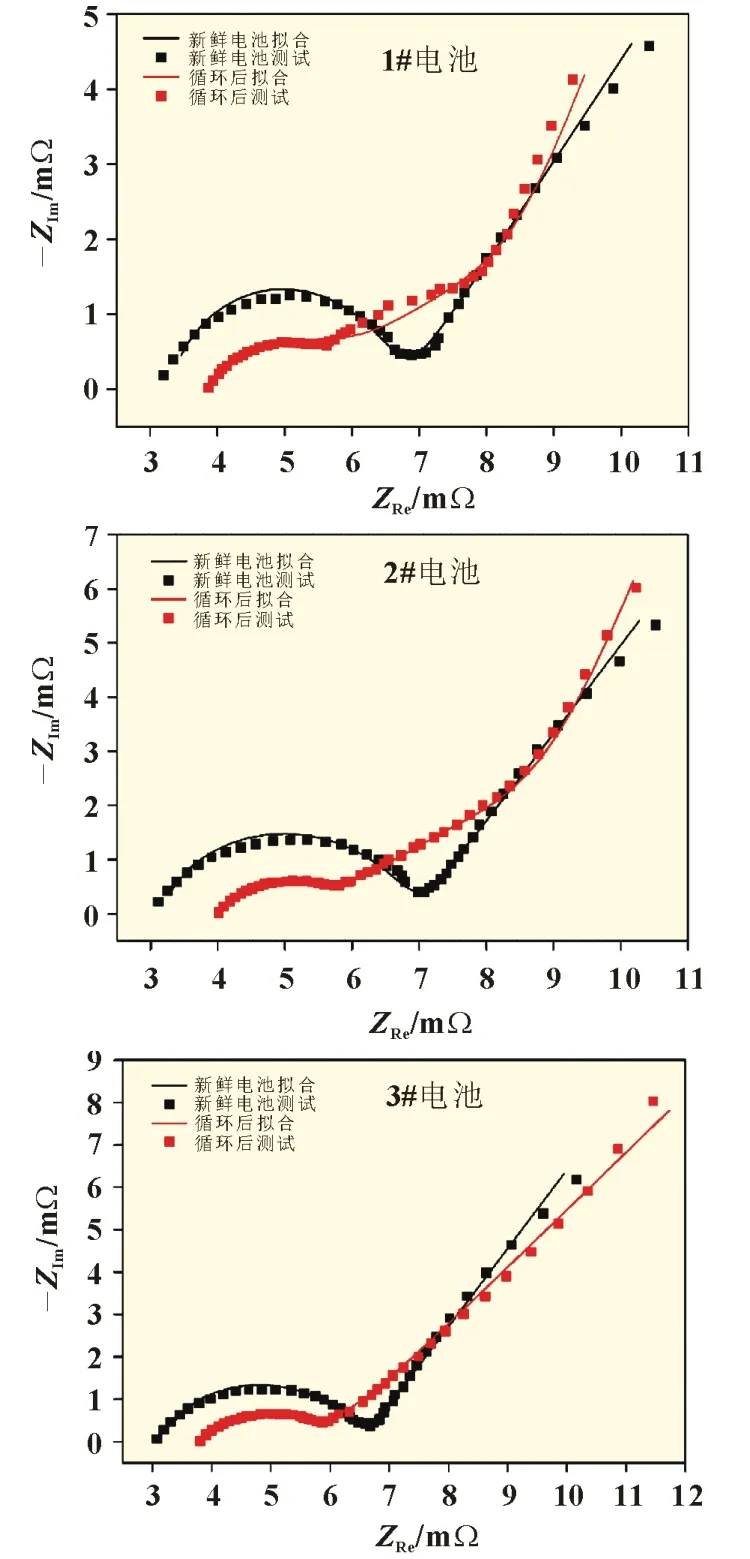

圖3 為測試的阻抗譜與根據等效電路模型擬合的阻抗譜圖,所有電池的SOC都調整為50%。可以看出,無論是高-中頻率或者低頻下,三種電池循環前后測試的阻抗譜與擬合的結果一致性很好,說明采用的等效電路模型是合理的。表2所示為三種電池循環前后等效電路模型中各元件參數。從表2 中數據可以得到,相比新鮮電池,循環后Re略有增加,Rct明顯減小,W1和CPE1都存在明顯增長。通過測試電池阻抗譜數據以及進行等效電路處理可以識別出電池老化后阻抗特性的變化,這些阻抗變化規律可以作為估計電池健康狀態的參考指標。

表2 三種電池等效電路模型參數(SOC=50%)

圖3 三種電池循環前后測試與擬合電化學阻抗譜對比

3.3 DRT 分析

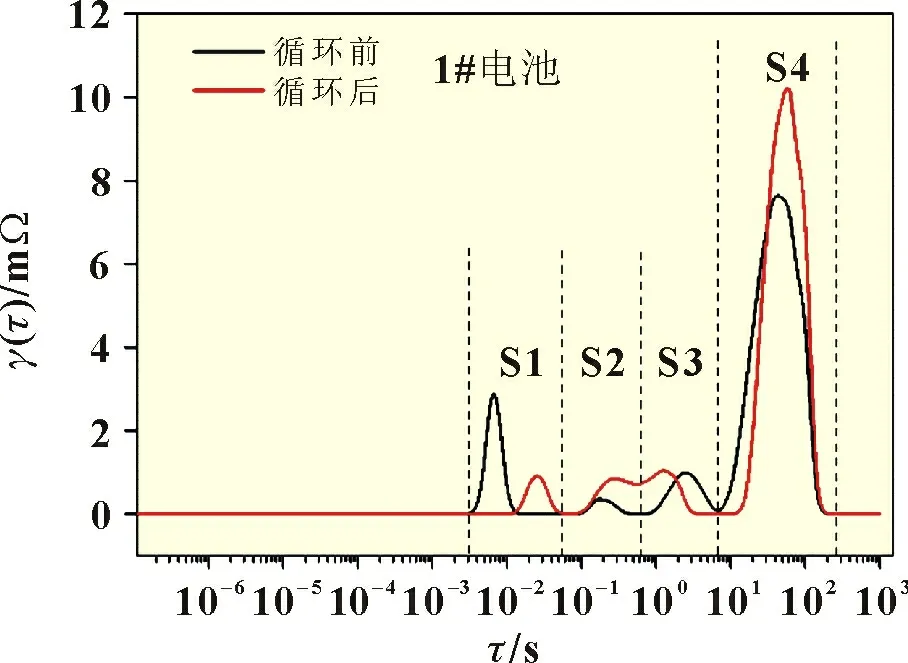

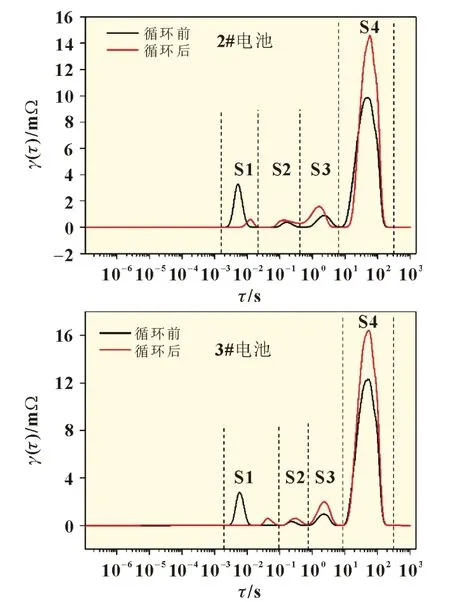

圖4 所示為三種電池電化學阻抗譜數據經過計算獲得相應的弛豫時間分布。通過DRT 分析看出,三種電池在10 mHz~100 kHz 頻率范圍內,可以辨識出4 個過程,分別為S2、S2、S3、S4,表明電化學過程中的極化阻抗主要由四部分組成。在文獻[4]中識別出的四個過程按高頻到低頻的順序分別為接觸內阻阻抗,鋰離子穿過SEI 時的阻抗,SEI 表面的電荷轉移阻抗,低頻區鋰離子在電解液中的擴散阻抗。本文并沒有識別出接觸內阻阻抗。采用DRT 技術識別鋰離子電池不同的電化學過程,已開展較為充分的研究,如文獻[5-7]中研究表明:在較高頻率范圍104~106Hz (對應的弛豫時間為10-6~10-4s),為顆粒與顆粒間或電極與集流體間的接觸阻抗;100~1 000 Hz (對應的弛豫時間為10-3~10-2s)范圍,為SEI 產生的阻抗;0.4~20 Hz (對應的弛豫時間為0.05~2.5 s)范圍,為電荷轉移阻抗。這些阻抗的識別均與文獻[4]的結論一致。為了識別低頻區的擴散阻抗是由鋰離子在固相中的擴散導致還是在電解液中的擴散導致,文獻[4]采用文獻[8-9]中的阻抗譜模型,通過遺傳算法及敏感性分析,得出低頻區的擴散阻抗為鋰離子在電解液中的擴散阻抗。因此根據文獻[4],可以得出S1 為鋰離子穿過SEI 時的極化阻抗;S2、S3 發生在SEI表面,即電極與電解質界面處的電荷轉移反應時的極化阻抗;S4 為低頻區的鋰離子在電解液中的擴散阻抗。因此從圖中可以明顯看出擴散阻抗在極化阻抗中的占比最大,說明在電池充放電過程中擴散阻抗是發生極化的主要原因。進一步分析,循環前后擴散阻抗變大,這是由于電池循環后極片的孔隙率降低,副反應消耗電解液,導致電解液的體積分數下降,鋰離子在電解液中的有效擴散系數降低,阻抗增大。循環后S2、S3 有所增加,表明負極活性材料可能發生了破碎或者表面失活,所以反應阻抗增大。三種電池循環后S1 下降明顯,這歸因于本文中采用硅碳混合負極,在脫嵌鋰過程中硅材料體積變化較大,易發生破碎,導致材料表面的SEI 膜破碎,SEI 膜厚度增長不明顯,因此該部分阻抗減小。相比2#和3#樣品,1#樣品S2 和S3 峰在循環后難以區分,這可能是由于1#電池經歷的充放電循環次數更多,1#電池負極中的石墨和SiO 劣化會更嚴重,從而表現出不同的阻抗現象。

圖4 三種電池循環前后DRT分析

4 結論

本文研究了高鎳-硅碳體系電池的循環性能,獲得了循環前后的電化學阻抗譜數據,并進行了DRT 分析。通過測試可以看出,隨著負極中硅含量從15%增加到30%,循環次數從613 次減少到了390 次(截至剩余容量80%),因此在商業化應用中負極硅材料的含量要進行合理的設計。對三種電池進行了電化學阻抗譜測試,通過建立合理的等效電路模型,可以對電化學過程的阻抗特性進行定性的分析,獲得電池健康狀態檢測的參考指標。在電化學阻抗譜的基礎上進行了DRT 分析,獲得了對應于不同電化學過程的阻抗規律,可以辨識出阻抗組成,為電池的優化設計提供指導。