線膛復合身管無坐力炮的非金屬彈帶擠進過程數值分析

苗 軍,陶 鋼,王 鵬,徐 寧,李 召,王星紅,王小峰

(1.南京理工大學 能源與動力工程學院, 南京 210094;2.中國人民解放軍32381部隊, 北京 100072; 3.中國人民解放軍63961部隊, 北京 100012)

1 引言

現代戰爭要求武器裝備更為質輕、便攜,火炮的輕量化已然成為實戰的需要,各國科研人員針對火炮輕量化已經做了不懈努力[1-3]。作為特殊火炮的無坐力炮的身管材料經歷了從單金屬、合金到合金加復合材料的轉變,其中以金屬內襯外纏繞復合材料的結構應用最為廣泛,線膛式復合材料身管無坐力炮對彈帶的擠進過程提出了更高的要求。這一過程由于其瞬態性在經典內彈道上通常是被忽略的,但在線膛式復合材料無坐力炮當中這一過程無法忽略,彈帶擠進過程除了影響火炮的性能,更加影響火炮的使用壽命,如彈帶擠進過程中產生較大的接觸力容易造成復合材料層間開裂、彈帶的連續擠進造成身管的疲勞損傷等都會影響身管的使用壽命。王鵬等[4]對常用的金屬銅質彈帶的擠進過程進行了研究,分析了4種銅質彈帶的擠進過程中彈丸的運動以及擠進阻力的變化并提出了新型彈帶的研究方向。唐紅春[5]等對塑料彈帶進行了強度的優化設計。顧瑋[6]等采用GTN損傷模型進行了彈帶擠進過程坡膛損傷數值分析。Toivola[7]實驗分析了彈帶結構是引起身管變形的重要因素。嚴侃等[8]分析了某型線膛火炮彈丸在膛內運動時彈帶與身管的扭轉作用力。

針對線膛復合身管無坐力炮輕型化而引發的性能和壽命問題,本文以某82復合身管無座力炮為原型,采用數值模擬與實驗結合的方法,分析了彈帶的閉氣效果、彈丸的運動、彈帶身管作用力、扭轉力矩、身管應變,對工程人員進行火炮身管、彈帶結構的設計具有重要意義。

2 彈丸膛內運動擠進阻力及膛線扭轉沖量矩分析[9]

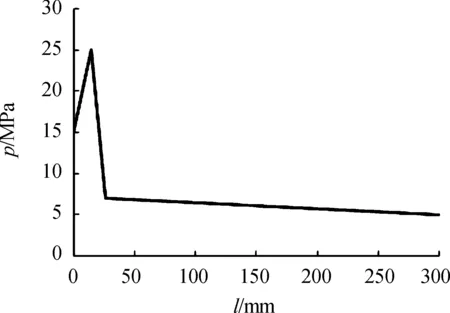

彈丸在火藥燃氣壓力作用下開始運動,彈帶發生塑性變形并逐漸擠入膛線。彈丸運動過程中的阻力一部分來自彈帶的變形阻力,另一部分為摩擦阻力。當彈帶全部擠入膛線時阻力最大,與之對應的火藥燃氣壓力稱為擠進壓力。彈帶擠進膛線阻力可由油壓機等裝置獲得,典型的阻力變化曲線如圖1所示。從圖1可以看出當壓力達到25 MPa左右時,壓力將會迅速下降,并趨于平穩,這是由于彈帶全部擠入膛線后將不會再發生塑性變形。

圖1 阻力隨彈丸位移變化曲線

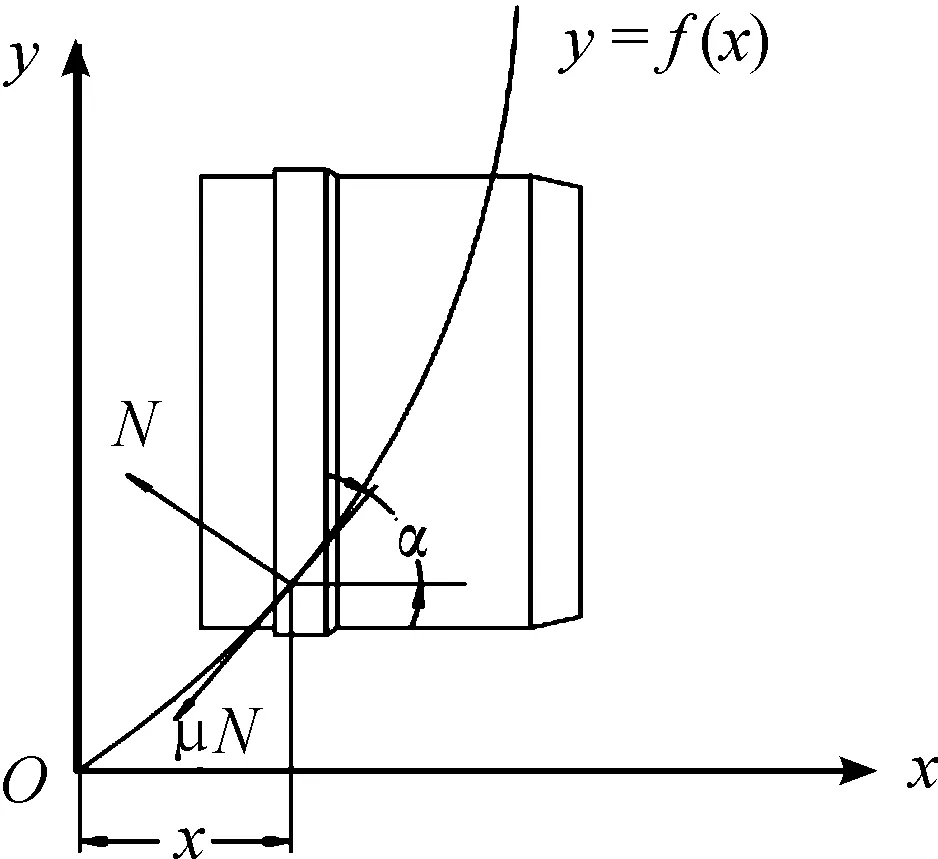

彈丸在膛內運動時,由于膛線纏角的存在,彈丸做旋轉運動,彈帶與膛線導轉側發生相互作用,彈帶受到膛線導轉側作用力如圖2所示。

圖2 膛線導轉側作用在彈帶上的力示意圖

圖2中N是膛線導轉側作用在彈帶上的正壓力,μN為彈帶與膛線凹槽間的摩擦力,y為膛線展開方程,α為膛線的纏角,根據牛頓第二定律,彈丸旋轉運動方程為:

(1)

式中:n為膛線條數,I為彈丸轉動慣量,ω為彈丸旋轉角速度。

根據式(1)只要對彈丸角速度求導就能求解膛線的導轉力,彈丸角速度求導依賴于膛線方程。對于漸速膛線有:

(2)

式中,n為膛線條數,ρ、r分別為彈丸的慣性半徑和作用半徑,S為彈丸底部面積,pd為彈丸底部受力,α為膛線纏角,φ1為次要功系數,K為膛線方程的二階導數,m為彈丸質量,v為彈丸軸向速度。

對于等齊膛線有:

(3)

沖量矩又稱角沖量是量度力矩對轉動物體的時間累積效應的物理量,身管沖量矩可用式(4)表示。

(4)

3 數值計算模型

本文的彈帶擠進模型由Solidworks、Hypermesh和Ls-Prepost軟件共同完成,利用Solidworks進行幾何模型的構建,利用Hypermesh進行有限元網格的劃分,其他關鍵字的定義則在Ls-Prepost中完成,最后完成的k文件調用Ansys/Ls-dyna求解器進行求解。實際模型是較為復雜的,數值模擬需做一些簡化和假設:

1) 采用截短身管代替全長身管,忽略全長身管對擠進過程影響。

2) 初始時刻彈帶前端與坡膛緊密接觸。

3) 忽略彈前的空氣阻力的影響。

4) 不考慮重力場對擠進過程的影響。

5) 忽略彈丸的變形,假定其為剛體。

3.1 有限元模型

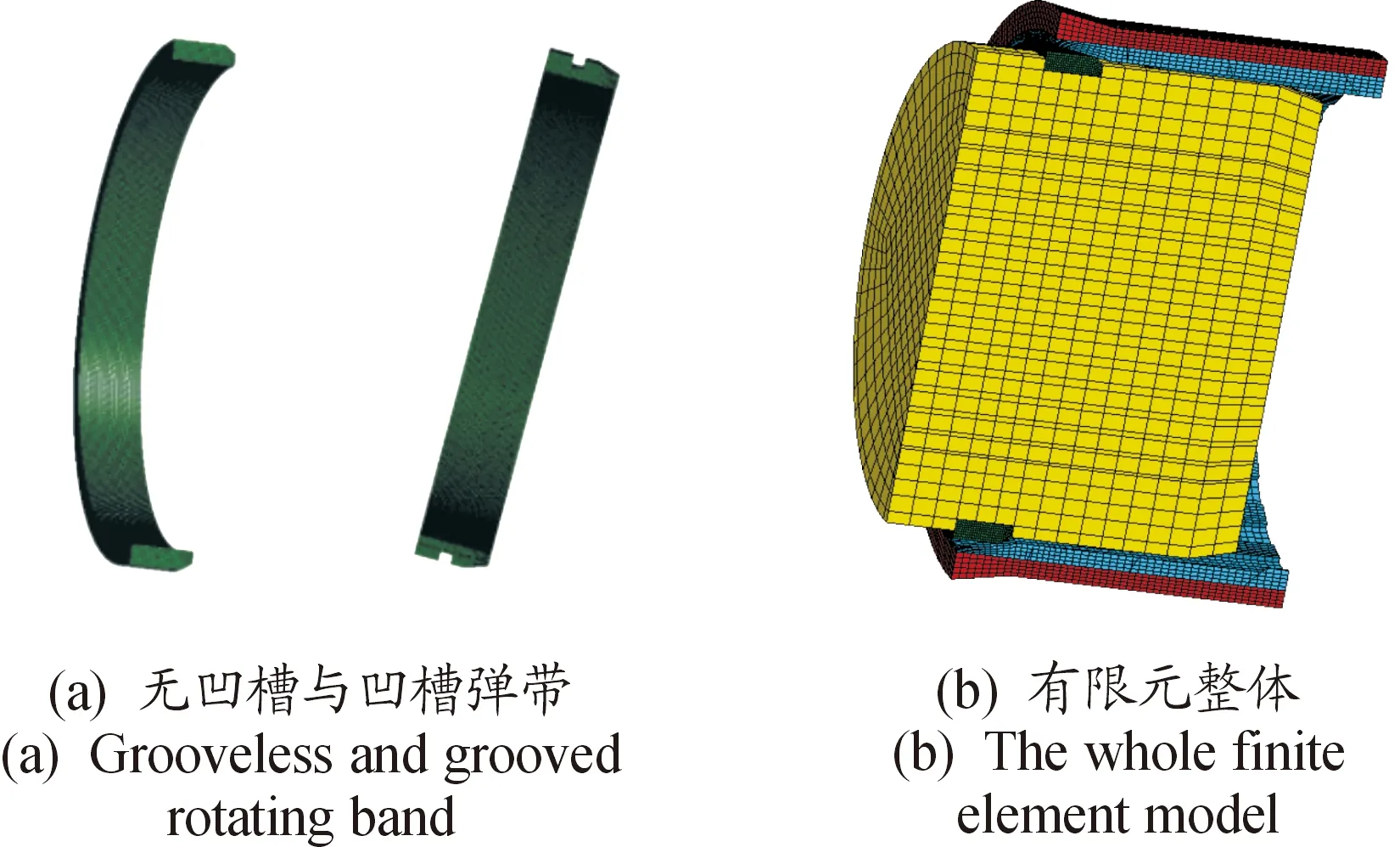

火炮身管為雙層結構,金屬鈦合金內襯外加碳纖維復合材料,受限于相關要求,本文不給出具體模型尺寸,有限元模型共包含4個部件,碳纖維復合材料層、內襯、彈帶與彈體,其中彈帶具有2種結構,有凹槽和無凹槽,均采用hypermesh進行有限元網格的劃分,hypermesh具有強大的網格映射功能,只需要處理好面網格就能得到高質量的體網格。本文對重點研究部件炮膛膛線部分以及彈帶作網格加密處理,其余部分網格尺寸可適當放大。有限元模型如圖3。為減少cpu工作時間,所有單元均采用單點積分方法。

圖3 彈帶及有限元整體模型示意圖

3.2 材料本構模型

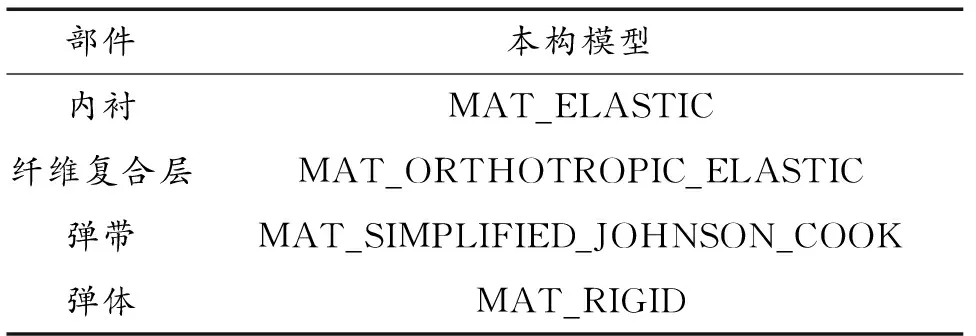

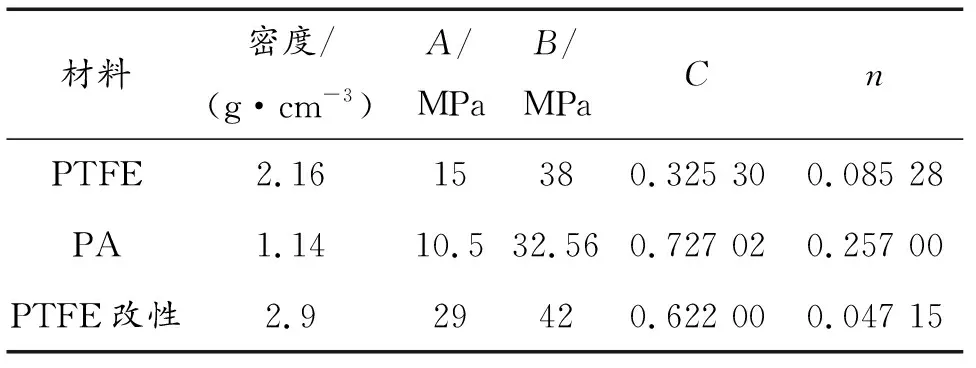

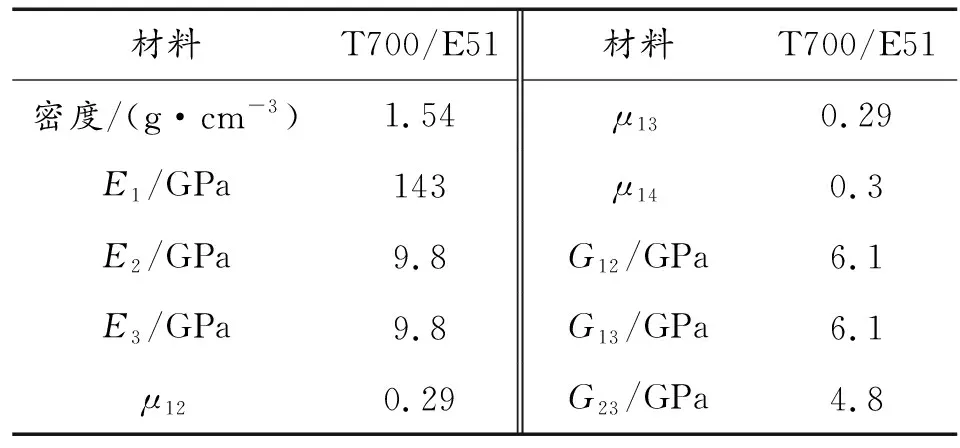

彈丸彈帶的整個擠進過程中,整個身管的變形應在彈性范圍內,身管應力低于屈服強度,其中內襯材料為鈦合金采用線彈性模型,纖維復合層材料為T700/E51,簡化成單層正交各向異性彈性模型建模,纖維纏繞方式為環向90°纏繞,采用此模型只需輸入材料密度、彈性模量和泊松比即可。

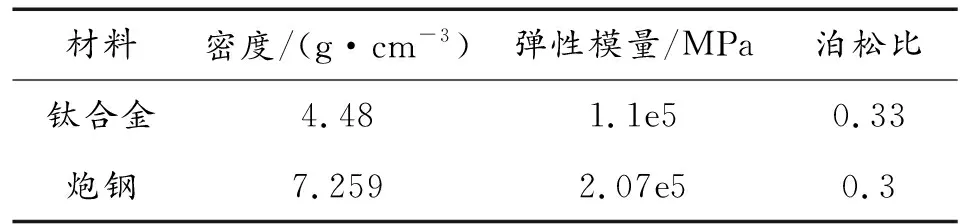

彈帶材料是本文的研究重點,在本文中的彈帶材料選擇中,選擇了尼龍(PA)、聚四氟乙烯(PTFE)以及改性的聚四氟乙烯3種材料,改性的聚四氟乙烯主要是在聚四氟乙烯中添加一定的金屬粉末。彈帶在擠進膛線過程中伴隨著大應變、高應變率以及變形失效,不同的材料本構會得到不同的計算結果,本文彈帶材料本構模型統一采用Johnson-Cook 模型,Johnson-Cook 材料模型能夠較好的描述彈帶材料的動態變化過程,此材料模型由兩部分組成,強度模型和失效模型[10]:

(5)

(6)

式中:σ*為壓力與等效應力的比值,D1~D5為材料斷裂失效的參數。

當累積損傷數值達到1時,材料發生失效。

(7)

在數值模擬假設已經說明不考慮溫度效應,可采用不含溫度項的J-C模型,程序提供了98號簡化的J-C材料模型可忽略溫度項。

彈體強度要遠大于其余各部分材料,在擠進期間基本不會發生變形,軟件提供了剛體模型,剛體內所有節點的自由度都耦合到了剛體的質量重心上,較好的縮短了計算時間,同樣剛體模型也需要提供密度、彈性模量、泊松比的參數。

具體材料本構模型關鍵字與主要參數見表1~表4。

表1 各部件材料本構模型

表2 內襯、彈體材料參數

表3 彈帶主要材料參數

表4 碳纖維復合層主要材料參數

3.3 接觸設置、載荷與邊界條件

本文模型包含3個接觸對,復合材料層與金屬內襯接觸,彈帶與金屬內襯、彈丸的接觸,都采用默認的罰函數算法,罰函數法編程簡單,具有對稱性,動量守恒準確,很少產生沙漏效應。復合材料層與金屬內襯間不應發生相對位移,采用固連接觸即可定義,固連接觸就好比物體粘在了一起,彈帶與彈體之間采用自動接觸,彈帶與金屬內襯采用侵蝕接觸,侵蝕接觸是沖擊類問題重要的接觸方式,可以保證單元失效后剩余單元仍有接觸作用。這里的接觸均采用雙向接觸,不需要區分主面與從面,計算穩定,但是相應的計算時間會大大增加,摩擦系數據設為0.15。

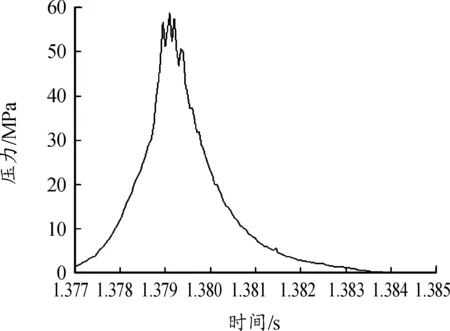

圖4為只保留了有效數據的實測膛內壓力曲線,考慮擠進時間較為短暫以及施加在彈丸底部的部分壓力載荷作為彈丸運動的載荷條件,由于采用截短身管,設截短身管后端面節點(靠近噴管端)為全自由度約束。

圖4 膛內壓力曲線

4 計算結果

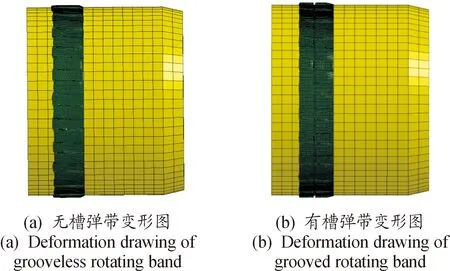

彈帶的設計必須確保彈帶有著較好的閉氣作用,以避免火藥氣體的流失。彈帶擠進膛線的過程中,彈帶在陽膛線的作用下發生剪切變形,圖5是PA無、有凹槽彈帶的變形示意圖,各彈帶均發生了塑性變形,部分單元發生失效而被刪除,存在軸向的塑性流動,填充陰線的彈帶存在徑向變形,這有助于彈帶與內膛緊密接觸。彈帶變形差別并不大。

圖5 PA彈帶變形示意圖

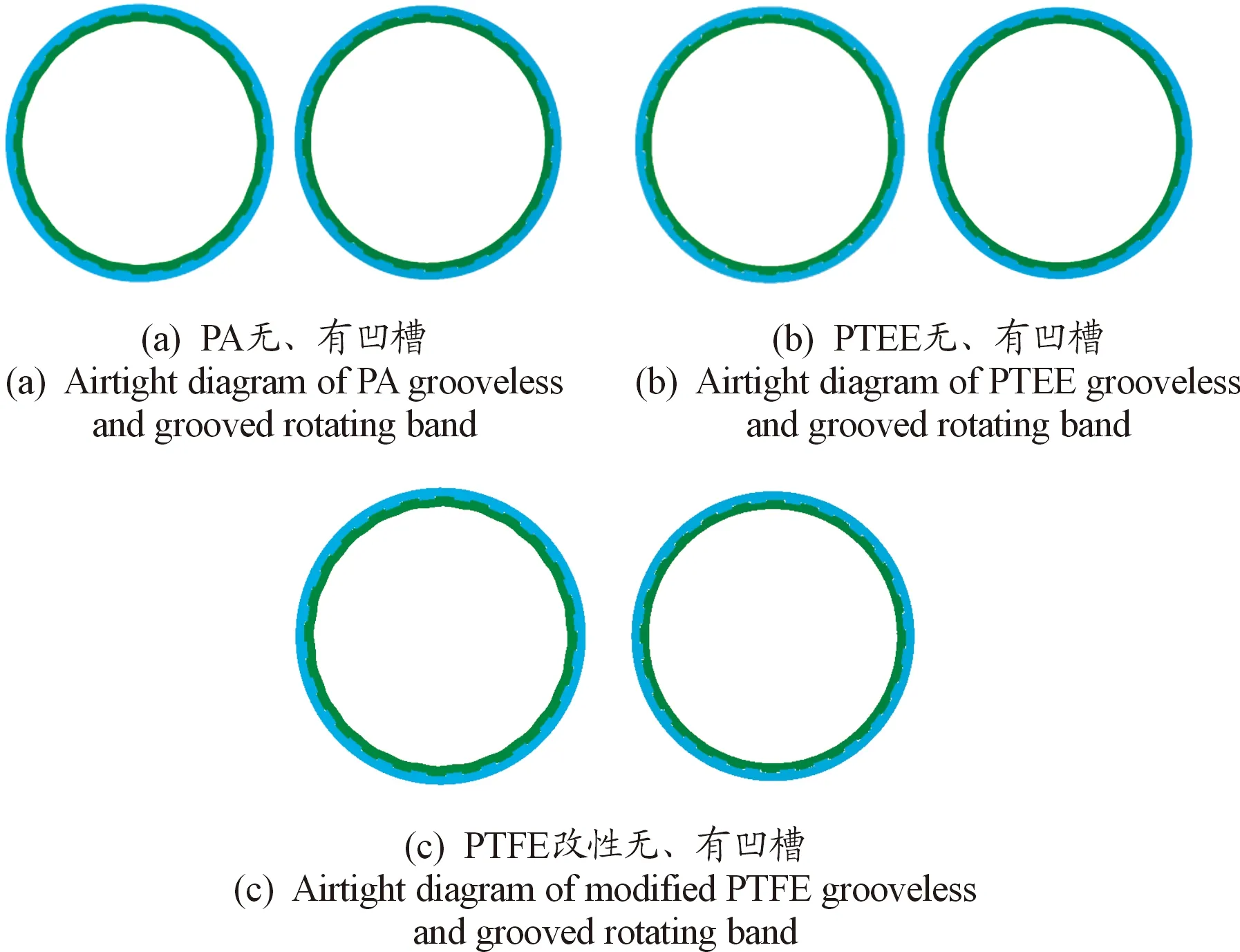

圖6是彈帶填充膛線的閉氣圖,從圖中可以看出,彈帶填充效果非常好,且無槽彈帶的填充效果優于無槽彈帶的填充效果。有槽彈帶填充膛線存在空隙,其大小與材料性能有關。目前從彈帶的變形與閉氣圖來看,彈帶的設計與選材是合理的。

圖6 各彈帶閉氣圖

圖7是彈帶擠進過程中,彈帶與身管的接觸力動態變化曲線,從圖7可以看出,在1.25 ms前無論哪一種材料的不帶槽的彈帶擠進過程中接觸力都是持續上升,其中無槽尼龍彈帶擠進時產生的接觸力最大,帶槽的各材料彈帶擠進過程中,接觸力在0.8~1.0 ms左右呈現下降趨勢,這對于身管來說是有利的,避免身管應接觸力過大、持續時間長而造成復合材料層間開裂。彈帶嵌入膛線過程中,彈帶凹槽設計有助于降低彈帶與身管的接觸力。

圖7 彈帶身管接觸力曲線

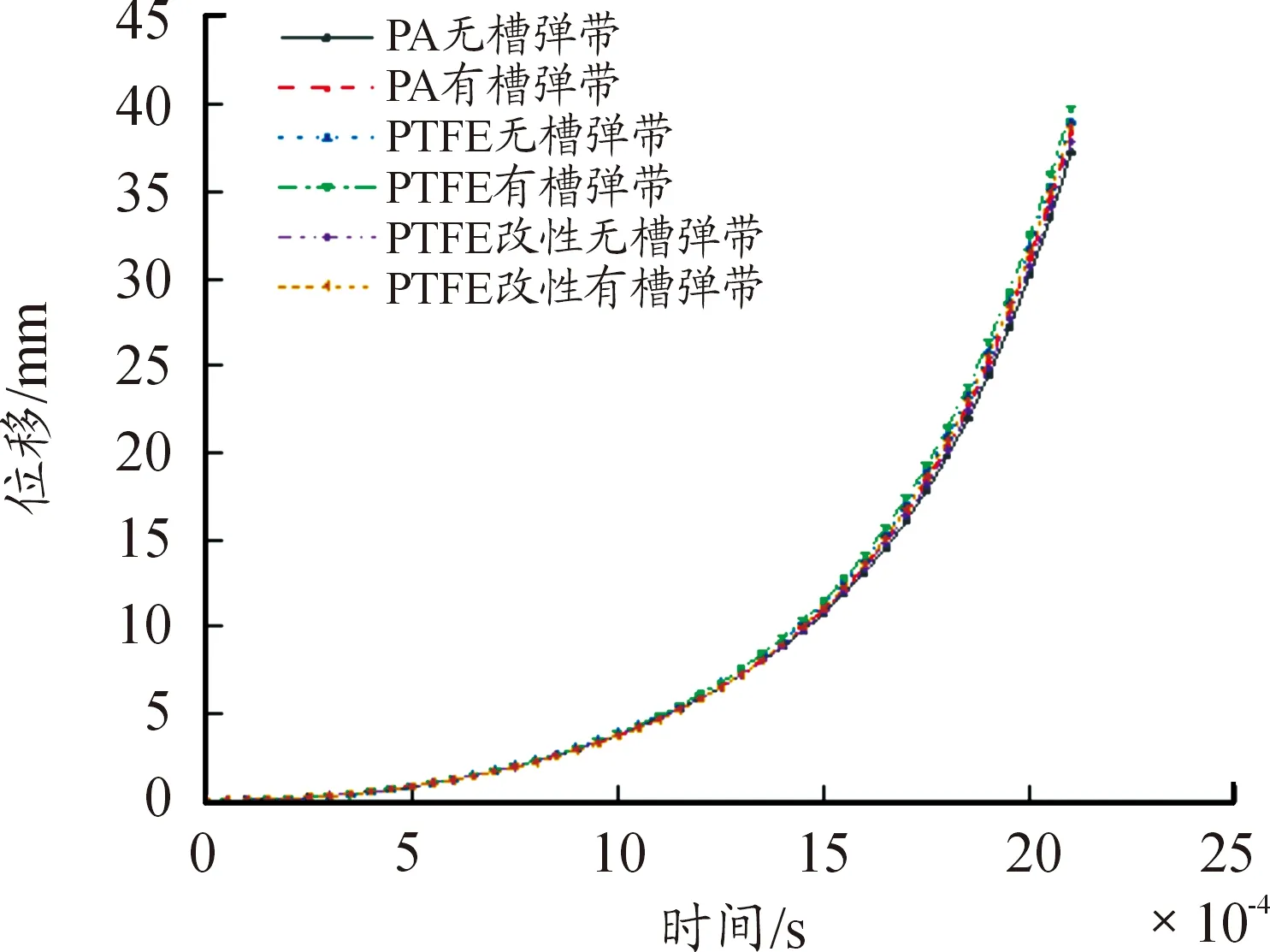

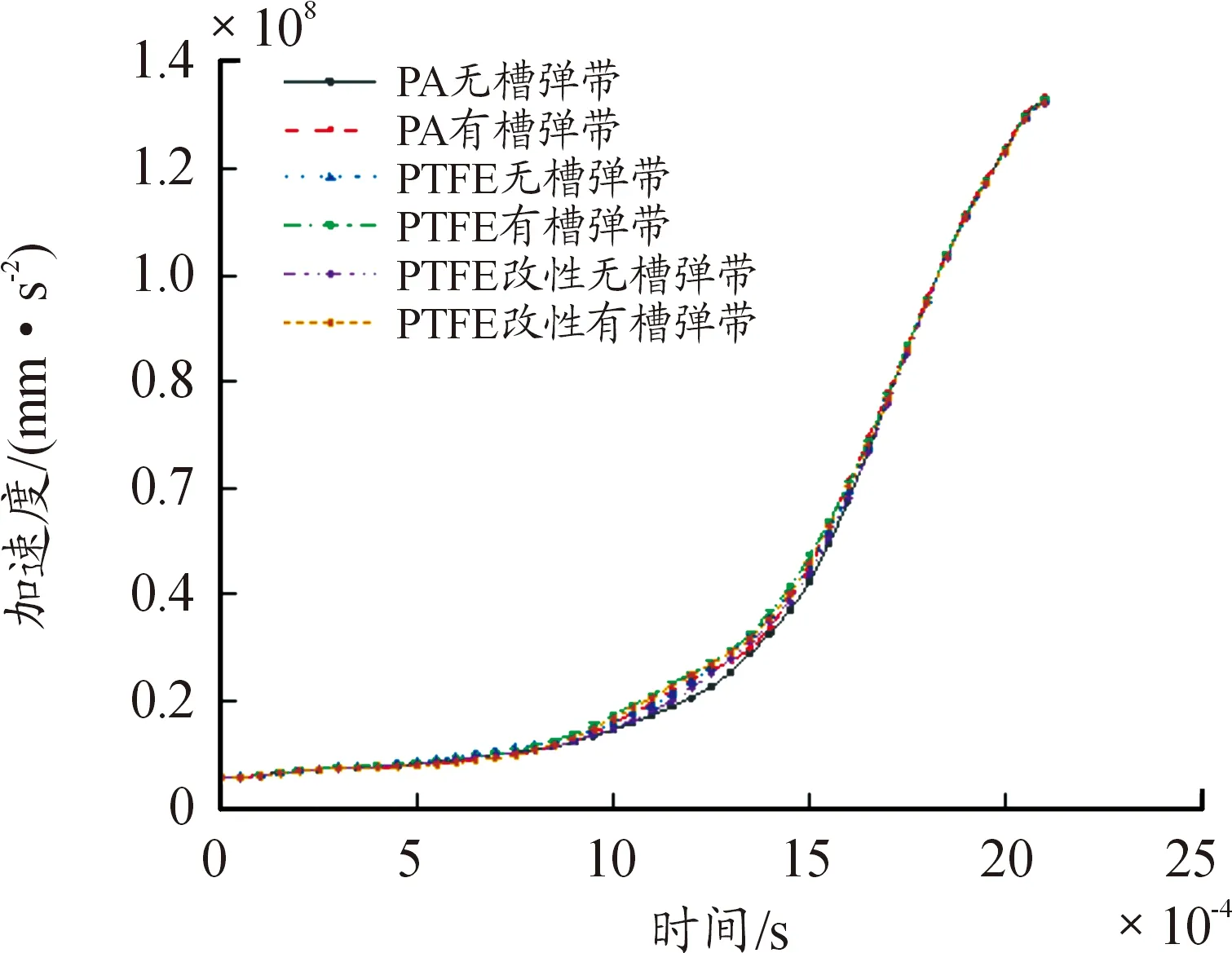

圖8~圖10是各類型彈帶擠進過程中的彈丸運動響應曲線,從位移曲線中可以看出彈丸位移響應比較迅速,在彈底壓力作用下彈帶很快發生彈性變形并且運動,在終了時刻的位移PTFE有槽彈帶擠進條件下的彈丸位移稍大,接近 40 mm,PA無槽彈帶擠進條件下的彈丸位移稍小,為35 mm左右,并且同材料的彈帶,有槽擠進條件下的彈丸位移更大,彈丸運動速度呈現同樣的規律,終了時刻的速度在75~80 m/s。從加速度曲線中可以看出,彈丸在0.8~1.7 ms的加速度變化差異是較大的,這是由于彈帶在與膛線強烈作用,在擠進后的時間段內加速度基本趨于一致。

圖8 彈丸位移曲線

圖9 彈丸速度曲線

圖10 彈丸加速度曲線

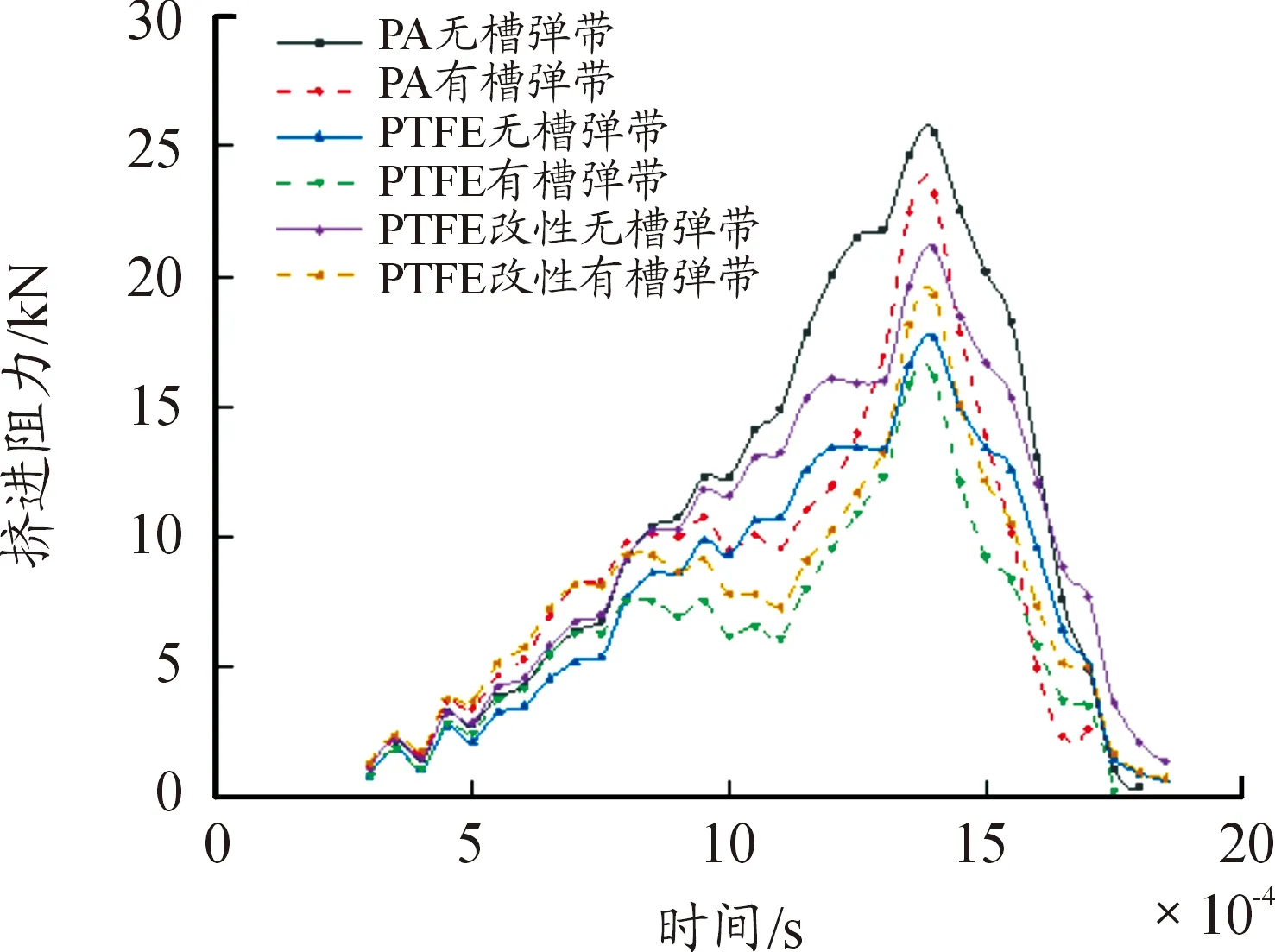

擠進阻力的存在是火藥氣體充分燃燒的基本條件之一,很多學者提出了自己的數學模型,其中以金志明[9]為代表的擠進阻力模型如式

(8)

式中:m為彈丸質量,S為彈底面積,pd彈底壓力載荷,FR對應于動態載荷作用下內耗,FD對應于材料的變形所產生的阻力。

圖11為彈丸擠進阻力曲線,從圖11可以看出PA無槽彈帶擠進條件的擠進阻力最大,為25.5 kN,PTFE有槽彈帶擠進條件的擠進阻力最小,為16.1 kN,對于同一材料的彈帶,有槽彈帶擠進時產生的最大擠進阻力更小。此外從圖11還可看出,擠進阻力的變化復雜,除了最大擠進阻力,不易判斷擠進過程中哪種彈帶的擠進阻力值大小。這是由于彈帶擠進過程中材料在不同高應變率下力學性能發生變化。彈帶材料所選用的本構方程是數值模擬的關鍵。表5 列出了各類型彈帶擠進過程中的最大擠進阻力值。

表5 不同彈帶擠進條件下最大擠進阻力

圖11 彈丸擠進阻力曲線

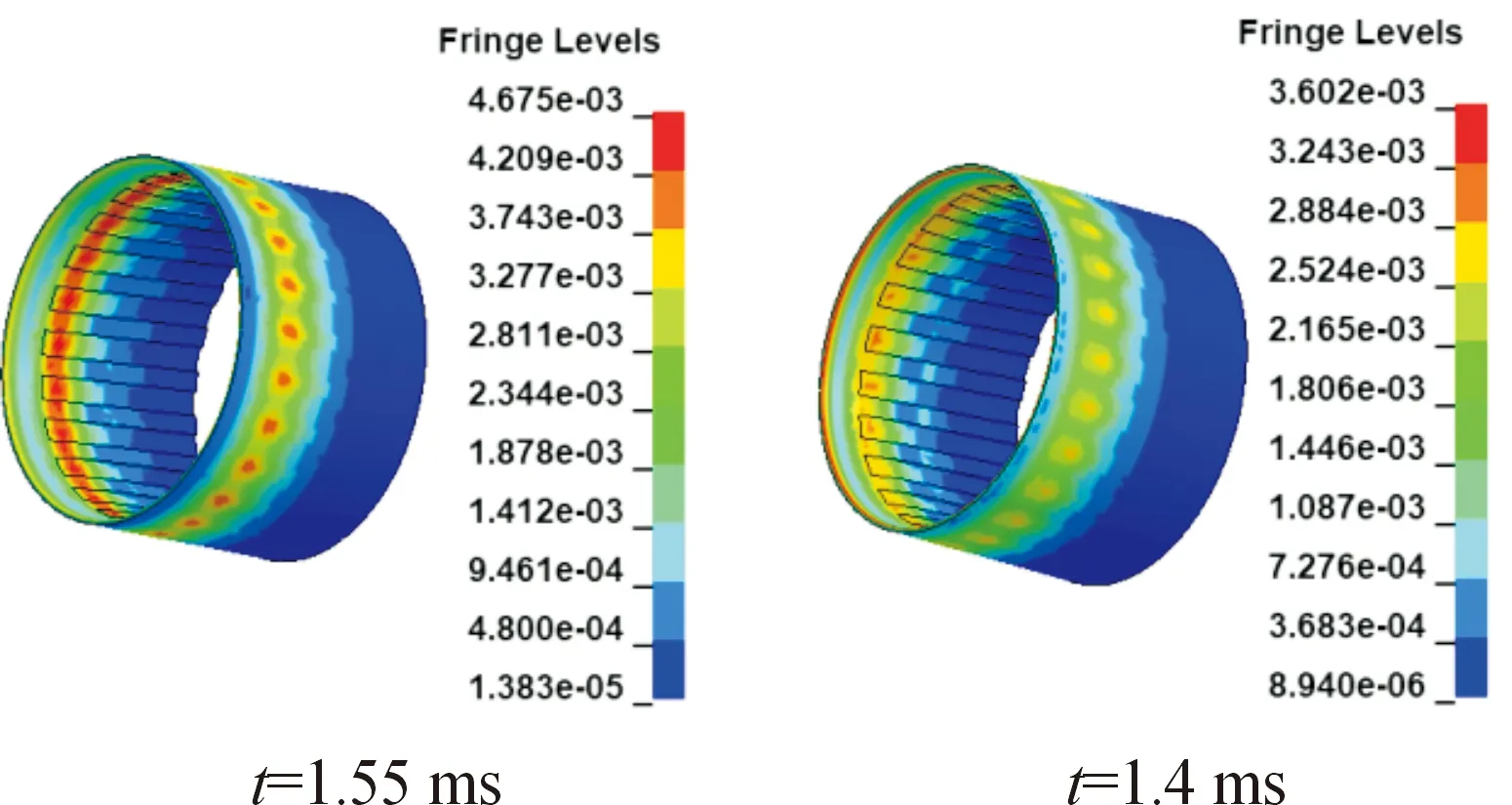

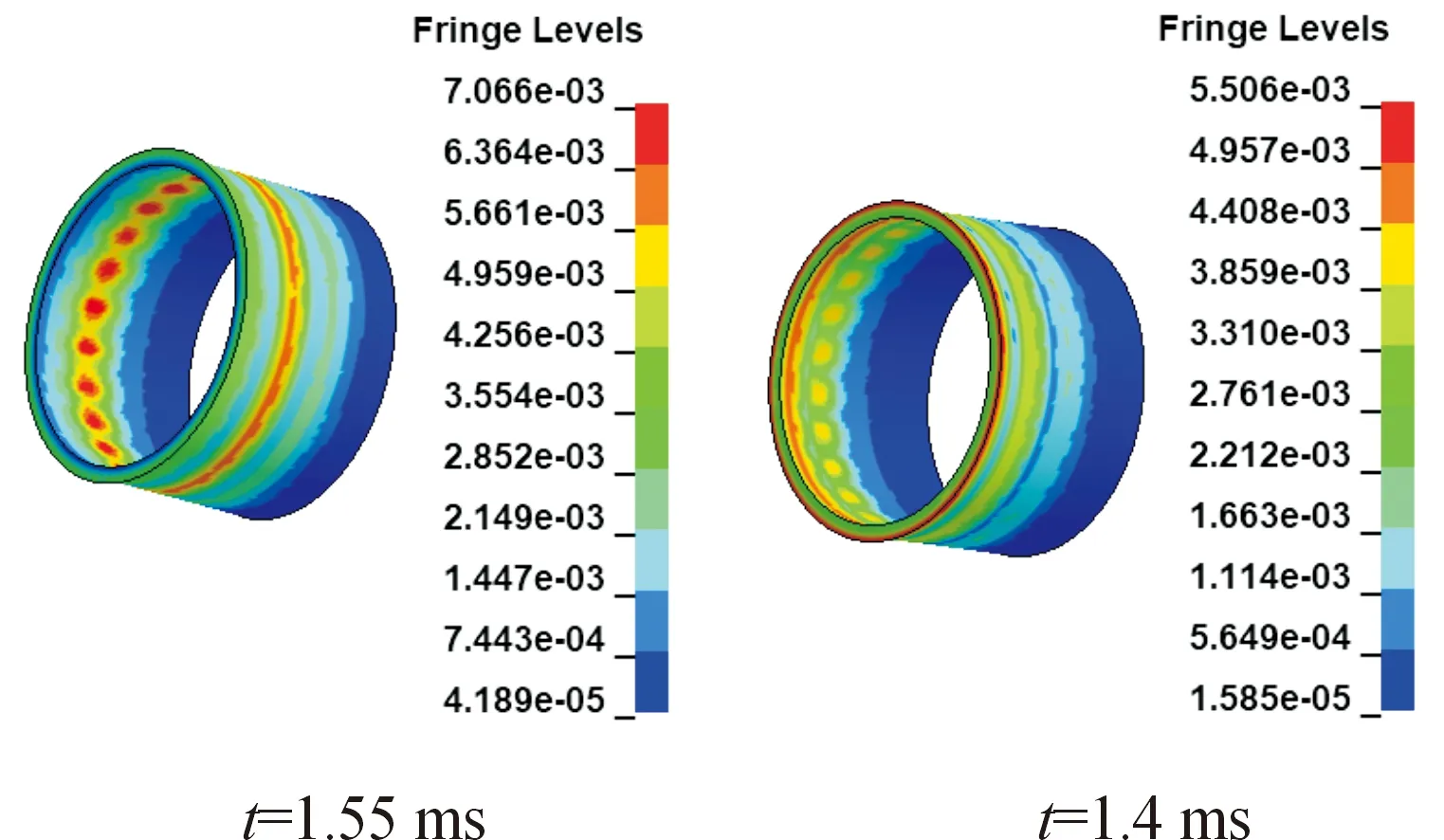

圖12~圖13是PTFE改性彈帶擠進過程中身管的應變云圖,由于彈帶與內襯作用,身管產生應力波,從圖中可以看出,陽線單元和陰線單元的應變非常均勻,這是由于所選擇的彈帶材料具有良好的彈塑性,填充陰線的彈帶在徑向上發生變形且與內壁充分接觸并產生擠壓變形,但是整個陽線所在的單元卻有著較大的徑向應變,這是由于陽線使彈帶發生剪切變形。彈帶進行凹槽設計時,會使得應力峰值提前,這是由于凹槽的存在給彈帶變形提供了空隙可降低彈帶變形壓力,彈帶與身管的接觸力減小,彈帶變形速度加快。

圖12 PTFE改性無、有槽彈帶擠進過程內襯應變云圖

圖13 PTFE改性無、有槽彈帶擠進過程復合材料層應變云圖

5 復合身管動態測試

5.1 線膛復合身管動態應變測試

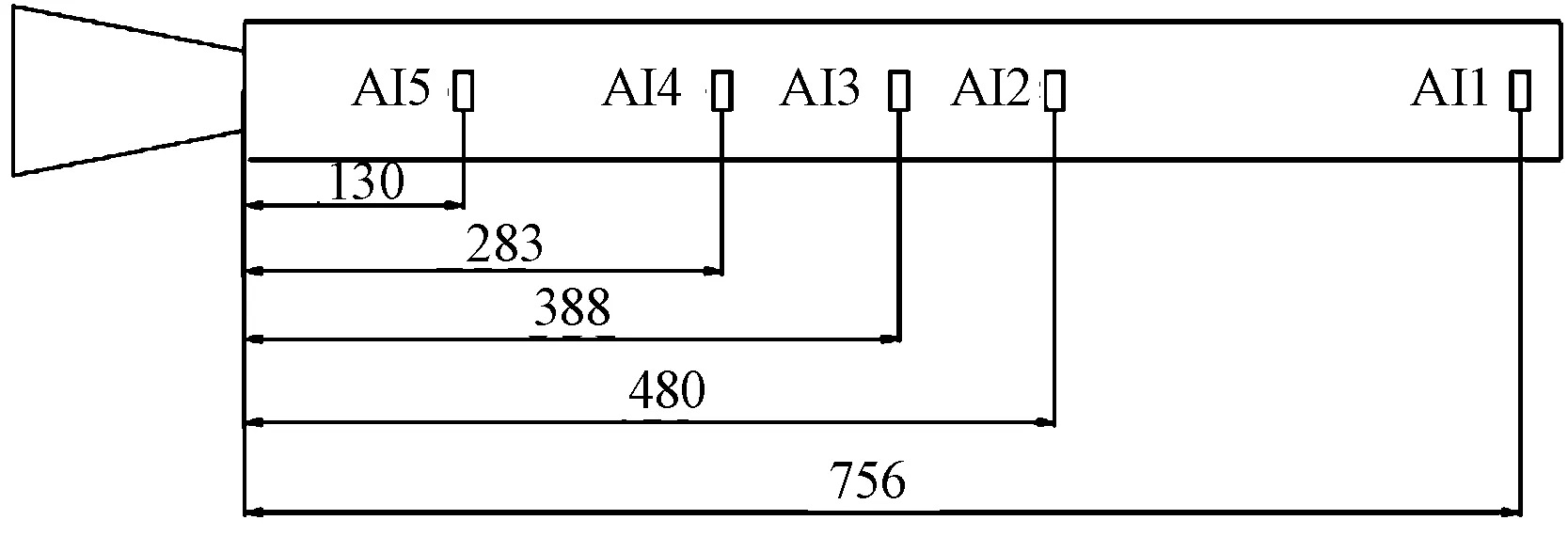

對真實彈丸發射時復合身管環向應變進行了動態測量,圖14為應變片布置示意圖,圖中AI1-5為應變片標號,其中AI5應變片粘貼在藥室處,AI4應變片粘貼在坡膛處,本次實驗彈帶采用無凹槽聚四氟乙烯彈帶。

圖14 身管應變片粘貼不同位置示意圖

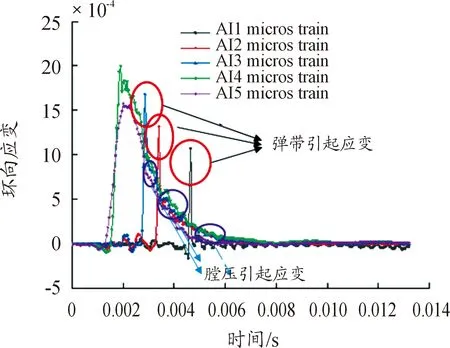

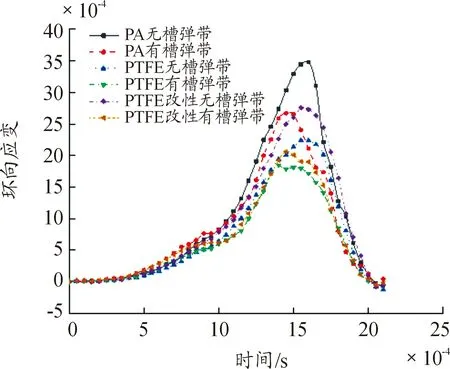

圖15~圖16分別為實測身管環向應變隨身管位置變化曲線及仿真得到的各類型彈帶外層復合材料環向應變仿真曲線。AI5應變片測得了藥室處的應變,藥室應變由膛壓引起,在隨后的坡膛位置處AI4應變片測得了較大的環向應變,從圖16中可以得到彈帶能夠產生足夠大的應變,這是由于彈帶與膛線的相互擠壓造成,仿真得到坡膛外層復合層的環向應變值要稍大于實驗得到的坡膛處的環向應變值,這主要是數值計算中并未考慮高溫的火藥燃氣對非金屬彈帶的瞬時作用,且在工程設計當中,考慮到坡膛處的承載能力,對坡膛處進行了局部加厚。至此可以初步判斷膛壓和彈帶是引起身管變形的主要因素。

圖15 環向應變隨身管位置變化曲線

圖16 各類型彈帶外層復合材料環向應變仿真曲線

圖15中AI4、AI5應變片測得的應變曲線在應變下降過程中具有高度的相似性,此外從應變片AI1-3測得的應變曲線可以看出應變達到峰值之后將會迅速下降,當衰減到某一點時,應變的衰減變得緩慢,且與藥室處膛壓引起的的應變衰減具有相似性,從圖15的標注中還可以看出膛壓引起的應變在降低,這是由于膛壓的降低所造成。由以上分析可以得出:輕型線膛復合身管無坐力炮彈丸發射過程中,身管環向應變是由膛壓作用和彈帶沖擊引起并且在時間上疊加形成的。

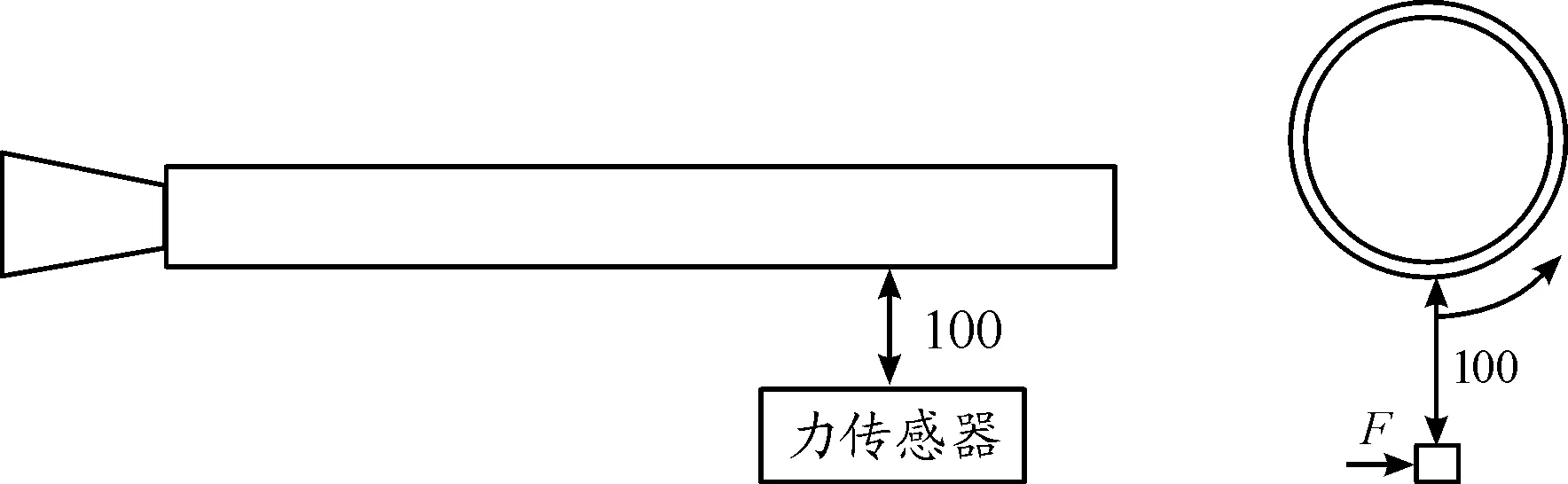

5.2 線膛復合身管動態扭力矩測試

由于無法直接測得扭力矩,本實驗進行了扭力的測量,扭力測試示意圖如圖17,這里測得的扭力與傳感器的擺放位置有關。扭力矩可用式(9)表示

圖17 扭力測試示意圖

M=Fd

(9)

式中:F為傳感器測得的力,d為力臂,本實驗取0.1 m。

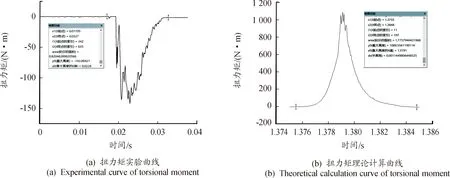

圖18為身管扭力矩實驗和理論計算曲線,彈帶擠進過程中,由于膛線纏角的存在使得彈丸在膛內獲得一定的轉速,身管也因此產生一定的扭轉力,圖18(a)是實測的彈丸發射整個過程的扭力矩實驗曲線圖,對其進行積分得到沖量矩H為0.82 N·m·s,圖18(b)是根據式(4)得到的扭力矩理論計算結果,積分得到沖量矩H為1.77 N·m·s。

由圖18可以看出,實驗得到的沖量矩小,力矩持續時間長達15 ms。理論計算得到的沖量矩較大,力矩持續時間完全取決于膛壓的持續時間。

圖18 身管扭力矩實驗曲線和理論計算曲線

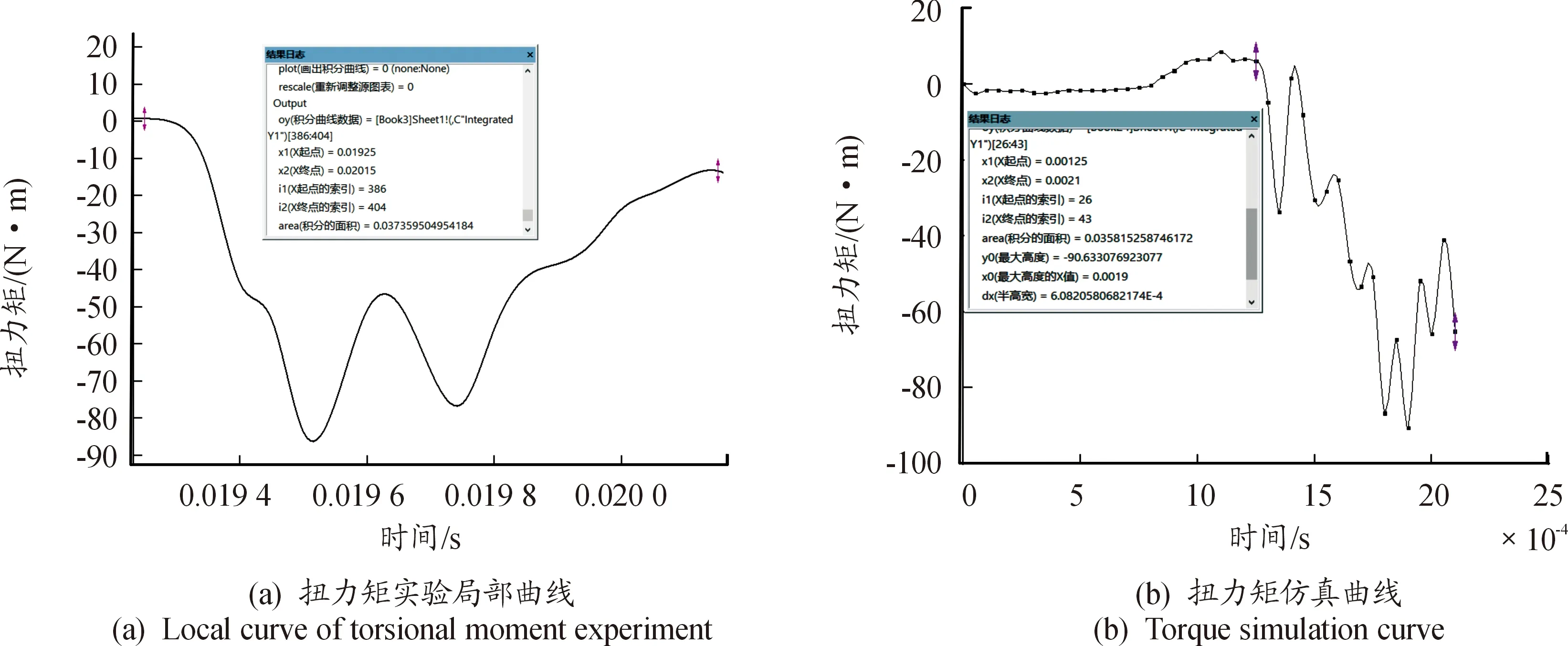

圖19(b)為身管扭力矩仿真曲線,由于仿真只截取了身管部分,因此扭力矩產生的時間有限,為0.9 ms左右,峰值為90 N·m,沖量矩為0.035 N·m·s。為了進行比較,從實測扭力矩曲線上截取扭力矩產生后的0.9 ms進行對比,如圖19(a)所示,其關于時間積分獲得沖量矩為0.037 N·m·s,實驗與仿真的積分值誤差值較小。

圖19 身管扭力矩仿真曲線和實驗局部曲線

6 結論

1) 尼龍、聚四氟乙烯、改性的聚四氟乙烯3種材料的彈帶在有無凹槽結構時均能提供較好的閉氣效果,且無槽彈帶的閉氣效果更好;改性的聚四氟乙烯擠進過程中彈丸的運動響應、彈丸擠進阻力介于尼龍、聚四氟乙烯之間。

2) 測量了身管在彈丸發射過程中不同位置的環向應變,證實了輕型線膛復合身管無坐力炮彈丸發射過程中,身管環向應變由膛壓作用和彈帶沖擊共同引起并且在時間上應變具有疊加效應,在后續將身管應變作為結構設計的參考因素時,應綜合考慮。

3) 彈丸發射過程中身管扭轉沖量矩,實驗與理論計算結果存在一定差異,理論計算結果沖量矩較大,力矩持續時間短,但實驗局部曲線與局部的仿真曲線沖量矩一致,可作為輕型線膛復合身管無坐力炮設計參考。