硅溶膠的合成及其對陶瓷的防污性能研究

程文靜,林菲菲,方偉洪,劉錦凡,胡藝倫,陳土勇

(清遠市宏圖助劑有限公司,廣東 清遠 511800)

硅溶膠(Silica sol)是一種納米材料,不定形二氧化硅顆粒聚集并在水中或有機溶劑中均勻分散的膠體溶液,外觀為乳白色半透明膠狀液體,膠粒形狀近似為球狀,粒徑一般在5~100 nm左右。硅溶膠中的二氧化硅顆粒表面含有大量的水和羥基,具有較大的反應活性。硅溶膠的分子式亦可表述為mSiO2·nH2O,根據pH,可分為酸性和堿性硅溶膠,硅溶膠的表面由許多硅氧基(-SiOH)和羥基(-OH)所覆蓋。它們同膠體溶液中堿金屬離子形成擴散電層,粒子間的靜電作用對膠體溶液的穩定起重要作用[1-4]。

Muhammad等[5]以硅砂為原料,采用溶膠-沉淀法成功地合成了納米二氧化硅,最終的納米二氧化硅顆粒的平均尺寸為58 nm。硅溶膠的進一步發展,人們發現對其表面進行改性,可以大幅度提升硅溶膠應用性能。比如,Seongju等[6]研究了一種改進的二氧化硅納米粒子表面處理方法,它可以誘導二氧化硅粒子的生長,同時改變其功能。通過連續注入前驅體(TEOS),成功地實現了顆粒的生長,因為前驅體的連續注入,種子顆粒表面與前驅體之間的縮合反應。秦英等[7]在已有的利用溶膠-凝膠法的研究結果的基礎上,通過溶膠-凝膠法制備了硅膠,將表面分別用含長烷基鏈的硅烷偶聯劑進行了改性,改性后的硅溶膠與環氧樹脂混合后導致了缺氧效果的增加,該結果有望用于要求具有阻氧性的電磁波屏蔽膜,食品包裝領域等的研究。仝少超等[8]在專利CN109553109A提出了一種硅溶膠的制備方法,是在硅粉水解法的基礎上進行改進,同樣是以高純單質硅粉為原料,加入堿性催化劑催化,改進之處在于反應過程中通入直流電,以此促進水發生電離反應生成OH-,可減少催化劑的用量,提高硅粉的水解速率,并且硅粉的轉化率也會隨之提高,制備出含雜質較少的硅溶膠。過程簡單方便,容易操作。還有不少科學研究者在深入研究后,合成了大粒徑、高純度的硅溶膠,但是現有硅溶膠含雜質量偏高,造成對半導體產品質量的影響[9-12]。錢濤等[13]在專利CN105542515A,提出的一種有機改性的硅溶膠,粒子分散均勻,儲存穩定性好,解決硅溶膠易團聚,水性涂料硬度較差等問題,改性后具有良好的物理性能,且工藝操作簡便,可應用于水性涂料、復合材料等領域,具有較高的應用價值。

硅溶膠的制備方法有離子交換法、單質硅水解法、電解電滲析法、酸中和法、溶膠-凝膠法[14-16]。硅溶膠作為在各個領域得到了廣泛的應用一種精細化工產品,吸引各行業科學研究者的目光[17-18],對硅溶膠的質量提出更高的要求,因此加強對硅溶膠新產品的研發是一項重要的任務[19]。研究單質硅粉水解法制備堿性硅溶膠,以高純單質硅和去離子水為原料,全程無其他雜質帶入,因此制備的堿性硅溶膠含雜質少、純度高,外觀透明,具有現實意義[20-23]。本課題采用硅粉水解法,以單質硅粉為原材料制備堿性硅溶膠,探究硅溶膠的收率、二氧化硅含量、粘度、粒徑和穩定性等指標,通過綜合分析其基本性能研究其制備工藝,測試堿性硅溶膠作為陶瓷拋光液時的防污性能(GBT 4100-2015)和光亮度(用光亮度儀LS191測試),具有很好的應用價值和市場潛力。

1 實 驗

1.1 原料及儀器

硅粉(5T),安陽佳威冶金耐材有限公司;氫氧化鈉(分析純),滄州邦之德化工產品有限公司;十二烷基苯磺酸鈉(分析純),濟南坤豐化工有限公司;去離子水,自制。

DF-101D集熱式恒溫加熱磁力攪拌器,上海科升儀器有限公司;15D1101-0500JA5003電子天平,上海良平儀器儀表有限公司;SYA-265C烏氏粘度計,昆山順諾儀器有限公司;PHSJ-4A酸度計,上海梅穎浦儀器儀表制造有限公司;NWTX-10A馬弗爐,洛陽納維特爐業有限公司;FTIR-1500傅里葉紅外光譜儀,天津中世沃克科技發展有限公司;Mastersizer 3000馬爾文激光粒度分析儀,英國。

1.2 實驗方法

稱取25 g金屬硅粉,用70 ℃的熱水浸泡攪拌活化15~30 min。量取175 mL水置于四口燒瓶中,加入0.6 g NaOH、十二烷基苯磺酸鈉,攪拌升溫至70 ℃。將活化的金屬硅粉分多次(1 h)加入稀NaOH溶液中,攪拌保溫70 ℃。待活化的金屬硅粉加完后,升溫到80 ℃,反應8 h,靜置過濾,濃縮,檢測。

1.3 檢測與表征

1.3.1 收率的計算

收率的計算式如下:

式中,α為硅溶膠收率(%);ω為SiO2的質量分數(%);mSi-Sol為生成硅溶膠的總質量(g);mSi為加入硅粉質量(g)。

1.3.2 硅溶膠中二氧化硅含量的測定

將坩堝灼燒至恒重,取出冷卻至室溫,稱取2 g硅溶膠樣品,稱重后在110 ℃的條件下干燥5 h,冷卻后再次稱重。用質量分數來表示二氧化硅(SiO2)的含量可按下式計算:

其中,m1為灼燒后殘渣的質量(g);m2為硅溶膠試樣的質量(g)。

采用烏氏粘度計來測定粘度、硅溶膠pH值的測定,采用英國馬爾文公司生產的馬爾文激光粒度儀對硅溶膠的粒徑進行測定。

1.3.3 硅溶膠穩定性測定

稱取50 g硅溶膠樣品在干凈的容器中,密封后放置于65 ℃的恒溫箱中傾斜45°。溶膠不流動時為凝膠終點,記錄凝膠時間。再與市售的標準硅溶膠樣品的凝膠時間作對比。

1.3.4 紅外光譜測定

用傅里葉紅外光譜儀測定樣品的FT-IR光譜。

1.4 硅溶膠的應用性能測試

1.4.1 防污性能測定

按照國標GB/T3810.14-2006對拋光磚進行防污性能測試,并進行等級評定。

1.4.2 光澤度性能測定

利用光澤度測試儀對瓷磚表面進行光澤度測試,將儀器測量口放置在被測物表面,儀器實時顯示該處測量值。連續測試3次,取3次測試的平均值。國家規定拋光磚的光澤度不低于55。

2 結果與討論

2.1 堿性硅溶膠紅外光譜測定

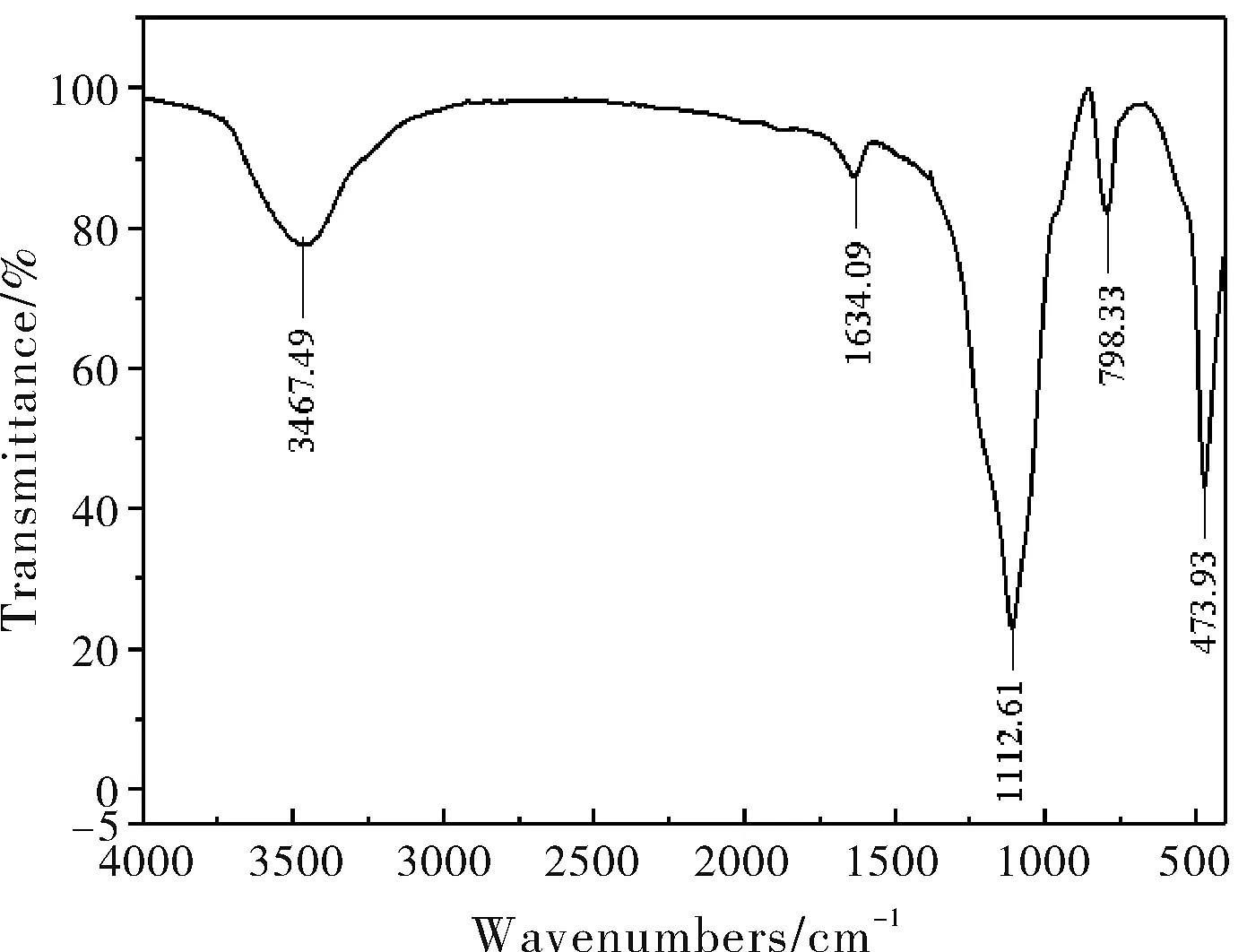

對所制得的堿性硅溶膠產品進行紅外光譜測試,得到譜圖如圖1所示。

圖1 硅溶膠紅外光譜圖Fig.1 Infrared spectrum of silica sol

由硅溶膠紅外光譜圖可知,圖1中在3467.49 cm-1處是物理吸附水及膠粒表面羥基(-OH)的伸縮振動的特征峰,1634.09 cm-1附近代表物理吸附水及膠粒表面羥基(-OH)的彎曲振動。硅醚鍵O-Si-O的不對稱伸縮振動表現在1112.61 cm-1有的吸收峰,而798.33 cm-1代表O-Si-O鍵的對稱伸縮振動,473.93 cm-1處則是O-Si-O鍵的彎曲振動[24-25]。由上述分析數據可知,合成硅溶膠為目標產品。且從紅外光譜圖中可看出,除了有物理吸附水和二氧化硅的特征峰外沒有其他雜峰,由此可見該方法制得的硅溶膠較為純凈。

2.2 硅溶膠的工藝優化

2.2.1 硅粉用量的影響

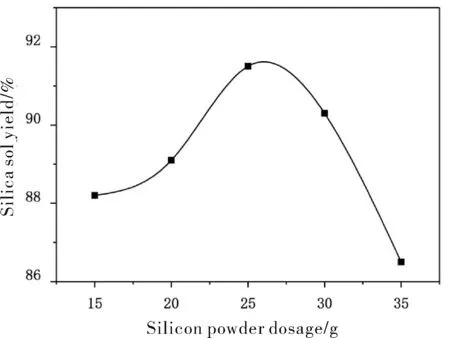

控制去離子水200 mL,氫氧化鈉用量為0.6 g,反應時間為8 h,反應溫度為85 ℃,探究硅粉用量對硅溶膠收率的影響。實驗結果如圖2所示。

由圖2可見,隨著硅粉用量增加,硅溶膠的收率先增大后減小。由于硅粉量的增加,溶膠中的二氧化硅的質量分數隨之增加進而粘度增大,而硅粉用量過大在反應過程中易出現凝膠現象,阻礙了硅粉進一步反應,導致硅溶膠收率降低。當硅粉用量為25 g時,在保證收率的同時可以制得性能較高的硅溶膠。因此硅粉用量選25 g為宜。

圖2 硅粉用量對硅溶膠收率的影響Fig.2 Effect of silicon powder dosage on the yield of silica sol

2.2.2 反應溫度的影響

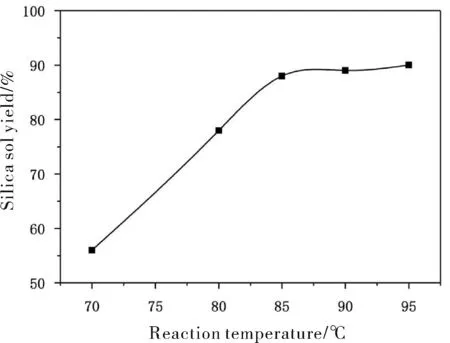

去離子水200 mL,硅粉用量25 g,氫氧化鈉用量為0.6 g,反應時間為8 h,探究反應溫度對硅溶膠收率的影響。實驗結果如圖3所示。

圖3 反應溫度對硅溶膠收率的影響Fig.3 Effect of reaction temperature on the yield of silica sol

如圖3所見,當反應溫度較低時,硅粉水解速率慢、反應不充分,硅溶膠收率低。但反應溫度升高后,硅溶膠收率明顯提高。這是因為升高反應體系溫度,分子動能增加,導致運動加劇,有效碰撞率提升,使反應更加充分,使得硅溶膠收率增加[26]。當溫度達到85 ℃后,硅溶膠收率以及硅溶膠性能趨于平穩,當溫度繼續升高,對收率等變化不大,故反應溫度控制在85 ℃。

2.2.3 反應時間的影響

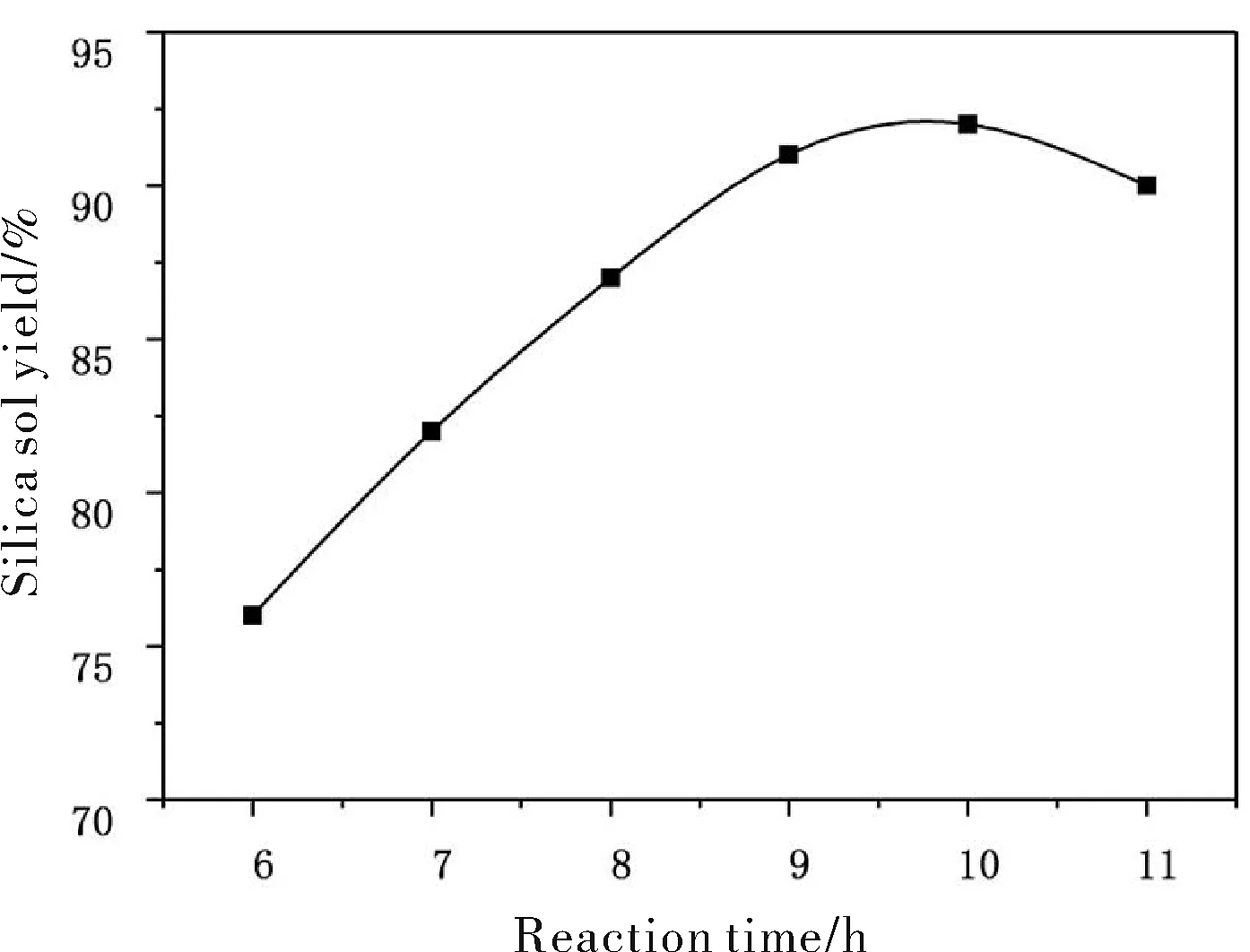

以去離子水量200 mL,硅粉用量25 g,氫氧化鈉0.6 g,反應溫度85 ℃,探究反應時間對硅溶膠收率的影響。實驗結果如圖4所示。

圖4 反應時間對硅溶膠收率的影響Fig.4 Effect of reaction time on the yield of silica sol

由圖4可知,反應時間延長后,硅溶膠收率增大,反應時間為8~10 h,硅溶膠收率增加明顯,延長反應時間硅粉水解反應更加充分。繼續延長反應時間收率不再提高,這是因為在后期硅粉水解反應基本停止。當反應時間為8~10 h時,硅粉充分水解并且硅溶膠粒子也得到充分生長,保證了硅溶膠的收率,因此反應時間以8~10 h為宜。

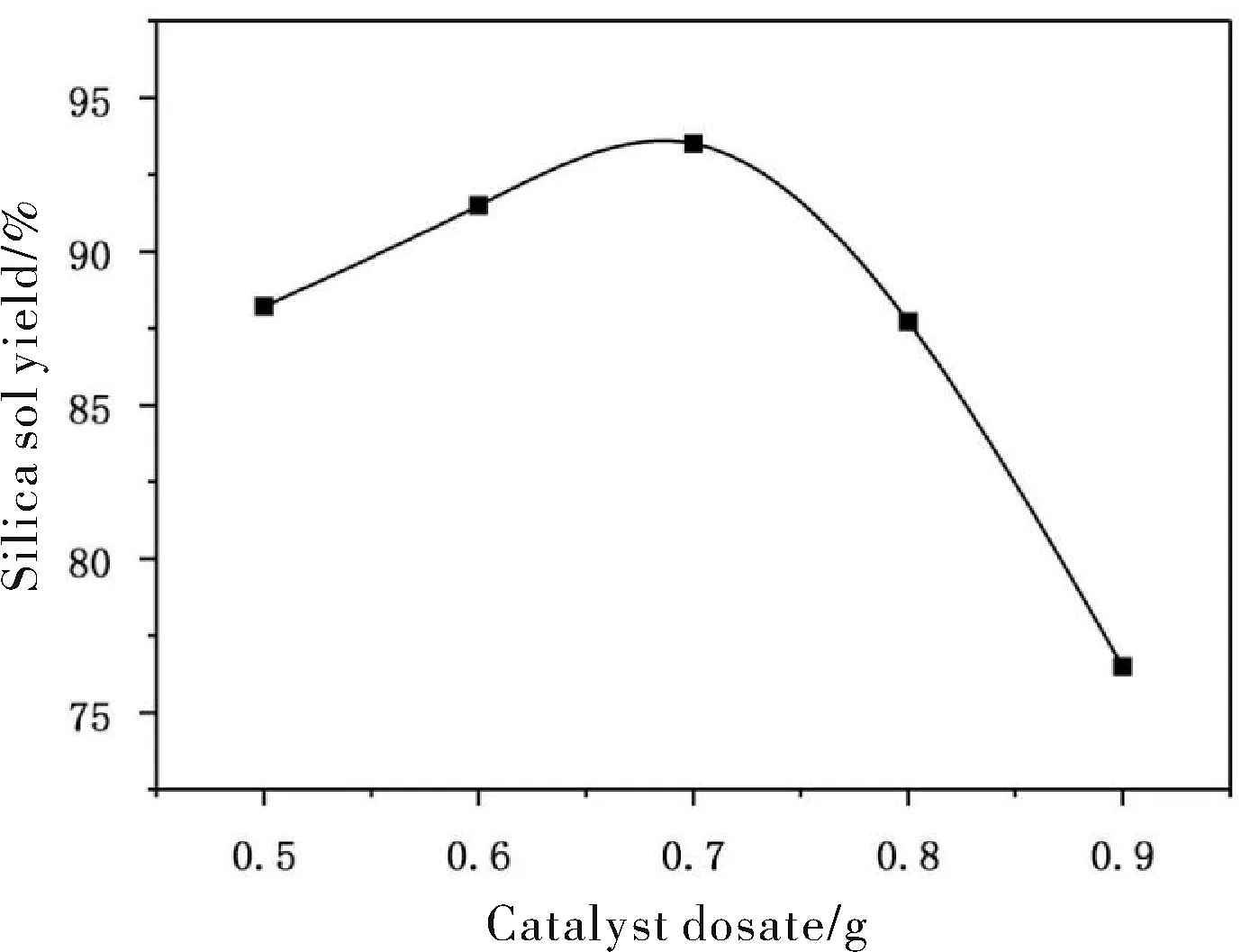

2.2.4 氫氧化鈉用量的影響

去離子水用量為200 mL,硅粉用量為25 g,反應溫度85 ℃,反應時間為10 h,探究氫氧化鈉用量對硅溶膠收率的影響。實驗結果如圖5所示。

圖5 催化劑用量對硅溶膠收率的影響Fig.5 Effect of catalyst dosage on the yield of silica sol

由圖5可見,NaOH用量增加會導致硅溶膠收率先升高后降低,NaOH用量增加使硅粉水解速率增加,硅溶膠收率提高[27]。NaOH用量在0.6~0.7 g范圍內,在保證硅溶膠性能穩定的情況下選擇較高的收率,因此NaOH用量以0.6~0.7 g為宜。

2.2.5 最佳反應條件

由上述分析可得,單質硅粉水解制備堿性硅溶膠的最優工藝條件為:去離子水為200 mL,硅粉用量為25 g,反應溫度85 ℃,反應時間為10 h,NaOH用量為0.7 g。

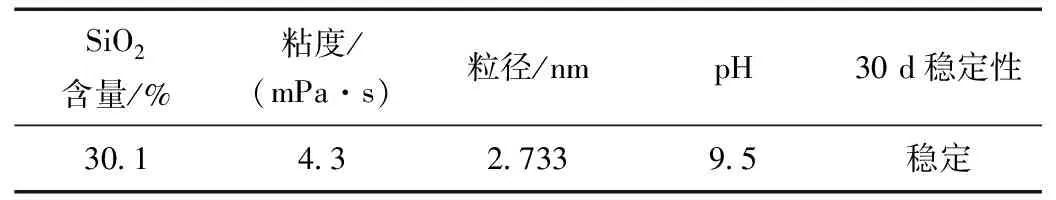

2.3 堿性硅溶膠指標檢測

在最優工藝條件下進行實驗,制得性能較優的硅溶膠產品,表1是對硅溶膠產品進行指標檢測的結果。

表1 硅溶膠產品性能測試Table 1 Performance test of silica sol products

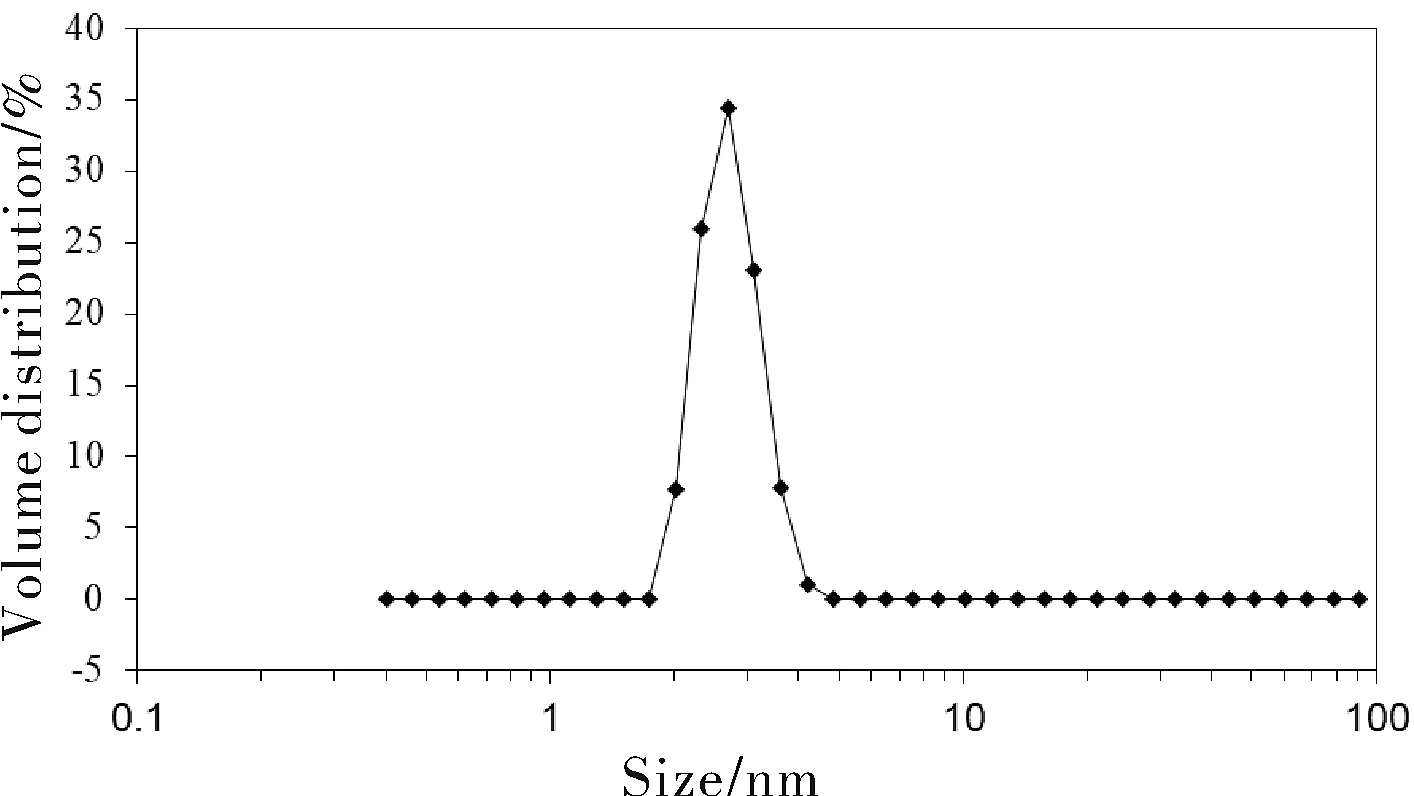

由圖6可知,硅溶膠粒徑主要分布在2.5~2.7 nm之間,符合產品設計要求。因測試過程中動態光散射的原理會影響粒徑的計算結果,所以以膠粒的平均粒徑為測試結果以減少誤差。最后計算得到硅溶膠平均粒徑為2.733 nm。

圖6 硅溶膠粒度分布Fig.6 The particle size distribution of silica sol

2.4 堿性硅溶膠在陶瓷拋光液的應用性能研究

2.4.1 耐污性能測試

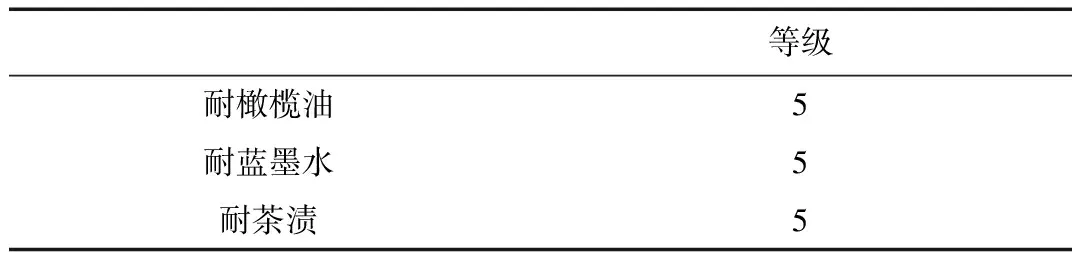

用堿性硅溶膠所制得的陶瓷拋光液對瓷磚進行拋光處理后進行耐污性能測試,其測試結果如表2所示。

表2 耐污性能測試Table 2 Stain resistance test

由表2結果顯示,該瓷磚拋光液的耐污等級為5,耐污級別達到國家標準的最高等級。陶瓷磚在未經打磨出品前,表面凹凸不平,若直接使用,不僅影響美觀和觸感,且在使用過程中易沾染污染物,因此陶瓷磚在出廠前通過對其表面進行拋光處理,可以顯著提高其耐污性能[28]。

2.4.2 光澤度測試

利用光澤度測試儀對噴有陶瓷拋光液的磚表面進行光澤度測試,測試結果見表3所示。

表3 光澤度測試Table 3 Stain resistance test

由表3可知,陶瓷拋光液對瓷磚拋光后,瓷磚表面有光澤,可以顯著提高瓷磚的光澤度,且拋光后的光澤度均符合國家標準。光澤度大小是衡量拋光磚致密性的重要指標,光澤度越高,表示拋光磚燒結致密性越好。

3 結 論

(1)以單質硅粉為原料,采用水解法制備了堿性硅溶膠,并通過紅外光譜鑒定了產物結構,制備硅溶膠的最優工藝為:去離子水用量為200 mL,硅粉用量為25 g,反應溫度85 ℃,反應時間為10 h,氫氧化鈉用量為0.7 g。在此條件下制得的硅溶膠粘度:4.3 mPa·s,粒徑:2.733 nm,SiO2含量:30.1%,pH:9.5,硅溶膠收率:93.5%。

(2)用該產品配制成陶瓷拋光液,用于拋光磚表面處理,能夠持續防污,且在基材表面具有較好的親附性,不易脫落,能夠保持很好的防污性能。除此以外,還能顯著提高拋光磚的光亮度,也是檢測拋光磚致密性的重要指標。