日阪染色機性能提升研究

2021-08-31 00:42:08張振林陳維波孫云奎劉廣亮

紡織器材

2021年4期

張振林,陳維波,孫云奎,劉廣亮

(魯泰紡織股份有限公司,山東 淄博 255100)

0 引言

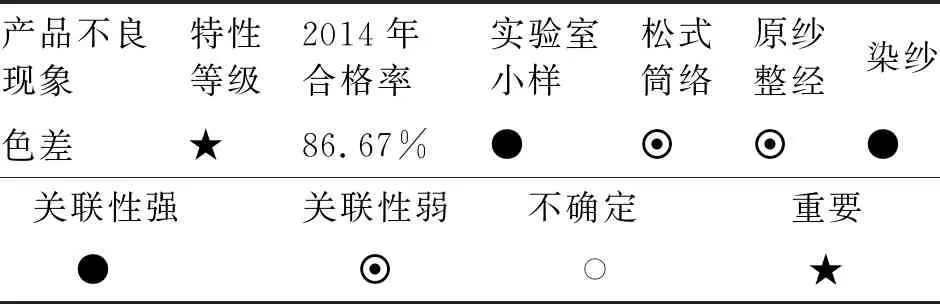

以筆者公司“品質提升年”“服務提升年”為契機,結合工廠精細化質量管理以及適應短交期的要求,根據“實驗室小樣→松式絡筒→紗線染色→緊式絡筒”的染色生產流程,制作出漂染生產工序AQ矩陣(見表1),對染色色差生產流程的關聯性因素進行分析,確定染色工序是染色一次合格率的關鍵工序,染色機的性能穩定是制約色差的一個重要因素。

表1 漂染生產工序AQ矩陣

1 設備現狀

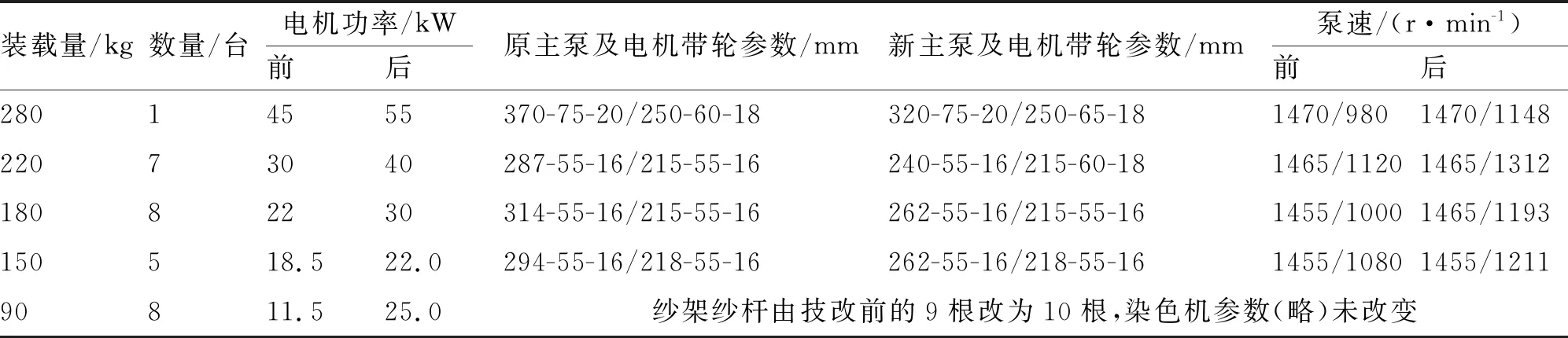

1.1載紗架提高裝載率后,日阪染色機的主泵電機、變頻器、電機V帶輪、主泵V帶輪等主要傳動裝置參數需重新設計,以提高泵速和流量[1]。對紗架重新布局后裝載量提高9%以上,根據公式N1/N2=D2/D1計算得出,染色機主電機的功率需要提高7 kW~10 kW,泵速提高120 r/min~200 r/min,壓差提高0.04 MPa,才能滿足生產要求。據此對染色機裝載量進行性能改進,其參數變化見表2。

表2 提高裝載量前后染色機的參數對比

1.2染色機性能的優劣,是染色一次合格率提高的保障。目前,筆者公司的日阪染色機已使用20 a,電腦可視化效果差,無法監控各部件的運行狀態和工藝曲線的執行情況;其溫度控制精度為±2 ℃,浴比為1∶(10~12),水位、液位用泡泡控制和機械浮球式控制,配件老化、性能落后,產品質量過程控制存在很多不足。

1.3日阪染色機主泵采取三角帶增速傳動,泵輸出設有循環管路,損失大、流量低,造成染色內外差異大、質量不穩定。

1.4日阪染色機電泵傳動是利用中間撓性件V型帶實現動力傳輸,V型帶摩擦力大,而且允許的傳動比較大、中心距較小,結構緊湊,存在一定動能損失,無法滿足泵速和流量的要求。……

登錄APP查看全文

猜你喜歡

現代畜牧科技(2021年9期)2021-10-13 06:38:48

裝備制造技術(2021年1期)2021-05-21 07:55:24

測控技術(2018年9期)2018-11-25 07:45:00

石油化工自動化(2018年5期)2018-11-14 02:34:30

電子測試(2017年11期)2017-12-15 08:57:07

現代工業經濟和信息化(2016年6期)2016-05-17 05:36:13

中國衛生質量管理(2015年2期)2015-12-01 05:43:57

現代企業(2015年8期)2015-02-28 18:55:23

汽車維護與修理(2015年2期)2015-02-28 12:15:41

質量探索(2015年3期)2015-01-30 09:02:36