艦載機縮比落震動載荷預計及試驗技術1)

金 鑫 劉 宇 唐長紅 張玉杰 張建剛

(西安飛機設計研究所強度設計研究所,西安710089)

艦載飛機全機落震試驗是測試艦載機著艦時,結構動態載荷、動態響應以及機載設備沖擊環境下功能可靠性的重要試驗手段[1]。美軍將全機落震試驗作為艦載機研制過程中的必要考核項目[2-5]。美軍標MIL-A-8867明確規定艦載機需在實驗室進行全機落震試驗,并在諸多型號如A-7,F-8,S-3A,F35等艦載機研制過程中付諸實施。國軍標2758-96“艦載飛機強度和剛度規范-地面試驗”中要求:應規劃一個全尺寸試驗室試驗樣機用于落震試驗。國軍標67.9A-2008“軍用飛機結構強度規范-第9部分-地面試驗”中要求,艦載飛機應在著艦試飛之前完成整機級落震試驗。

在試驗研究方面,從國內外參考文獻來看,目前僅美國成功實施過艦載機全機落震試驗。由于全機落震試驗作為大型動態試驗,試驗實施難度高、試驗規模大,我國研究人員僅對輕型飛機進行過全機水平撞擊試驗研究[6],同時也針對小型傘降無人機進行了全機著陸試驗[7]。

鑒于此,本論文研究了一種全機艦面動載荷預計與分析技術試驗方法:艦載飛機縮比模型落震試驗,通過該方法可評估艦載飛機著艦撞擊載荷,進而對全機艦面動載荷進行預計與分析。

1 艦載飛機縮比模型相似性分析

結構動響應分析中,描述各主要物理參數之間關系的一般形式為

式中,l為尺寸,V為速度,a為加速度,α為角加速度,ρ為密度,M為質量,J為慣性積,E為楊氏模量,c為阻尼系數,t為時間,ω為角速度,σ為應力,F為力。

動響應方程中共計13個因次,涉及3個基本量綱:[L],[T]和[M]。

1.1 幾何相似性

幾何相似是模型縮比的基本準則,原型機與其縮比模型尺寸之間存在相似關系,二者所占據的空間尺寸之比是一個常數。令相似常數為

式中,λl為相似常數,L為艦載飛機所有方向的線性尺寸。下標o表示原型機,下標m表示縮比模型,下同。

為了方便描述,本文將所有相似常數均定義為原型機的物理量與縮比模型的物理量之比。幾何相似是單值條件,也是最基本的相似條件,否則原型機與縮比模型間就不具備相同的研究基礎。

1.2 相似常數確定

原型機和模型存在相似關系,為保證二者所受載荷一致,兩者需在力學特性上也存在相似關系。原型機和模型之間是幾何相似的,那么如果它們的系統中對應點的力方向一致且互成比例,則認為該原型機及其模型在力學上也是相似的。要研究力學相似現象,必須從這類現象所共同遵守的規律出發。而經典的力學現象遵循的最一般的規律則是牛頓定律,艦載飛機也不例外。在牛頓力學體系中具體規定了物理量運動關系的定律是牛頓第二定律[8]

式中,F為力,M為質量,s為位移,t為時間。

如圖1所示為艦載飛機著陸簡化力學模型,Fh為起落架垂直緩沖力。無論是原型機還是其縮比模型均可簡化為此力學模型。

圖1 艦載飛機起落架落震簡化力學模型

那么,對于原型機,其簡化力學模型的運動微分方程為

同理,對于縮比模型亦有運動微分方程為

式中,Fo和Fm分別為艦載飛機原型和模型的彈性支撐質量受到的外力合力。

若原型機與縮比模型具有動力學相似性,則必然二者的同類物理量也成比例。根據式(4)和式(5),設原型機與縮比模型同類物理量之間的相似常數分別為

式中,cF,cM,cx,ct分別為力相似常數、質量相似常數、位移相似常數和時間相似常數。

將式(6)代入式(4)化簡,并與式(5)比較得原型機與縮比模型的相似指標為

相似指標是由牛頓第二定律得出的原型機與縮比模型的相似常數之間應滿足的相互關系,表明了原型機與縮比模型中各相似常數間是相互關聯的。

在滿足上述力學條件的前提下,模型選材為鋁合金,考慮到原型機的結構密度基本與鋁合金密度一致,因此密度比

同時,考慮到物理量綱相似,在滿足v=wl和w=2πf條件下,則速度比應滿足

尺寸l、密度ρ、速度v的量綱分別為:[L]、[ML?3]、[LT?1],滿足基本相似比的獨立性和完整性要求,因此,選用尺寸比λl、密度比λρ、速度比λv作為基本相似比。

考慮試驗垂向速度、落震投放條件和材料許用值,確定相似比為7。根據量綱理論,其余各相似比與基本相似比λ之間的關系如表1所示。

表1 艦載飛機縮比模型相似比關系一覽表

1.3 結構相似性簡化

機體在滿足各相似比準則的前提下,對原型機結構進行簡化,如圖2所示。機身在滿足質量相似、剛度相似的前提下對其簡化成桿梁模型。

圖2 機身結構簡化

前、主起落架需要對其結構進行簡化,由于原型機起落架的軸向剛度主要由非線性空氣彈簧力提供,而縮比模型中直接采用線性彈簧模擬軸向剛度,因此需要對全行程非線性空氣彈簧力曲線進行線性擬合,從而設計成線性彈簧。緩沖器靜壓曲線及線性擬合曲線如圖3所示。

圖3 緩沖器靜壓曲線及線性擬合曲線

再對其進行靜壓試驗,以確保其數據準確性,對試驗數據進行線性回歸后,發現整組試驗數據呈高度線性,相對誤差控制在2%以內,符合預期精度。縮比模型緩沖器及靜壓試驗現場如圖4所示,縮比模型緩沖器試驗擬合曲線如圖5所示。起落架緩沖器設計剛度為1.185×104N/m,實際剛度為1.205×104N/m,試驗相對誤差為1.69%。

圖4 縮比模型緩沖器及靜壓試驗現場

圖5 縮比模型緩沖器試驗擬合曲線

由于制造工藝及成本限制,在保證傳力路徑不變的前提下,對原型機起落架進行簡化,經過結構簡化的前、主起落架模型如圖6和圖7所示。

圖6 前起落架結構簡化

圖7 主起落架結構簡化

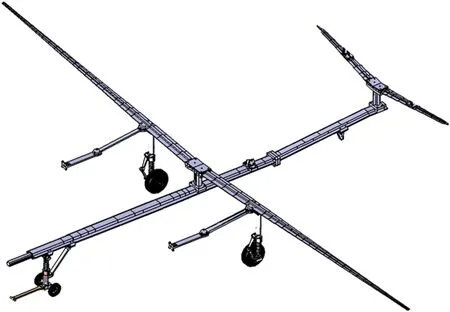

最終全機縮比模型由經過動力學結構相似簡化的機體和起落架結構組成,模型相似比系數λ=7。縮比模型見圖8,模型關鍵設計參數:尺寸比λl=7,全展長Lmw=4.514 m,機身長Lmf=3.507 m,模型質量Mm=38.224 kg。

圖8 艦載飛機縮比模型

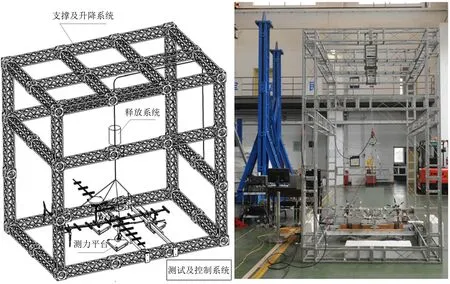

1.4 試驗實施

落震試驗臺系統如圖9所示,主要由支撐及升降系統、釋放系統、測力平臺、測試及控制系統等四部分組成,各系統協同完成載荷和相應數據的測量。

圖9 落震系統示意及試驗現場

縮比模型落震試驗采用無升力模擬方法,起落架機輪不帶轉。試驗中,將試驗件通過起吊設備吊起到指定高度,并調整到指定的姿態。在試驗機落下的整個過程中測試記錄機體載荷和響應數據。

2 分析與驗證

2.1 載荷還原

原型機與縮比模型具有相似性,可根據各相似比系數關系確定原型機與縮比模型間載荷關系。根據圖1所示,艦載飛機機體彈性支撐質量所受合力F=Fh?Mg。將艦載機原型中起落架緩沖力表示為Fho,質量表示為Mo,起落架壓縮量相似常數表示為ch;那么根據艦載機縮比模型設計原則,縮比模型中起落架緩沖力Fhm=Fh0/ch,質量Mm=Mo/cM。

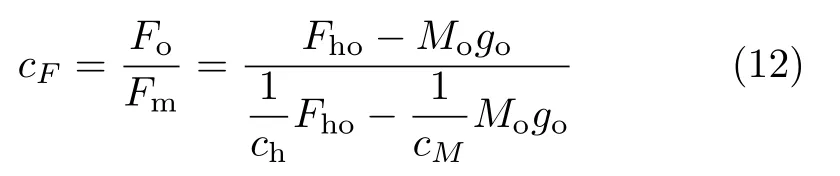

由于原型機起落架緩沖器簡化為線性彈簧,緩沖器作用力與位移呈線性,所以縮比模型緩沖器載荷Fhm=Fho/cx。綜上所述,得到原型機中彈性機體支撐質量所受合力為

式中,go為艦載機原型中重力場加速度。

縮比模型機體支撐質量所受合力為

力相似常數可表示為

式(12)可變為

引入無量綱載荷因子η

由式(14)可知,無量綱載荷因子η與過載定義相似,因此式(13)可變為

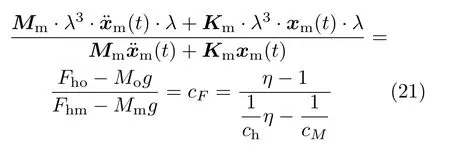

彈性結構系統的完全相似動力學縮比模型的振動微分方程為

式中,Mm,Km和Cm分別為理想模型的質量矩陣、剛度矩陣和阻尼矩陣;fm(t)為模型受到的外激勵力列向量;xm(t)為理想模型的唯一響應列向量。

由于試驗條件限制及環境約束,本文落震動力學縮比忽略動響應方程阻尼項,則縮比模型的動響應方程簡化為

原型機動響應方程為

將式(17)和式(18)左右相除

將表1中縮比模型相似比關系代入式(19)中得到

將式(12)和式(13)代入式(20)得到

由式(21)可知,原型機結構動響應與縮比模型間也存在非線性相似關系,因此原型機載荷可由其結構縮比模型得到。

2.2 驗證

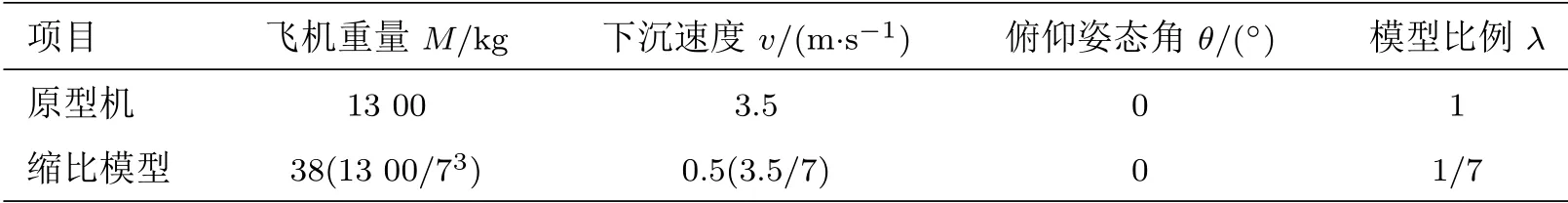

為評估縮比模型試驗結果對原型機動載荷預計的準確性,本文將同工況的縮比模型和原型機全機落震試驗結果進行對比,工況如表2所示。

表2 工況對比

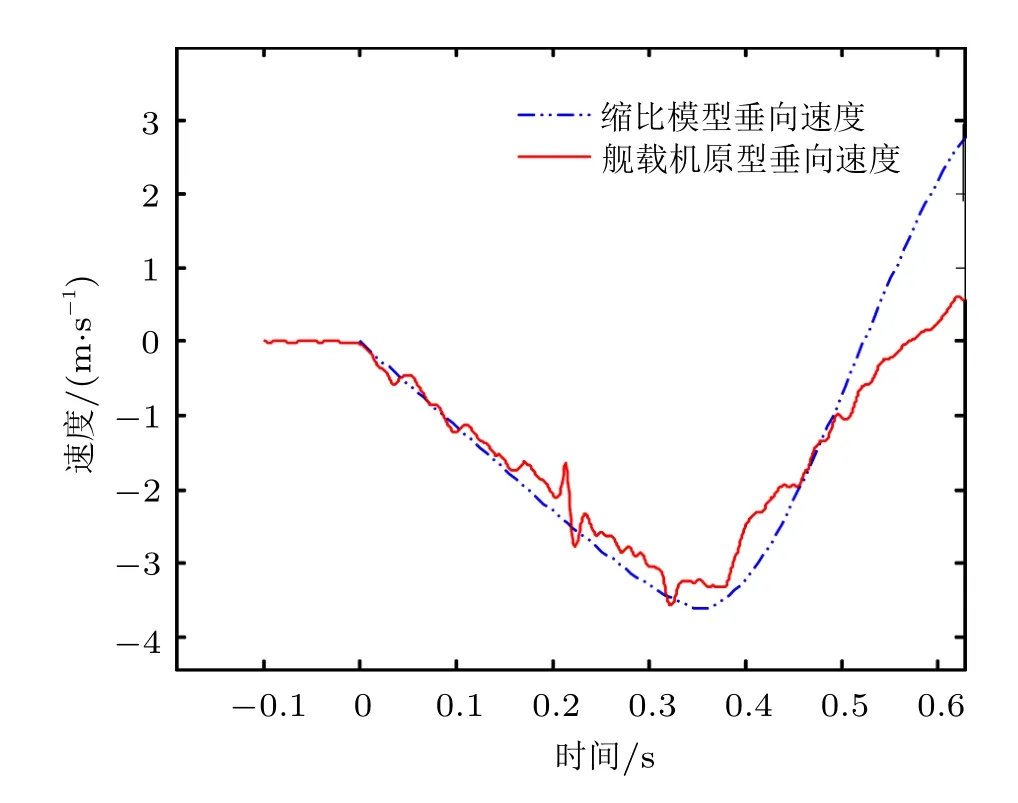

處理后的縮比模型和原型機垂向速度對比曲線如圖10所示,從自由落體釋放到3.5 m/s著地撞擊速度,縮比模型和原型機垂向速度在整個時間歷程保持一致。原型機起落架為支柱式油液起落架,在觸地彈跳后能量迅速耗散,垂向速度急劇減小,而縮比模型起落架為擬合的線性彈簧,缺少阻尼,因此在觸地后彈跳。

圖10 垂向速度時域曲線對比

全機重心處動響應是全機動載荷的典型指標,圖11是縮比模型和原型機全機重心處動響應對比曲線,兩條曲線在整個時域歷程保持一致,峰值基本吻合。從縮比模型數據來看,飛機觸地后,重心處加速度峰值達到4g,與原型機數據誤差33%。

圖11 全機重心處動響應時域曲線對比

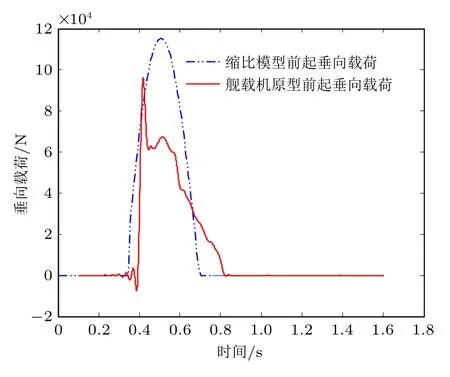

在圖12前起垂向載荷對比中,縮比模型前起落架呈現典型線性彈簧形態,峰值載荷1.1×105N,而原型機數據出現了雙腔起落架具備大小兩峰值的明顯特征,縮比模型與原型機誤差為17.5%。在圖13主起垂向載荷對比中,縮比模型左、右起落架分別為2.1×105N和1.1×105N,相對原型機載荷誤差分別為28%和14%。

圖12 前起垂向載荷對比

圖13 主起垂向載荷對比

試驗誤差產生的原因主要有以下幾個因素:第一,縮比模型機體結構缺失阻尼相似項,該試驗需要定量獲取結構動響應,在阻尼無法相似模擬的條件下,縮比模型響應測試數據比原型機狀態偏大;第二,縮比模型起落架采用線性彈簧,無法引入阻尼項,同時其剛度對原型機非線性緩沖器曲線進行了線性擬合,造成了起落架載荷的誤差;第三,新研發的起落架測力平臺測量尚需完善,在力錘沖擊校準測試中,發現平臺測力數據存在一定分散性,帶來了起落架載荷的測量誤差。

3 結論

本論文提出了全機縮比落震試驗模型相似比設計理論,以動響應基本理論出發,研究了基于重力場不等效下的艦載機縮比落震動載荷試驗預計與分析技術,經過縮比模型全機落震試驗與原型機試驗數據對比分析,縮比模型試驗數據能夠反映原型機載荷規律,滿足了試驗預期誤差。

該項技術降低了試驗費用和規模,縮短了試驗周期,同時為艦面動載荷設計及驗證提供了新的解決思路,滿足了型號高效迭代需求。