氣體分餾裝置改造為MTBE裝置的工程實踐

易金華,張 甫,趙麗京

(武漢金中石化工程有限公司,湖北武漢430223)

主題詞:氣體分餾裝置;MTBE裝置;裝置改造;催化蒸餾;工業推廣

隨著煉油裝置的大型化,一些石油化工廠原有的小型氣體分餾裝置逐步被淘汰成為閑置資產。氣體分餾裝置與MTBE裝置加工原料的物料性質比較接近,除反應以外的其它分離設備數量基本相當,主要設備選型材質相近。如果能夠將閑置的小型氣體分餾裝置改造成MTBE裝置,既可以使閑置的資產得到合理的利用,也可以降低MTBE裝置的建設投資和建設周期。某公司將原7×104t/a氣體分餾裝置改造為5.5×104t/aMTBE裝置,取得了良好的效果。原7×104t/a氣體分餾裝置為4塔流程,精餾塔包括1臺脫丙烷塔、1臺脫乙烷塔、2臺丙烯塔(1臺上塔、1臺下塔)。化工型MTBE裝置正好需要4臺塔類設備,即2臺催化蒸餾塔(1臺上塔、1臺下塔)、1臺甲醇萃取塔、1臺甲醇回收塔,可以對原氣體分餾裝置的塔類及其附屬設備充分利用。

1 確定改造后裝置規模

為充分利用原裝置的主要設備,減少投資,減少施工的工程量,在滿足產品質量要求的前提下,應確保原氣體分餾裝置的4臺塔的塔體保持原位不動,僅改動塔的開口和更換塔內件。塔徑與裝置的處理量關系密切,塔高與產品的分離精度相關度高。由于氣體分餾裝置的精餾塔塔板數比較多,塔體都比較高,只要合理更換塔內件是可以滿足分離精度要求的。因此要使得利舊塔體保持原位、原狀態不大動,就要確定1個比較合適的裝置處理量,經過核算并與同類裝置主要設備對比,7×104t/a氣體分餾裝置改造為5.5×104t/a MTBE裝置比較理想。

2 改造工藝技術方案

2.1 工藝技術方案選擇

裝置改造采用醚化反應+催化蒸餾合成MTBE化工型組合工藝,其中醚化反應采用混相床反應器。催化蒸餾與醚化反應器組合工藝,異丁烯總轉化率高,可達到99.5%以上,產品MTBE純度大于98%,可以提高異丁烯回收率,達到充分利用資源的目的[1-3]。原裝置的2臺丙烯塔可改造為催化蒸餾塔,使原裝置的設備得到最大限度的利用。

催化蒸餾技術是把反應與分離2個過程結合在1組設備中同時進行。在反應進行的同時進行分餾過程,使生成物與反應物分離,破壞反應的平衡。1組設備內同時完成異丁烯的深度轉化和產品分離,由于反應和分離同時進行,既實現了異丁烯的深度轉化又充分利用了反應熱[4]。

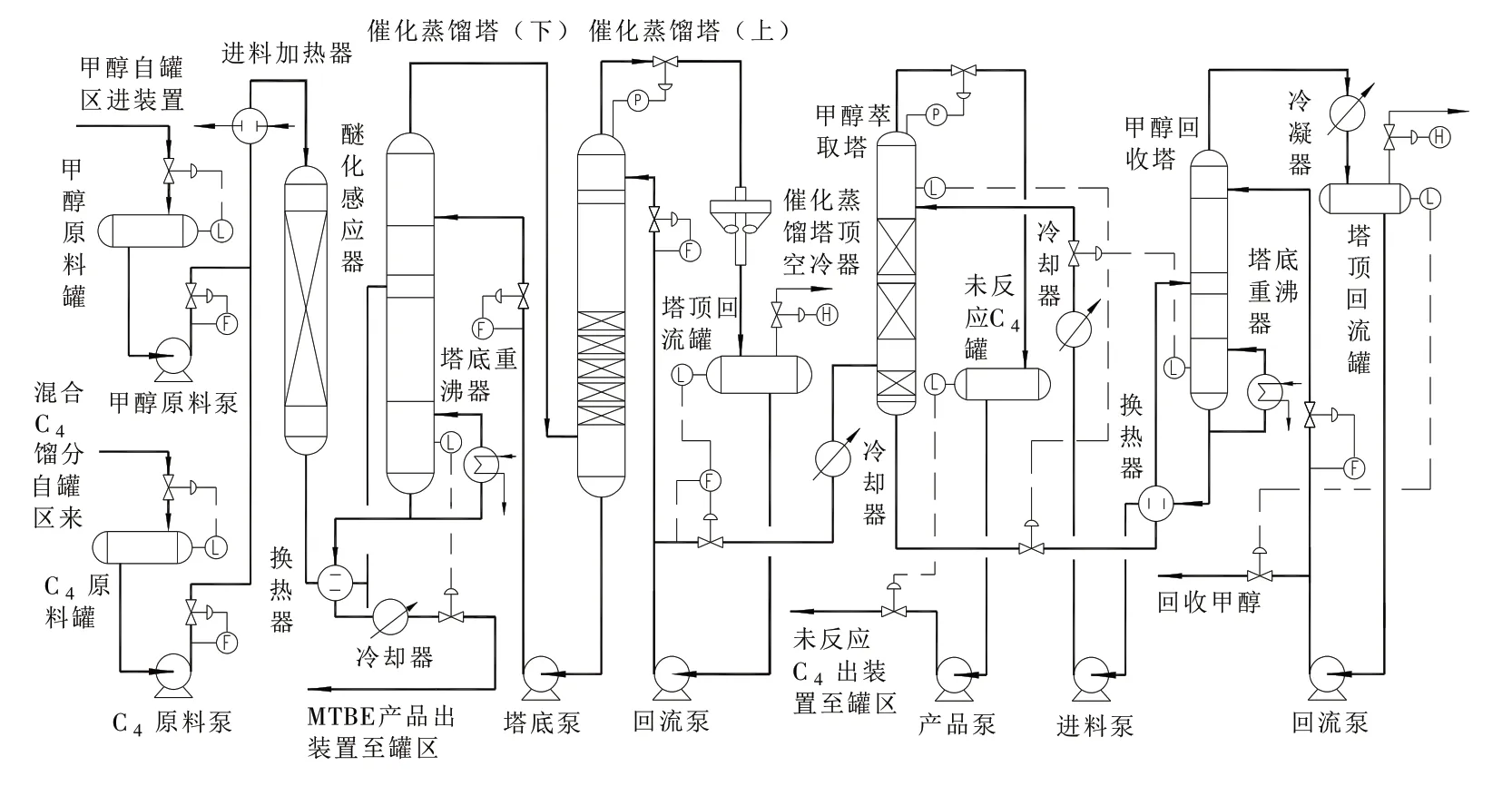

2.2 改造后的工藝流程

自罐區來的混合C4、甲醇分別進入裝置內C4原料緩沖罐、甲醇原料罐,再分別用泵抽出后在管道內混合,經過加熱器加熱后進入進入醚化反應器,混合C4中的異丁烯與甲醇在醚化反應器中反應生成MTBE,醚化反應產物換熱后再進入催化蒸餾塔。催化蒸餾塔分為催化蒸餾下塔和催化蒸餾上塔2部分。

(1)催化蒸餾下塔是催化蒸餾塔的提餾段,其作用是將產品MTBE、C4、甲醇分離,并保證產品MTBE純度≥98%以上。底部流出物為MTBE產品,換熱冷卻后送往裝置外MTBE產品罐貯存。

(2)催化蒸餾上塔包括精餾段、反應段。在催化蒸餾下塔中分離出的未反應的異丁烯與甲醇以汽相狀態從催化蒸餾下塔頂流出,進入催化蒸餾上塔下部,在催化蒸餾反應段進一步反應,使異丁烯的轉化率進一步提高,達到99.5%以上。

剩余甲醇與未反應C4形成低沸點共沸物從催化蒸餾上塔頂餾出,經過冷凝后流入催化蒸餾塔頂回流罐,部分作為催化蒸餾上塔的回流,其余部分作為出料冷卻后進入甲醇萃取塔進行未反應C4和甲醇的分離。

甲醇萃取塔用水作為萃取劑,甲醇與未反應C4的混合物為分散相,萃取水為連續相,2相連續逆流接觸,用水把甲醇從混合物中萃取出來,萃余液即不含甲醇的未反應C4借助塔的壓力送至塔頂分水罐,然后用泵送出至罐區。萃取塔底含甲醇的水溶液送到甲醇回收塔回收甲醇,甲醇回收塔底凈化水換熱、冷卻后循環到甲醇萃取塔做萃取劑[5-6]。工藝流程見圖1。

圖1 MTBE裝置流程

3 主要改造內容

3.1 主要設備的改造方案

3.1.1 醚化反應器醚化反應器是MTBE裝置的核心設備,異丁烯與甲醇90%以上的反應在醚化反應器中進行[7-8]。裝置改造需要新增醚化反應器1臺,內裝醚化催化劑,反應器殼體材料選用復合鋼板,內構件選用奧氏體不銹鋼材質。

3.1.2 催化蒸餾塔催化蒸餾塔的作用1是完成產品分離,2是提高異丁烯的轉化率。催化蒸餾塔利舊原7×104t/a氣體分餾裝置的2臺丙烯塔改造。丙烯塔下塔改為催化蒸餾下塔,即催化蒸餾塔的提餾段;丙烯塔上塔改為催化蒸餾上塔,即催化蒸餾塔的精餾段、反應段。改造為催化蒸餾塔后,原丙烯塔塔體材質滿足催化蒸餾塔的材質要求,工藝計算結果表明原塔的塔徑足夠,塔高也有富裕。只是催化蒸餾塔下塔的操作溫度高于原丙烯塔的設計溫度,但丙烯塔設計壓力2.0 MPa以上,遠高于催化蒸餾塔的設計壓力,按溫壓組合條件進行校核后發現原設備的壁厚遠遠高于新工況下需要的設備壁厚。綜上考慮后只需要對2臺丙烯塔塔內件進行改造就可達到催化蒸餾塔的要求。改造前后塔體設計參數對比見表1。

表1 丙烯塔與催化蒸餾塔參數對比

3.1.3 甲醇萃取塔甲醇萃取塔利舊原氣分裝置脫丙烷塔改造,改造前后塔體設計參數對比見表2。

表2 脫丙烷塔與甲醇萃取塔參數對比

經核算、分析利舊原脫丙烷塔作為甲醇萃取塔時,塔體材質、設計溫度、設計壓力、塔徑及塔高均能滿足可滿足設計要求,但要更換塔內件滿足甲醇萃取塔的操作工況下的工藝要求。原設備設計壓力高,考慮到設備使用時間已經比較長,正好可以降壓使用以確保安全。

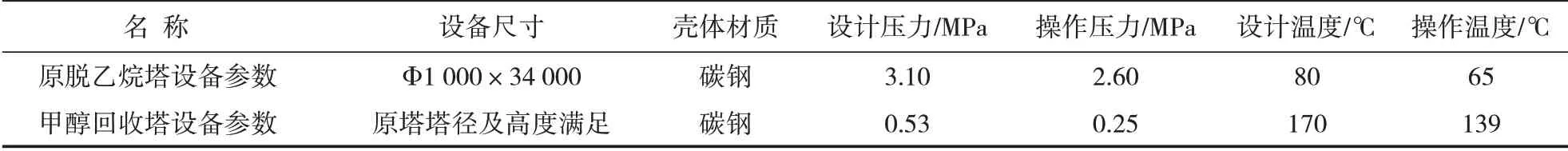

3.1.4 甲醇回收塔甲醇回收塔利舊原氣分裝置脫乙烷塔改造,改造前后塔體設計參數對比見表3。利舊原脫乙烷塔改造為甲醇萃取塔設計壓力足夠,但甲醇回收塔的設計溫度要高于原脫乙烷塔。按溫壓組合核算后滿足作為甲醇回收塔的設計強度要求,并且設備壁厚富余較多。舊設備材質、塔徑、塔高均滿足甲醇回收塔需要,但要更換原塔塔內件以滿足新操作工況的工藝要求。

表3 脫乙烷塔與甲醇回收塔參數對比

3.1.5 主要容器催化蒸餾塔頂回流罐、甲醇萃取塔頂未反應C4分液罐、甲醇回收塔頂回流罐均可利舊原塔頂回流罐改造,C4原料緩沖罐可以利舊原裝置進料緩沖罐改造。利舊的原容器類設備的停留時間、材質、設計壓力和設計溫度均滿足改造后的設計和操作條件,少部分設備的接管開口要做少許改造。裝置需要增加1臺開停工罐。

3.1.6 冷換設備除增加1臺甲醇萃取塔進料冷卻器外,其它冷換設備均可以利用裝置原有設備。

3.1.7 機泵機泵類少量利舊外,大部分要更換。主要原因:(1)原有泵有些已拆走;(2)型號太老,備件無法購買;(3)部分泵的流量、揚程不合適。

3.2 其它改造內容

裝置儀表、電氣等均隨工藝進行適應性改造。土建改造內容主要是新增設備的基礎,原有土建框架主體結構可以基本不動,也不新增土建構架,改造工程量非常小。為適應裝置改造后的工藝流程,需要新增、更換部分管道,但大部分可以利舊。

3.3 工程投資

不計及催化劑投資,裝置改造新增工程費用約1 300×104元,不到1套新建同類、同等規模裝置工程費的50%。工程費主要集中在新增醚化反應器、更換塔內件、儀表新增和改造、更新機泵等。

4 裝置生產數據及改造效果分析

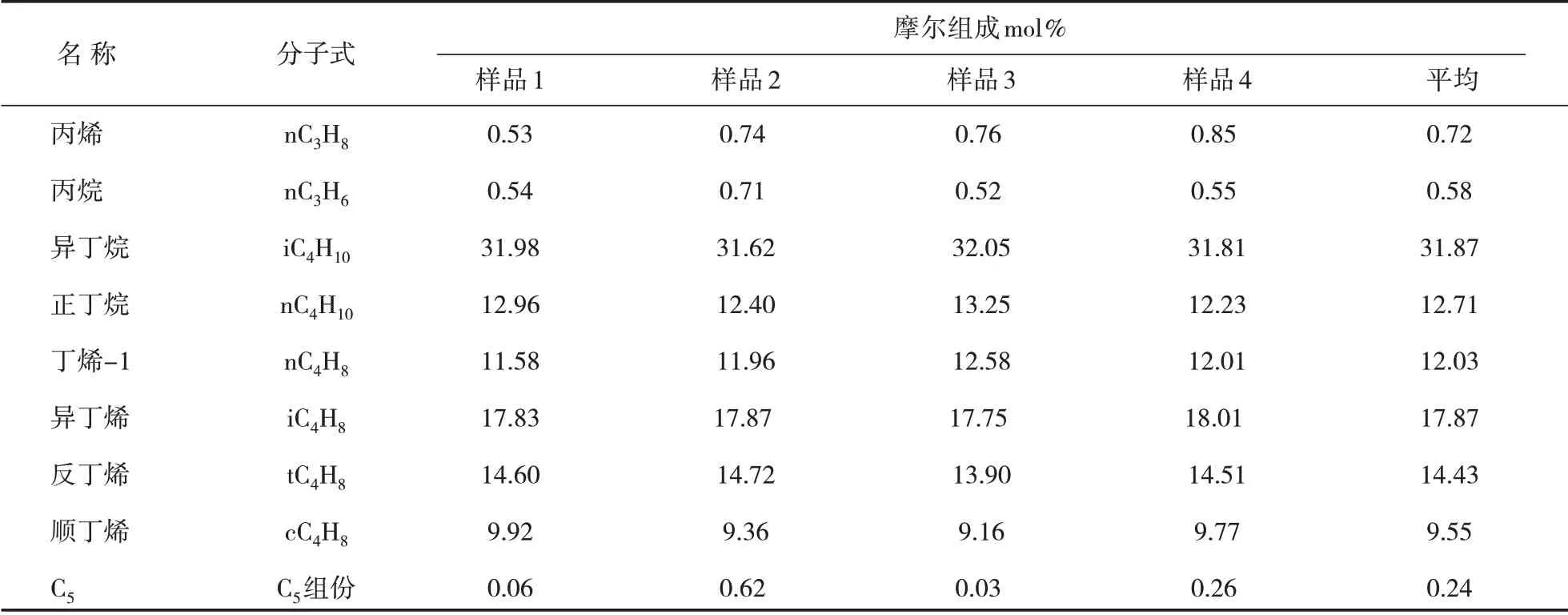

4.1 裝置C 4原料性質

混合C4進料生產實測組成見表4。

表4 混合C4=進料生產實測組成

4.2 產品性質

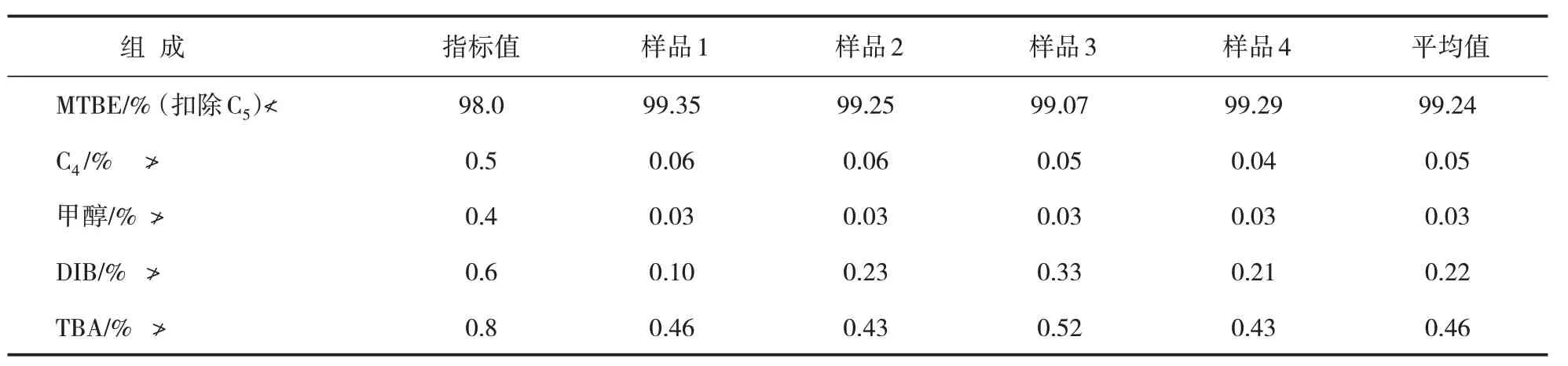

(1)裝置開工生產后MTBE產品質量滿足指標值要求,MTBE實測性質見表5;

表5 MTBE產品性質

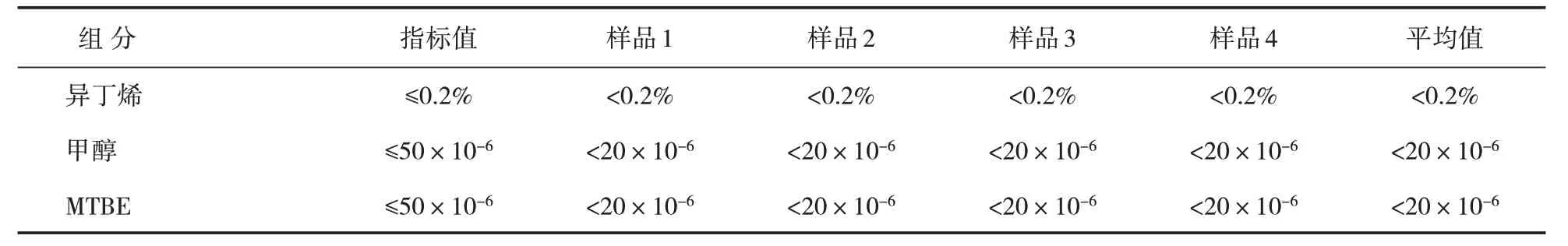

(2)裝置副產品未反應C4(醚后C4)也達到規定的指標值要求,其實測性質見表6;

表6 未反應C4性質

(3)裝置開工生產后主產品和副產品均可達到質量標準。

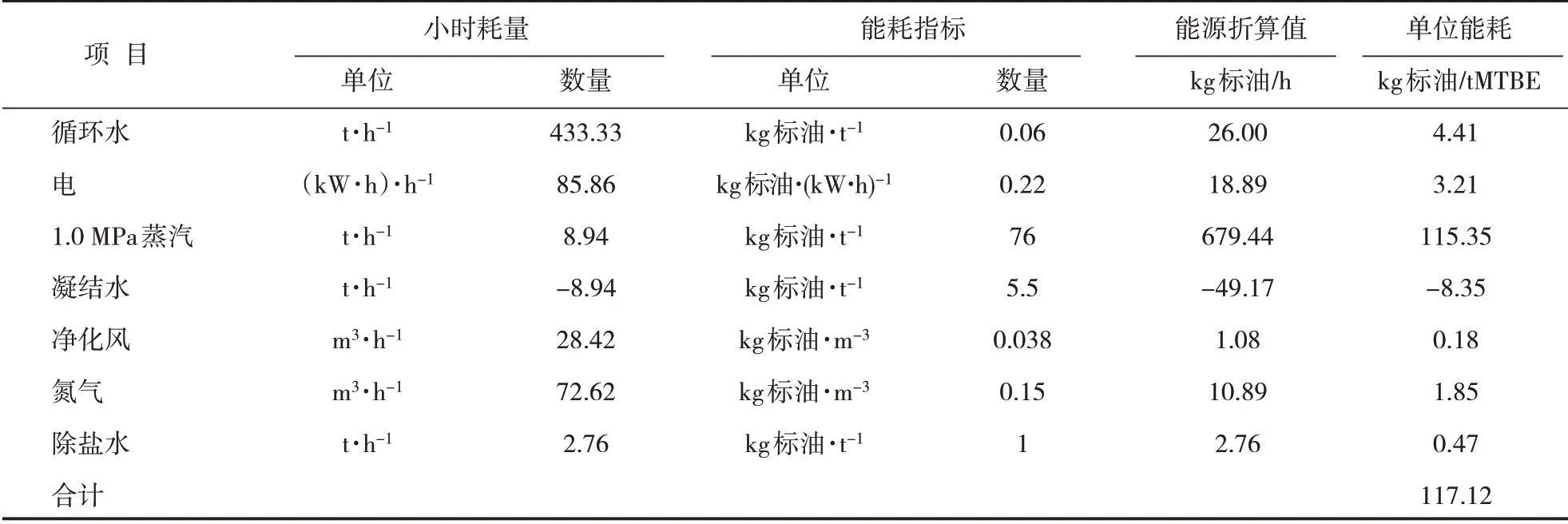

4.3 裝置生產實際能耗

裝置生產實際能耗為117.12 kg標油/tMTBE,合4 903.46 MJ/t的MTBE,低于《煉油裝置工藝設計規范》(SH/T3121)異丁烯含量18%混相床常規轉化能耗值5 000 MJ/tMTBE。

原料異丁烯含量18%深度轉化時能耗標準應更高,該裝置屬于深度轉化工藝,在原料異丁烯含量只有18%左右的情況下,不到5 000 MJ/tMTBE的能耗是可以接受的。

裝置能耗主要來源于蒸汽消耗,其占總能耗98%以上。

裝置長期生產實測數據顯示,原料中異丁烯轉化率高,生產平均值大于99.5%,最高99.8%。

裝置廢水、廢氣均可達標排放。

改造后裝置生產運行穩定,處理量、操作彈性均能達到設計要求。裝置生產實際能耗見表7。

表7 裝置生產實際能耗值(標定數據)

5 結論

(1)氣體分餾裝置改造為化工型MTBE裝置原裝置的設備、材料、土建結構的利用率非常高,改造工程量小。

(2)在原裝置界區內就可完成改造,不需要新增用地,主要設備均可就地實施改造。

(3)改造周期短、見效快,不到6個月即可完成全部的工程改造并投入運轉。

(4)投資省,如不考慮催化劑的投資工程建設投資不到新建裝置50%。

(5)從改造效果來看,改造裝置的生產穩定性、產品質量、裝置能耗等生產各項技術指標均與同規模同工藝路線的新建裝置相當。

(6)利用閑置的小型的氣體分餾裝置改造為MTBE裝置具有非常好的工業推廣價值。