連杯酸奶自動分揀裝箱與碼垛一體化系統設計與實現

趙云濤,徐建佳,吳凱弟

(1.武漢科技大學 信息科學與工程學院,武漢 430081;2.武漢海默機器人有限公司,武漢 430000)

0 引言

近年來,世界各國的酸奶市場均有較大程度的增長,中國酸奶市場增長率繼續領跑全球[1]。分揀和裝箱工序是連杯酸奶生產的最后一道工序,在日常生產中由人工完成。生產人員工作內容包含產品日期有無檢測和重量檢測,產品人工裝箱及碼垛。按連杯酸奶每組1kg計算,每箱重量9kg,存在勞動強度大,生產效率低,影響了整個酸奶生產線的效率,嚴重制約生產產能。同時,生產過程中日期和重量的檢測由裝箱碼垛人員兼顧完成且容易出現視覺疲勞,容易出現漏檢和誤判從而導致不良產品流入市場。

為達到 “減員、增效、提質、保安全”目標,采用“機器換人”是重要途徑[2~4]。本文設計開發了連杯酸奶自動分揀裝箱與碼垛一體化系統,該系統通過工業機器人替代人工實現連杯酸奶分揀裝箱和碼垛,減小勞動強度。運用機器視覺檢測生產日期和在線實時動態稱重機構檢測產品重量,大大提高檢測的準確性和效率,杜絕沒有生產日期和質量不達標產品流入市場。在提升企業生產效率同時,也提升了出貨良品率,有效解決了以往人工操作所存在的問題。

1 總體結構設計

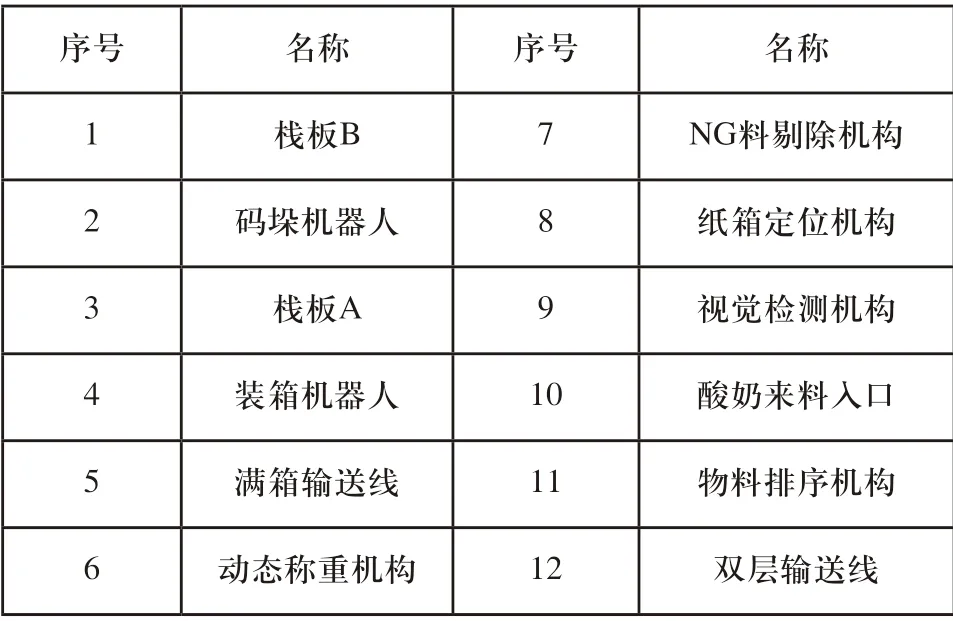

連杯酸奶的自動分揀裝箱與碼垛一體化系統三維總體結構如圖1所示,由雙層輸送線、視覺缺陷檢測機構、物料排序機構、動態稱重機構、紙箱定位機構、NG料剔除機構、滿箱輸送線、裝箱機器人、碼垛機器人等組成。

圖1 自動分揀裝箱與碼垛一體化系統三維總體結構

雙層輸送線負責輸送連杯酸奶和空紙箱。滿箱輸送線負責將裝滿后的紙箱輸送至碼垛工位。視覺缺陷檢測機構和動態稱重機構分別負責在輸送過程中對日期有無檢測和采用動態稱重機構對連杯酸奶重量檢測。物料排序機構負責將連杯酸奶進行校正,使其朝向輸送方向。紙箱定位機構負責將空紙箱從雙層輸送線的下層皮帶線推送至滿箱輸送線的裝箱工位。NG料剔除機構負責將NG產品,剔除至專門的NG料箱。裝箱機器人和碼垛機器人分別負責將三組連杯酸奶同時放置到紙箱,以及將滿箱后的紙箱抓至棧板上并碼垛整齊。

系統主要工序動作為:連杯酸奶經過裹包插管后,經過雙層輸送線的上層皮帶線輸送至裝箱等待位。輸送途中經過物料排序機構校正方向,并經視覺檢測和重量檢測。沒有生產日期和重量不達標的NG產品,經NG料剔除機構,剔除至專門的NG料箱中,待人工統一處理。空紙箱經過雙層輸送線的下層皮帶輸送線,到達紙箱定位機構,并經其推送至裝箱位。當空紙箱和3組連杯酸奶到位后,裝箱機器人開始裝箱。將9組連杯酸奶裝箱完畢后,經過滿箱輸送線到達碼垛工位,由碼垛機器人將滿箱后的產品在棧板上碼垛整齊,再由轉運工人將其轉運到倉庫。圖2為自動分揀裝箱與碼垛一體化系統的工藝流程圖。

圖2 工藝流程圖

2 關鍵機構設計

2.1 輸送線及關聯機構

本系統需要在狹小的空間內,快速完成連杯酸奶方向校正、NG料檢測、連杯酸奶定位、空箱推送、滿箱運輸等功能,如圖3所示。

圖3 輸送線及關聯機構

雙層輸送線上層皮帶線共分為三段。其中第一段為物料過渡段,采用低速設計,保證物料排序機構校正連杯酸奶時可控而不至于傾斜跑偏現象;第二段為高速輸送段,用于將相鄰連杯酸奶的間距拉開距離,避免稱重誤差;第三段輸送線設置稱重機構。該廠酸奶生產效率要求1件/s,靜態稱重系統不能滿足效率要求,因需要等待物料平穩后并有1S~2S的穩定時間,才可以準確的讀取數據。本系統采用動態稱重系統,在皮帶運轉時對連杯酸奶進行動態的稱重,實現不停機檢測,大大提高運行效率。此外,第三段輸送線線速度與第二段匹配,避免因物料速度變化而產生慣性,進而影響稱重精度。

為增加系統穩定性,滿箱輸送線的裝箱工位在兩個方向設置固定擋板和另外兩個方向設置推動氣缸。當空紙箱到達裝箱工位后,從四個方向將空紙箱定位,且定位位置均安裝有檢測傳感器。若空紙箱未到達設定位置,系統會發生報警并停機。從而確保裝箱時的位置唯一性,進而提高設備運行的穩定性。

2.2 裝箱機器人

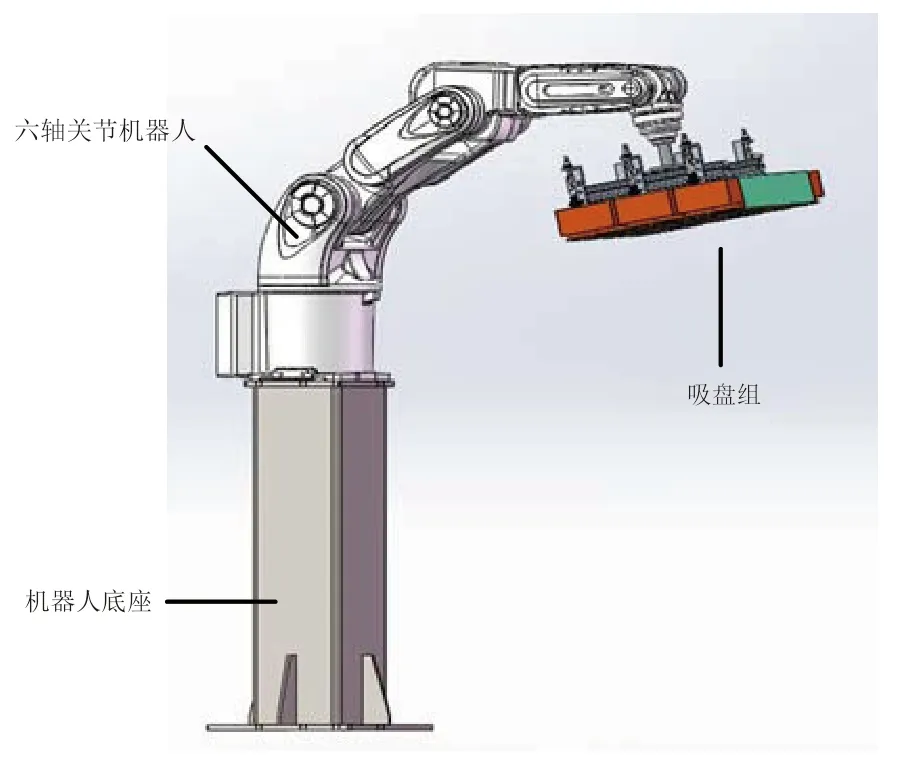

當3組連杯酸奶到達裝箱等待位后,機器人收到信號,根據設定好的路徑進行裝箱工作。工作時通過機器人末端夾具(真空吸盤組)準確抓取物料。裝箱機器人由六軸關節機器人、機器人底座、真空吸盤組、真空回路及檢測裝置等構成,如圖4所示。

圖4 裝箱機器人三維圖

為保證所有吸盤均能較好的貼合,選用多層風琴吸盤且吸盤抓取面低于正常面,使得吸盤具有較大的壓縮量。設計4個φ30吸盤對應每組連杯酸奶(重量為1kg),每個吸盤可抓取重量為3.5kg。4個吸盤只要有1~2個吸盤吸住連杯酸奶,便不會存在抓取不牢問題。同時安裝有真空壓力傳感器,可以實時監控吸盤組狀態,確認物料抓取是否牢靠。當出現散脫情況,系統及時停止并發出報警信號,直到操作人員將警報解除。

2.3 碼垛機器人

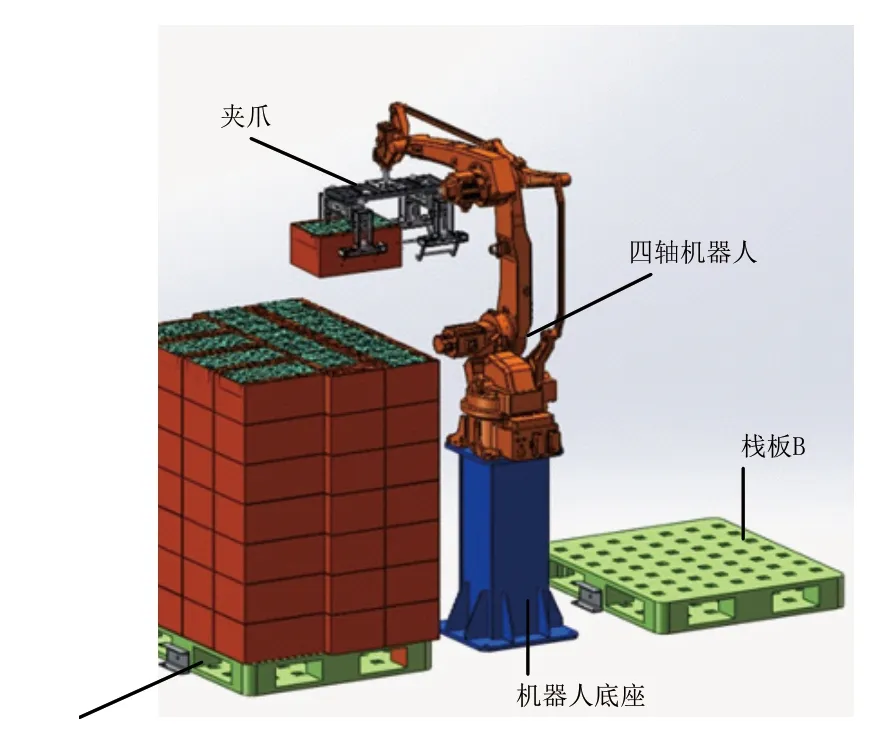

滿箱產品到達碼垛工位后,機器人開始抓取紙箱,將紙箱依次進行擺放碼垛。當棧板A碼垛完成后,系統發出滿跺信號,并自動切換到棧板B開始碼垛。若沒有放置空棧板,系統會發出警報,提醒放置棧板。圖5碼垛機器人由四軸機器人、夾爪、機器人底座、棧板組及棧板檢測報警系統組成。

圖5 碼垛機器人三維圖

因連杯酸奶轉運紙箱為無上蓋紙箱,無法從上端面吸取且從兩側夾取時也易使箱體變形。而且奶制品在碼垛時不易重摔,否則會造成外包裝破損,因此,本系統采用拖底式夾爪。碼垛機器人夾爪為組合型夾具,分為可移動防滑夾板和掛鉤,如圖6所示,其中掛鉤安裝在可移動夾板上,可隨夾板一起動作。

圖6 碼垛機器人夾爪三維圖

夾爪采用2組雙缸雙桿氣缸,能同時抓取兩箱產品。夾爪設置有檢測物料傳感器,監控紙箱是否準確抓取。通過在氣缸增加緩沖裝置,保證抓取過程不傷害到箱體。紙箱到達碼垛工位時掛鉤放下,通過夾板將紙箱定位夾緊。搬運時掛鉤和夾板同時工作,防止機器人快速運動時紙箱脫落。到達碼垛位正上方時掛鉤打開,物料在夾板夾持下緩慢下降,完成碼垛。

2.4 視覺缺陷檢測

通過機器視覺對生產日期檢測已取得成功應用[5,6],本文視覺檢測系統由相機(130萬黑白,30幀)、鏡頭(12mm)、環形光源、控制器和支架構成。利用視覺算法實現生產過程中生產日期噴印的缺陷檢測、有無檢測、位置檢測、重疊檢測。檢測速度可達到50件/min,能夠快速、準確地判斷生產日期是否存在異常,并及時剔除問題商品。

3 控制系統設計

電氣控制系統選用西門子S7-1200作為控制器,PLC控制器是整個控制系統的核心[7]。系統具有自動控制、檢測、保護、報警等功能。此外,機器人控制柜、示教盒、操作盤上設有急停按鈕,在系統發生緊急情況時可通過按下急停按鈕來實現系統急停并同時發出報警信號。PLC通過I/O模塊連接口與擴展模塊直接相連。PLC及其擴展模塊I/O分配表如表1所示。觸摸屏作為一種便捷的人機交互方式,在工業生產中得到廣泛使用[8]。本系統的生產狀態顯示,以及啟動、停止、暫停、急停等運轉方式均通過觸摸屏實現。

表1

系統通過PLC與機器人、視覺系統通訊,實現智能化操作以及自動分揀裝箱和碼垛功能,并能及時發出物料空缺報警,滿跺報警等。系統具有手動操作模式和自動運行模式,可以通過觸摸屏進行模式切換。根據連杯酸奶自動分揀裝箱與碼垛一體化系統的工作過程,其主程序流程圖如圖7所示。

圖7 PLC主程序流程圖

4 結語

針對連杯酸奶人工裝箱碼垛時存在的勞動強度大、生產效率低且易出質量事故等問題,設計和開發了連杯酸奶自動分揀裝箱與碼垛一體化系統。實際應用表明,按8小時工作制,所設計的一體化系統與傳統人工裝箱碼垛對比,每天比人工生產18.1噸多4.5噸,產能提升25%,明顯提高了生產效率,降低了勞動強度。且系統運行可靠,不存在連杯酸奶最終產品的質量缺陷,適用于酸奶的大批量生產,有效提高企業的經濟效益。