乳液自動化制備系統的關鍵因素探索

徐雯欣,張 洪,談 榕,陳文仁

(重慶天澤新材料有限公司研發中心,重慶 401220)

0 前言

在玻璃纖維浸潤劑的生產過程中,乳液的乳化工藝對整個浸潤劑的質量起著至關重要的作用[1-4]。原料的預處理、稱重精度、投料控制、溫度控制、轉化點控制、攪拌速度控制等管理問題是影響乳液質量和生產效率的主要因素。由于不同浸潤劑的原料差異及處理方式不同,因此要求更綜合的管理方式,這是傳統的生產方式難以實現的。此外,自動化技術的飛速發展,為工業化生產提供了更好的技術條件和成本優勢。所以,實現浸潤劑的自動化配料具有可行性和必然性。

1 乳液自動化流程關鍵控制點

1.1 轉相點的控制

目前,傳統的方法是通過乳液外觀的粘度變化情況來判斷轉相點,存在較大的誤差。靠人工經驗判定,基本上可以滿足傳統的生產需要。但是由于精細化生產的要求進一步提高,我們有必要采取更加先進的技術手段來進行準確的判定。對于轉相點的確定,可以通過在線粘度監測傳感器來實現,對整個過程做出了較為準確的標定,從而得到了最佳轉相點的粘度范圍。

1.2 乳液溫度控制

1.2.1 水相溫度的控制

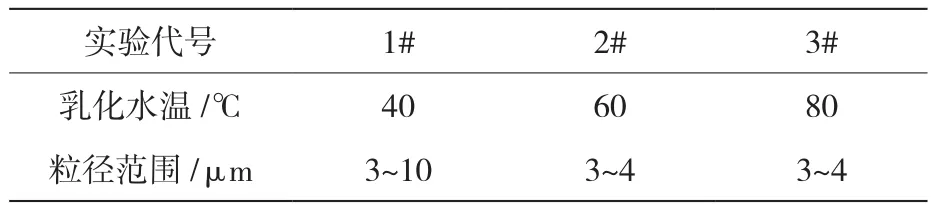

水溫對轉相點的狀態和轉化水的用量有一定的影響。在乳化過程中,如果加入乳液體系的水溫度過低,將造成油相的局部溫度降低進而形成結晶析出,最終造成乳液的粒徑分布不均勻。我們研究了某種乳液在3種溫度下的轉化情況。從表1可以看出,在水相溫度為40℃的條件下,粒徑范圍較寬,為3~10μm。在水相溫度為60℃和80℃時,粒徑范圍變窄,為3~4μm。因此可以得出,隨著水相溫度的提高,粒徑將更加均勻。

表1 不同水溫對乳化轉化點的影響

1.2.2 油劑溫度的控制

配制乳液所用到的油劑要求預熱到流動狀態,才能進行乳化。這是因為一方面,固體狀的油劑無法直接從包裝桶內倒出,另一方面在乳化的前期,無法將整個油相物進行均勻分散。乳化溫度對乳化液的粒徑大小及分布有一定的影響。一般情況下,乳化溫度取決于兩相中所含有的高熔點物質的溫度,同時還要考慮乳化劑種類及油相與水相的溶解度等因素。兩相的溫度需保持相同,尤其對含有較高熔點的脂類物質,在乳化過程中如粘度增加很大,而影響攪拌,則可適當提高一些乳化溫度。若使用的乳化劑具有一定的轉相溫度,則乳化溫度也最好選在轉相溫度左右。在整個乳化加水過程中,要求油劑和乳化劑的溫度維持在一定的范圍,所以整個過程需要在保溫條件下進行。

1.2.3 乳液溫度變化控制

乳液配制過程中,溫度控制是整個過程中的重點,乳化罐中的溫度控制直接決定著乳液的品質,不同階段對應不同的溫度數值,并且在一定的范圍內進行波動。

往反應釜中所加熱水的溫度也要與釜內的溫度相對應,以便提高乳化的質量。乳化罐采用夾層通蒸汽加熱方式,其升溫過程受到蒸汽壓力,外界環境溫度等諸多因素的影響,而且溫度變送器采集到的溫度存在著一定的滯后特性。溫度曲線的不同階段對應的操作步驟,整個配制過程可以分成幾個功能部分。因此,將程序分成“升溫階段”,“保持恒溫”,“自然冷卻”,“加冷水冷卻”等階段。整個溫控系統中,最重要的是恒溫階段的控制,如果溫度偏差太大,會影響產品質量。

1.3 攪拌速率的影響

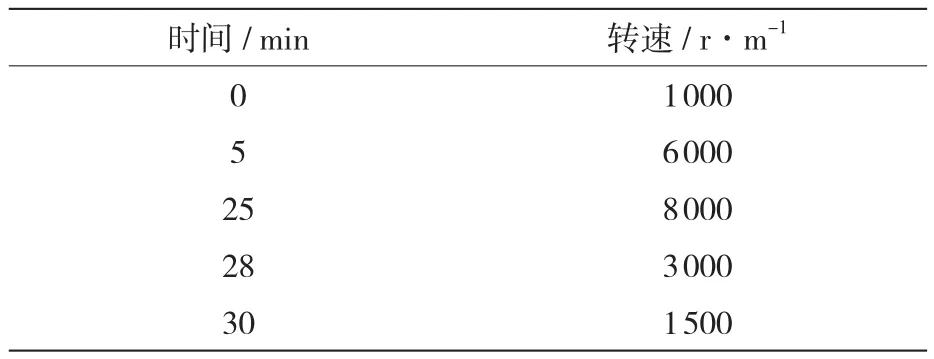

攪拌轉速是乳液乳化的重要參數。轉速過慢,達不到乳化均勻的效果;轉速過快,乳液會四處飛濺,而且產生大量泡沫。在不同乳化時期,由于粘度和水位的變化,需要對攪拌轉速進行調整。因此,需設計不同時間段內的轉速,例如表2。

表2 攪拌速度隨時間的變化

此外,在乳化系統中,攪拌葉片的大小規格、高度、數量等都是影響乳液粒徑大小及均勻度的重要因素。

1.4 原料加入流量控制

在每一種原料逐漸加入的過程中,原料加入量應該逐漸減小。快要接近應加入量時應該以滴入式加入,以保證原料加入量的準確。因此需要控制系統寫入閥門開度曲線。同時,為了準確的控制稱重量,需要進行誤差補償[5-11]。

1.5 不同乳液之間的切換和系統配合

需要注意的兩個點,一是各個乳液品種選擇和切換時相關稱量、送料、攪拌速度、甚至攪拌葉片的更換等問題,需要確保不能出現任何誤差。二是手動稱量和加入原料與自動加入原料時間點選擇和配合。如某一原料需要在第三步手動加入,系統必須要確定在沒有加入該原料時系統自動識別且不會執行下一步操作。

2 乳化自動化設計流程

乳液配制過程中對原料的處理過程需根據乳液配制的要求,按投料順序依次處理每一種物料,最后將物料投入到乳化罐中,完成乳液加料過程。

2.1 物料的預處理過程

由于乳液原料的特殊性,配制時各種原材料必須進行預處理。乳液原料的預處理為加熱使其變為粘流態。溫度范圍要適宜而且加熱時間要合理控制,否則將破壞原組分的化學結構以及有效成分的含量變化。我們選擇將乳液的原料預處理采用帶溫度和液位控制的熱水浴或蒸汽加熱裝置,安裝在整個加料系統的上端,同時加裝溫度控制報警裝置,用于準確控制過程中的溫度。

2.2 原料的定量問題

在乳液配方比例的嚴格要求下,原料的種類及配制比例是保證乳液質量的前提,如果原料的比例發生了變化,配制出的乳液的各個組分含量也將發生變化,造成最終產品的變化。稱重過程中,一方面要保證測量精度,另一方面要對物料進行保溫,避免原料遇冷在管道中發生堵塞。高粘性流體動態稱重的精確度控制是一個控制的難點[12-20]。

為了準確控制精度,我們將原料稱重分為自動稱重和人工稱重兩部分。在自動稱重中,又涉及原料上料、稱重、清洗等環節。因此擬采取以下方案保證稱重精度:

原料上料:采用變頻的泵來完成進料的輸送,從而實現物料的精確計量。隨著稱量值的不斷升高至稱量完成,其泵的流量逐漸減少至停止。

原料稱重:稱重系統所用的傳感器和稱重終端需滿足稱量的精度和可靠性。所以最低精度需滿足生產稱重的要求。

清洗:稱量完成后,秤體需進行徹底的清潔,一方面減少原料對下次配制的污染;另一方面,可保證稱量的物料全部進入罐中。

人工稱重:對于加入量較少的物料則需采用手動稱重方式。同時重量數據通過需傳輸至PLC控制系統,完成生產過程的記錄和監控。

2.3 原料的投料順序

按照乳液的配制工藝流程,各種物料需要按照一定的順序進行投料,才能穩定乳化的工藝條件,最終保證乳液的品質[21-22]。

為了使投料過程中的各種物料按照順序進入罐體,需要按照先稱先入的原則進行投料并記錄,同時將稱完后的信息上傳至PLC。

2.4 熱水箱的安裝

由于乳化過程需要使用熱水來完成,所以需要在現場安裝熱水加熱箱。加熱箱上安裝有溫度和液位傳感器,由PLC的模擬量輸入模塊檢測輸入,有效的檢測和控制需要的熱水溫度和體積。

2.5 報警裝置的安裝

PLC在控制現場的各個執行器的同時也要監控各個設備的運行狀態,確保生產的正常運行。當某一硬件設備出現故障時,“故障”燈變紅,在觸摸屏上按“消音”按鈕后,表示故障確認,“故障”燈變綠,“復位”燈變紅,在觸摸屏上按“復位”按鈕后,表示故障解除,“復位”燈變綠,可以恢復正常的生產過程。

2.6 緊急處理

在乳化過程中,若遇到緊急情況需要停止當前的生產。可以登錄權限進入操作頁面,及時停止當前生產。并使該乳化罐的控制程序初始化,以便進行下次生產。

生產過程中不允許出現停電事故。中途斷電不僅會造成乳化過程中的所有原料全部浪費,還會造成來電恢復后的一系列稱量、送料的校正和檢查流程。因此,系統配置時必須安裝能夠滿足整套系統的不間斷電源(UPS)。

3 乳化系統的安裝調試

3.1 設備安裝布局

乳化系統平臺參考圖1,控制柜包括PLC控制柜,變頻器控制柜和攪拌電機控制柜。稱重平臺的幾個秤體位于平臺的正中央,下部為一個大的緩沖罐,用于緩沖秤體內的物料,最后排放到平臺下面的乳化罐。桶泵用來在稱重過程中精確供料,不同配方需要不同類型的原料,合理的調節桶泵的轉速,精確的控制供料速度,做到稱重系統高質量高效率的運行,完成整個自動化稱重過程。同時平臺上還設有監控攝像頭,實時監控現場車間的生產狀態,用于提示工人操作的觸摸屏安裝在平臺柱子側面,利于工人方便查看和確認必要的生產過程。

圖1 浸潤劑乳化系統平臺結構

同時還需要預置足夠的空間使用,整個乳液罐需要設置在平臺的上端位置,在安裝稱量系統、送料系統室時需要對現場進行重新的規劃,布局合理,盡可能有效地利用空間。同時在施工過程中需要對人員和設備進行安全防護。

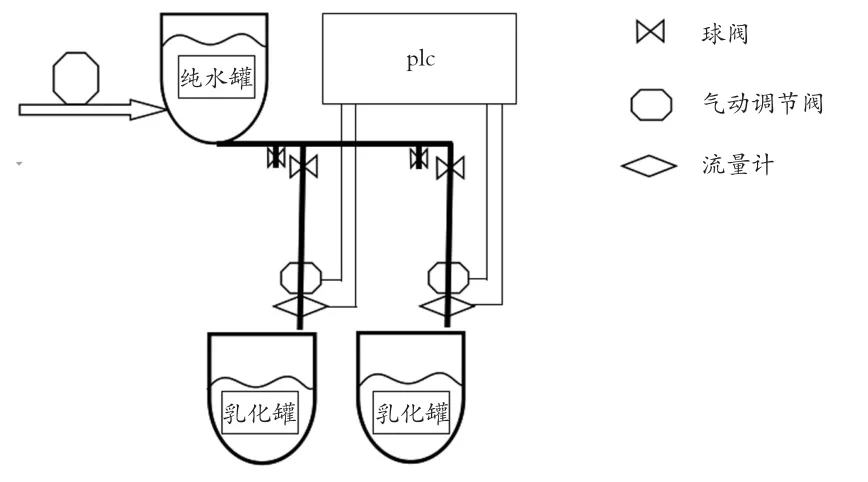

3.2 乳化系統管網布置

乳化系統網管布置圖如圖2所示,基本的安裝思路如下:安裝流量計檢測流量(前)和氣動調節閥(后)于乳化罐旁,用于控制加水量檢測和閥門開度;乳化罐流量計、氣動調節閥、攪拌、熱電阻、純水罐熱電阻信號統一接入PLC控制;設單獨控制手動球閥,設單獨支閥,備用。便于故障條件下手動控制。乳化罐邊上設置逐步控制“確認”按鈕及PLC控制程序。在出現所有故障以及乳化每個時間點后,都需要發出報警、提示信號。控制系統加UPS電源防止斷電事故;純水進乳化罐的位置安裝在靠罐壁的位置,減少水流沖擊產生的泡沫。

圖2 乳化系統網管布置圖

3.3 乳化系統的試運行

乳液的生產過程主要包括原料備料、原料預處理、稱重和投料。在上位機軟件中輸入配方所需原料的種類、質量、處理方式以及投料順序,然后通過MPI總線下載到PLC進行生產。生產過程中上位機完成實時質量值和投料順序的監控,同時生成歷史數據報表供查詢。管理人員可以隨時通過管理計算機的數據庫查看整個乳化流程的全部信息,對生產過程提供全面的監控。

同時,監控系統應該具備數據備份和保存、查看歷史乳化記錄(包含手工加入原料)的功能。

4 小結

本文從以下幾個方面論述了玻璃纖維乳液生產過程中自動化配置的可行性方案:

(1)乳液自動化流程關鍵控制點,包括轉向點、乳液溫度、攪拌速度、物料的流量以及不同類型乳液的系統切換等關鍵控制因素對乳液的品質影響。

(2)乳液的自動化流程步驟,包括物料的預處理、原料的定量控制、投料順序、熱水箱的安裝、報警裝置以及異常情況下的應急處理等。

(3)乳液系統的安裝調試,包括設備的安裝布局、乳化系統管網布置以及乳化系統的試運行。

通過對以上幾個方面的研究,確認了乳液自動化控制實施的基本思路和方法。