玻纖窯爐純氧燃燒氣氛的控制

楊平原,曾 勇,黨旭峰,李奉云,額文泉,鄒明亮

(重慶國際復合材料股份有限公司,重慶 404100)

0 前言

玻纖窯爐純氧燃燒氣氛控制對于產品氣泡控制有著重要關聯作用,氣泡作為玻璃液的氣體夾雜物[1],在玻璃纖維日常生產中易引起纖維變脆,飛絲等情況,對產品的拉力強度、電絕緣性存在較大的影響。中空纖維在電子布品質要求里是一票否決制,目前客戶對氣泡要求較高。玻璃中的氣體是形成氣泡的根源所在。氣體的存在狀態主要有可見氣泡、溶解氣體和化學結合的氣體3種。在玻璃纖維生產中,任何一種狀態的氣體都可能產生可見氣泡,將直接導致拉絲作業的中斷[2],而玻璃中的氣體的形成與窯爐鼓泡、窯內氣氛有著密切的聯系。

1 純氧燃燒氣氛控制的必要性

1.1 提高產品質量

監測和控制窯內氣氛,保障和改善產品質量,降低氣泡缺陷,控制玻纖著色,能有效提高產品品質,增加經濟效益。而殘氧量是判斷和控制窯內氧化還原氣氛的重要依據,特別是在電子細紗窯爐上,殘氧量的控制更為關鍵。公司某生產線投產之初遇到過玻璃中氣泡超標影響產品質量的情況,通過持續監測窯爐和通路各個部位的殘氧量、并配合原料調整和氧燃比調整后,最終實現產品氣泡量下降和穩定、產品質量達標。

1.2 實現經濟燃燒

為了使燃料燃燒達到最大熱效率,通過檢測煙氣中殘氧量,對燃料與助燃劑進行合理的配比,科學地控制空燃比,使燃料充分燃燒,減少燃料的消耗[3],降低排煙熱損失和不完全燃燒化學熱損失,降低燃燒成本。玻纖窯爐控制好氧燃比,無論節約氧氣還是天然氣都有降低燃燒成本的作用,節能效果一般在3%左右[4]。

1.3 減少NOx排放

隨著近幾年無硼無氟的無堿玻璃配方的推廣使用,其熔制溫度和成型溫度也相應提高了,純氧燃燒技術的出現既滿足了玻璃對熔制溫度的要求,又滿足了節能減排的環保要求[5]。在日常使用過程中,氧燃比的控制直接影響了其熱效率和窯內的氣氛,通過調整殘氧量來降低NOx生成量非常明顯。國內實驗證實:合理的氧燃比控制一般可降低NOx生成20%~30%,減少廢氣排放,降低脫硝運行費用,促進環保達標,適應日益趨嚴的大氣污染物排放要求,在獲得經濟效益的同時,也體現了企業的社會責任。

1.4 延長窯爐壽命

窯內煙氣殘氧量過高,會直接導致耐火材料侵蝕加劇,特別是處于三相界面的鉻質耐火材料表現最為明顯。窯內煙氣殘氧量過低,窯爐天然氣燃燒不充分、窯爐出現竄火,加劇耐火材料侵蝕的同時易燒損觀察孔蓋等相關附件,增加窯爐安全運行風險。合理的殘氧量控制,能有效延長窯爐使用壽命。

2 窯爐氣氛控制與調整

2.1 某純氧側燒窯爐投產初期氣泡量變化趨勢

某純氧側燒窯爐投產初期氣泡數量變化趨勢見圖1、圖2。

圖1 氣泡數量趨勢圖

圖2 泡徑柱形圖

該窯爐點火近1個月氣泡較高,波動較大,導致產品由于氣泡超標,從泡徑分析主要為大氣泡,判斷為澄清不夠導致。

2.2 原料使用的變化

由于國內高嶺土(高COD)品質下降,且配礦復雜,給生產帶來諸多不穩定因素,為降低國內高嶺土(高COD)對生產帶來的隱患,最后我們采用碳粉取代高COD高嶺土(因為碳粉純度高,更穩定)來穩定玻璃氣泡及色差。但在純氧燃燒窯爐使用碳粉調整氣氛方面公司暫無相關經驗及數據可借鑒,只能按傳統燃燒數據適當調整,但碳粉燒失量無法有效確定,對氣氛調整帶來較大的不確定因素。

2.3 氣泡穩定前調整數據

2.3.1 窯爐調整數據

為保證玻璃有足夠的熔制時間,控制生料線,我們開啟1#號燃燒噴槍后,導致碳粉燒失加大,玻璃亞鐵比例由55%降至45%,泡沫層較厚,生產作業較差。

2.3.2 原料數據調整

由于亞鐵比例較低,逐步增加碳粉用量由0.35 kg/副增加至0.7 kg/副,降低芒硝0.3 kg/副后,亞鐵及氣泡沒有明顯變化。

2.4 改善數據匯總分析

在原料、窯爐工藝多次調整沒有明顯的改善之后,我們通過對窯內多個區域殘氧檢測,發現加料口CO過高(超過0.01),測試儀器直接無顯示。澄清池區域殘氧較高,分析認為是煙氣流動導致澄清區殘氧抽至加料口區域,和殘留的CO反應將碳粉全部燒失(之前原料不斷增加碳粉用量,亞鐵無反應的原因得到解釋),芒硝分解(若無還原性物質反應,芒硝分解溫度較高)過慢導致氣泡未能在澄清區域排出,殘留于玻璃中形成氣泡。

2.4.1 氧燃比調整步驟

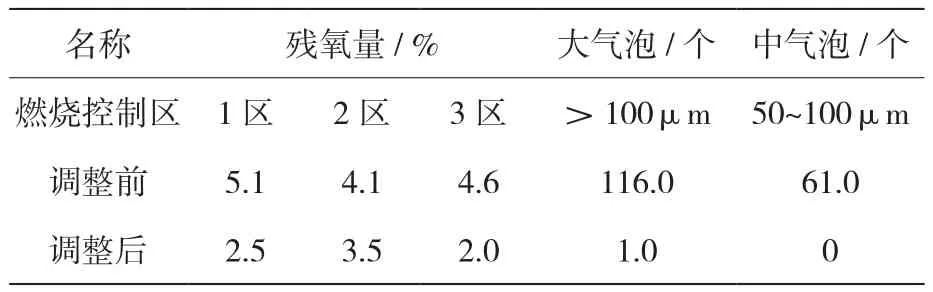

通過對氧燃比調整減少了碳粉燒失(碳粉易燒掉),碳粉有效率提高,調整24 h后亞鐵比例上升,氣泡開始明顯降低(表1),檢測加料口的殘氧量<2%,前墻<4%,碳粉用量由0.7 kg/副降至0.4 kg/副,亞鐵比例升至55%,最后經過跟蹤氣泡降至0.01以下,生產作業運轉率達到96%。

表1 池窯氧燃比調整步驟數據

2.5 前爐調整

2.5.1 調整前情況

在調整前作業通路出現竄火、產品氣泡較高的情況,且表現為氣泡不集中,分布在一條通路的部分區域,在竄火處檢測殘氧較高,但是多次降低該區域的氧燃比,無效果,并且由于降得過低導致溫度下降及火焰失去剛性。

2.5.2 調整前后數據分析

成型區各區玻璃氣泡量如圖3,看出各區氣泡通過一個月的調整降低明顯,基本達到0氣泡。

圖3 成型區各區玻璃氣泡量趨勢圖

2.5.3 主要調整方法

由于只針對竄火區域進行氧燃比調整,未達到理想效果,故參照池窯的調整方法,降低通路末端氧燃比,效果非常明顯。下面就舉例流量差異較大的2個區數據進行分析:

以A4通路為例,因品種分布為C1 200超細紗,流量較小,在復產之初氣泡較多,通過反復調整氧燃比氣泡減少明顯。從表2看出殘氧降低后氣泡明顯降低。流量較大的A1通路也做了對比,如表3。

表2 A4通路殘氧調整前后數據對比(超細紗纖維直徑5μm以下)

從表3可以看出作業通路殘氧量的控制對于氣泡有很大影響,特別是流量較小的超細紗對于通路的殘氧量要求更為敏感。在作業通路中,煙氣的走向是從通路的末端到首端,在氣泡分析過程中出現一個現象:通路第一塊漏板取樣發現氣泡,但是第二塊第三塊漏板直至通路末端均無氣泡,除了與玻璃液停留時間有關以外,煙氣中殘氧累積到過渡通路也會對首端拉絲產品造成影響,因此過渡通路的殘氧量控制也同樣重要。

表3 A1通路殘氧調整前后數據對比

3 結果分析

從表4、表5可以看出不論窯爐還是成型區殘氧(燃燒氣氛)對氣泡的影響均較大,且各個燃燒控制區域對其他點均有較大影響,這和SO3?SO2+O2的可逆反應有關,若殘氧過高影響SO3的分解,在后續易產生二次氣泡,若偏還原可能導致產生過多的SO2從而沒有足夠的時間排出形成氣泡,所以殘氧的控制須考慮SO3在玻璃中的溶解度、池窯的溫度制度等。

表4 窯爐部分調整前后數據對比

表5 電子紗通路調整前后收據對比

4 結論

從行業目前的產品結構來看,電子細紗對于窯爐殘氧控制要求較為嚴格,粗紗窯爐在實際操作過程中大多是以噴槍火焰燃燒狀況和整個窯內的殘氧量來調整,而對于窯內每個區域氣氛缺乏進一步的探索與思考。氣泡控制除池窯的“四小穩”、“四大穩”、原料的氧化還原度外,燃燒氣氛同樣非常重要,且任何一個區域的殘氧量對整體氣泡的控制都有較大的影響。通過實踐生產數據我們得出,純氧平燒窯爐澄清區殘氧控制在4%左右,加料口小于2%,通路5%左右對玻璃氣泡的排出最為有利,但因各窯爐設計、產品不同,也存在一定的差異。