覆膜濾料用聚四氟乙烯微孔膜的制備及其性能研究

余佳彬,潘金峰,周 誠,高 政,費傳軍

(南京玻璃纖維研究設計院有限公司,南京 211112)

0 前言

近年來,中國多個城市頻現霧霾天氣,嚴重影響了人民的生產生活,越來越多的人意識到節能減排的重要意義。因此,我國政府相繼出臺了一系列環保新標準,對煙塵和可吸入顆粒物等大氣污染物的排放提出了更加嚴格的限定,有些指標甚至超過了發達國家和地區的要求,其中顆粒物排放要求要達到20 mg/m3以下,這對高排放企業的除塵設備提出了更加嚴峻的挑戰,因此,急需研制性能更加優越的過濾材料。

常規濾料的材料主要包括機織布和非織造布。在過濾初期,含塵廢氣通過濾料表面,主要是依靠自身纖維孔徑的攔截作用,對粉塵顆粒實現過濾作用。隨著粉塵顆粒物在濾料表面增加,會有一部分顆粒進入濾料內部,甚至通過濾料;隨著深層過濾的發展,顆粒物會在濾料表面不斷積累并形成緊密的粉塵層,在過濾后期,該粉塵層就起到了主要的過濾作用,這種傳統的過濾方式稱為“深層過濾”。

聚四氟乙烯(polytetrafluoroethylene,簡稱PTFE)覆膜濾料是將基布和多孔透氣的PTFE微孔膜經過特殊的工藝覆合在一起的復合濾料。由于PTFE微孔膜具有特殊的微孔結構,且表面無直通孔,使得粉塵顆粒物不易通過微孔膜表面進入其內部或者基布中。由于覆膜濾料的基布表面上覆上一層PTFE微孔膜,由于粉塵顆粒的粒徑遠遠大于微米級的微孔,從而被阻擋在微孔膜表面,只允許氣體通過而將粉塵顆粒物截留在薄膜表面,形成表面過濾的效果,這種過濾方法被稱為“表面過濾”。

空氣中懸浮著塵埃和含有機物霧滴微粒的粒徑在0.2~2μm間,高溫粉塵廢氣中的顆粒尺寸則更大。而PTFE微孔膜具有微米級的微孔結構,可以形成“微纖維-節點”的特殊結構,其孔徑范圍為0.5~3μm,表面內部無直通孔,可以將絕大部分的顆粒物攔截在微孔膜表面,其過濾效率非常高,是一種具有耐高溫、耐腐蝕、易清灰等優異性能的理想過濾材料,非常適用于高精度過濾或者高溫粉塵廢氣過濾領域[1]。

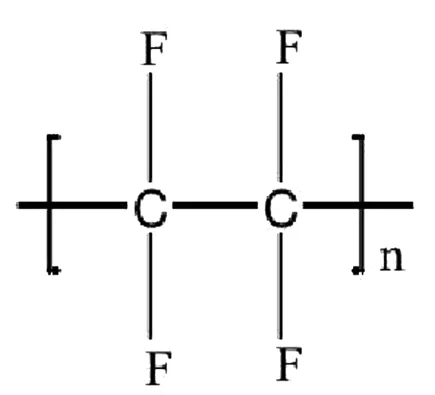

PTFE樹脂是美國化學家R. J. Plunkett在1938年無意中發現的,且于1941年由Du Pont公司取得其專利權,量產并推向市場。PTFE的結構式如圖1所示,PTFE可以認為是聚乙烯(PE)分子中的氫原子全被氟原子取代所得的,呈長鏈狀,無支鏈。另外,由于氟原子緊緊地排列在碳鏈周圍,且原子半徑較大會把主鏈遮擋起來,碳鏈較難被破壞,因此性能十分穩定[1]。

圖1 PTFE的結構式

由于特別優異的物化性能,PTFE一直享有“塑料之王”的美譽,受到廣大學者的青睞,研究熱度一直不減,PTFE微孔膜受到了廣大消費者的歡迎,現已普遍應用于醫用、環保和功能服裝等領域。其中:在環保領域中,目前PTFE微孔膜作為過濾層,與基材(氈、布)進行覆合(熱粘合為主),常被應用于水泥、鋼鐵、炭黑等過濾行業,PTFE微孔膜的存在,實現了濾料低阻、高效和長壽命的特性。

1 PTFE樹脂介紹

1.1 PTFE樹脂原料類型

PTFE是氟樹脂的主要種類,產量占所有氟樹脂產量的90%以上,是性能優異的特種樹脂之一,也因此成為制備高科技領域膜材料的理想原材料。主要分為懸浮樹脂、分散樹脂和分散液[2]。

商品PTFE懸浮樹脂的平均粒徑有50~60μm和400~500μm兩種。前者易被壓實,可獲得致密、孔隙少的模壓制品;后者適合液壓成型、柱塞擠出成型和自動模壓,得到的產品密實性差、孔隙多、電絕緣性差。PTFE懸浮樹脂的成型方法主要包括:模壓成型(壓縮成型)、柱塞擠壓成型法、液壓成型(等壓成型)等。

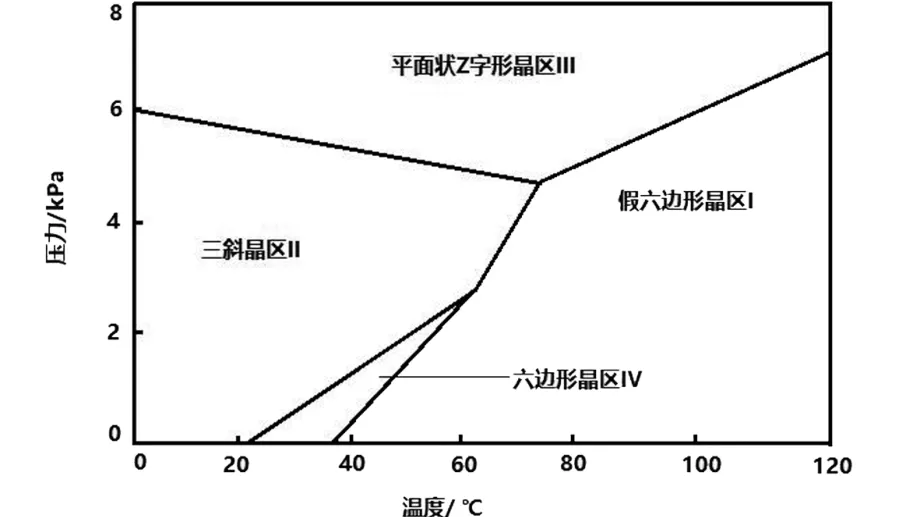

PTFE分散樹脂是由水作為溶劑,四氟乙烯(TFE)單體經過分散劑(全氟辛酸胺等)所聚合形成,其初級粒子粒徑為0.2~0.4μm,在經過凝集成PTFE細粉顆粒,直徑為500μm左右,如圖2所示。PTFE分散樹脂有著較高的分子量和結晶度,其中:結晶度可達98%以上。在常溫條件下,PTFE分散樹脂呈白色細粉狀,平均表觀密度為450 g/L。在19℃時,PTFE分散樹脂的結晶形態會由三斜晶系逐步變成六方晶系,如圖3所示。其受熱溫度大于19℃時,PTFE分散樹脂細粉會變得柔軟。在大于30℃時,由15個碳原子所形成的碳骨架結構的螺旋構型因旋轉定向性能的變大使得細粉變得更加柔軟,因此這個溫度適宜樹脂的成型。PTFE分散樹脂的主要成型方法是推壓成型,PTFE分散樹脂具有很強的成纖性,在剪切力作用下,纖維細粉顆粒間會形成一定強度的絲網結構。所以,在醫用、環保、服裝上使用的PTFE微孔膜均由分散樹脂制備[3]。

圖3 PTFE材料相圖

1.2 國內外分散樹脂概況

國外生產PTFE微孔膜的廠家主要有美國Gore、唐納森和日本大金,國內制備高質量PTFE微孔膜無論是過濾用或者服裝用,采用的樹脂原料均為國外進口,分散樹脂幾乎被日本大金公司、杜邦公司、比利時蘇威公司所壟斷。在國內氟化工行業,東岳集團、巨化集團和晨光集團位居前列[4]。

本研究采用不同SSG范圍的PTFE樹脂原料,通過雙向拉伸工藝制備PTFE微孔膜,對微孔膜的基本性能進行表征和分析,并確定最適用于覆膜濾料領域的PTFE樹脂原料。

2 原料和設備

2.1 原料及制備方法

本文所用PTFE樹脂原料具有不同的SSG范圍,分別編號為A-原料、B-原料、C-原料、D-原料,其中:A-原料對應的SSG范圍為2.130~2.149;B-原料對應的SSG范圍為2.150~2.169;C-原料對應的SSG范圍為2.170~2.189;D-原料對應的SSG范圍為2.190~2.209(表1)。在以下試驗數據中,分別用A、B、C、D代表相應SSG范圍內樹脂原料制備的PTFE微孔膜。

表1 原材料

制備工藝流程:樹脂原料和溶劑油經混合、陳化后,形成混合料,在一定壓力下制成坯體,然后通過模具擠出呈棒狀,壓延成片狀后,經雙向拉伸(縱、橫向)制成微孔膜,隨后對其基本性能進行測試與分析,詳細制備工藝流程如圖4所示。

圖4 PTFE微孔膜制備工藝流程圖

2.2 設備

YG461E型數字式透氣量儀器,溫州大榮;

CHY-C2型厚度儀,濟南蘭光;

CMT6104型電子萬能試驗機,濟南美特斯;

CFP-1500A氣液法孔徑分析儀,美國PMI。

3 測試與表征

拉伸性能的測試根據GB/T 1040.1-2006《塑料拉伸性能的測定 第1部分:總則》,測試溫度20 ℃,濕度65%,薄膜樣品寬度50 mm,夾持長度100 mm,拉伸速度50 mm/min。斷裂伸長率按強力儀的程序,將100 mm的試樣等速伸長拉伸到斷裂前瞬間的長度L。斷裂伸長率=樣品厚度用最小分度值為0.001 mm的測厚儀測量40點,取平均值。

斷裂伸長率(%):表征試樣在收到沖擊外力時,通過發生位移來緩解外力的能力。

最大力(N):試樣在屈服階段后所能承受的最大力。

孔徑(μm):表征樣品的平均孔徑。

孔隙率(%):表征材料內部孔隙體積占總體積的百分率。采用密度法計算得到,方法如下所示:

式中:

Pr——膜的孔隙率,%;

Pf——膜表觀密度,g/cm3;

Pp——膜材料密度,2.2 g/cm3。

4 結果與討論

4.1 不同原料性能數據對比分析

4.1.1 分子量

PTFE的分子量一般用相對標準密度(Standard Specific Gravity,簡稱SSG)表示,它與PTFE的分子量Mn關系如式(2)。可見,SSG數值越小,對應的樹脂原料分子量越大。

分子量的大小對材料的加工延展性有非常重要的影響,SSG的微小差異,對應的分子量的差異是10級。分子量過大,加工難度會增加,微孔膜的透氣性下降;而分子量小,微孔膜的力學性能不足,易出現裂紋[5]。

4.1.2 粒徑

粒徑主要影響充填密度及預成型后粒子與粒子間接觸面積的均勻性。二次粒徑分布越窄,粒子與粒子之間的接觸面積越均勻,在剪切力的作用下成型產生的纖維就越均勻,反之則相反。

4.1.3 擠出壓力

PTFE樹脂的擠出壓力是多種因素共同作用表現出來的性能指標,能夠反映出原料適合的加工條件及應用領域,一定壓縮比(RR)下測定,一般值越大,微孔膜強度越高,透氣性越低。

4.1.4 原料含水率

原料中含水量要控制在0.10%以內,優選在0.01%以內,如果水分過高,干燥時基帶容易產生氣泡和局部分層現象。

針對以上4種樹脂原料,對其基本性能進行對比,具體數據如表2所示。

表2 樹脂原料性能對比

4.2 微孔膜性能

采用上述4種不同SSG范圍的PTFE樹脂原料(A-原料、B-原料、C-原料、D-原料),加入22%的航空煤油,壓延成350μm厚度的片材,縱向拉伸3倍,橫向拉伸20倍,制成PTFE微孔膜,并對4種樹脂原料經相同工藝制備的PTFE微孔膜(A、B、C、D)基本性能(力學、結晶度、厚度、透氣、孔徑、孔隙率)進行表征和分析,具體結果如下所示。

如圖5所示,PTFE微孔膜的斷裂伸長率和最大力隨著SSG的增大呈現先增大后減小的趨勢,其中:SSG在2.170~2.189范圍內的樹脂原料制備的微孔膜力學性能表現最為優異,其斷裂伸長率和最大力最高,在受到相同外力時,應變和抵抗外力的能力最強,表現在微孔膜的成品性能上就是具有長的使用壽命;出現這種現象的原因:SSG大小與樹脂原料分子量成負相關,即SSG越大,分子量越小,PTFE是無支鏈結構,分子量高,說明PTFE分子鏈較長,鏈與鏈之間更易纏結,經過雙向拉伸后會形成更多的微纖和更高的取向,但是分子量過高時,纖維之間纏結嚴重,雙向拉伸時的外力只能部分拉伸纏結的分子鏈,使得PTFE微孔膜產生的微纖和取向不足,最終導致微孔膜的力學性能偏低;當SSG繼續增大時,低分子量的樹脂原料中的鏈較短,在進行雙向拉伸時形成的微纖少且取向低,還有部分微纖經過度拉伸會發生斷裂,使得最終微孔膜的力學性能下降[6]。

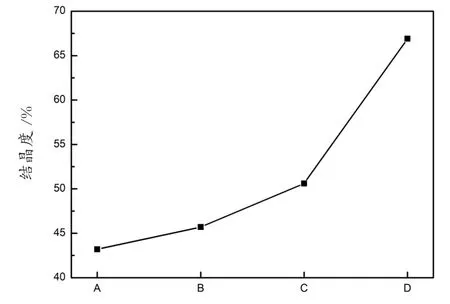

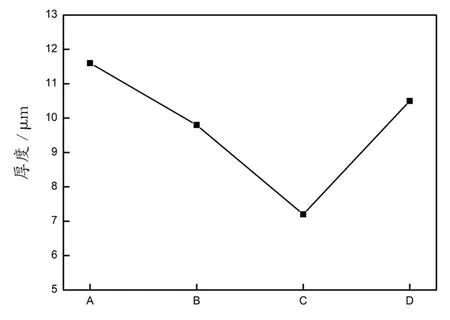

圖5 PTFE微孔膜力學性能

由圖6可知,PTFE微孔膜的結晶度隨著SSG的增大而增大,這是因為SSG大的樹脂原料分子量低,PTFE微孔膜在雙向拉伸成型的過程中會經歷先燒結、后降溫冷卻的過程,在燒結過程中的溫度在PTFE樹脂原料的熔點(327℃)以上,PTFE經燒結后,結晶區發生熔融轉變為無定型區,經降溫冷卻后,無定型區的分子鏈發生重排和取向,形成新的結晶度,但是在分子鏈重排和取向的過程中,分子量高的樹脂分子鏈較長,無定型區纏結嚴重,發生取向和重排時就更困難,最終使得PTFE微孔膜結晶度低[7]。

圖6 PTFE微孔膜結晶性能

由圖7可知,相同生產工藝條件下,PTFE微孔膜厚度隨SSG增大呈現先減小后增大的趨勢,其中:SSG在2.170~2.189范圍內的樹脂原料制備的微孔膜厚度最大,原因可能是不同分子量的PTFE分散樹脂在牽伸過程中,分子量高的樹脂原料分子鏈長,在拉伸過程中受熱時厚度方向更易發生膨化,使得PTFE微孔膜厚度增加;分子量過低時,分子鏈短,但無定型區纏結較少,在拉伸過程中,微孔膜受熱時厚度方向發生膨化的阻力更小[8]。

圖7 PTFE微孔膜厚度性能

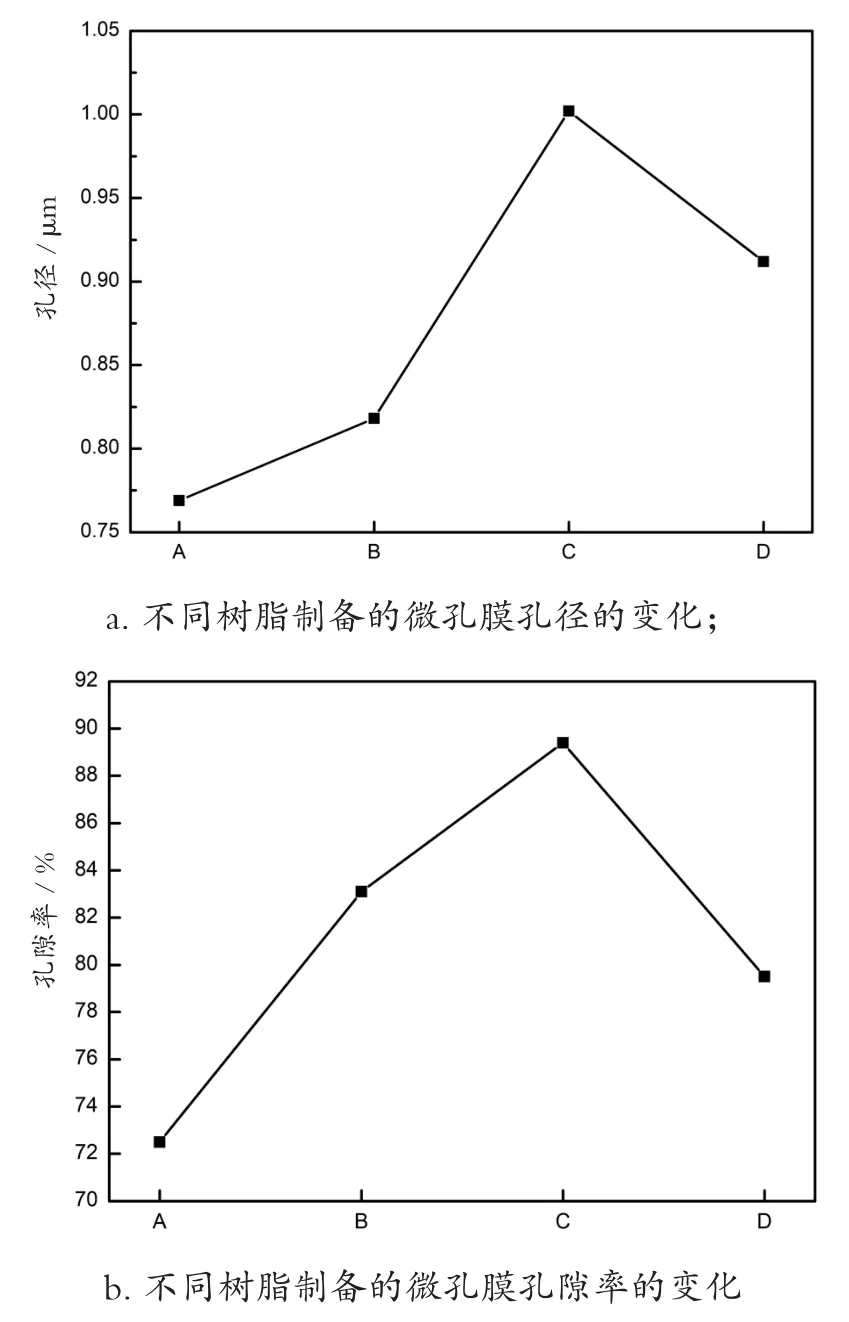

從圖8中可以看出,不同分子量樹脂原料經相同生產工藝制備的PTFE微孔膜孔徑不同,隨SSG的增大呈先增大后減小趨勢,其中:SSG在2.170~2.189范圍內的樹脂原料制備的微孔膜孔徑最大,為1μm左右。原因是:分子量高的樹脂原料分子鏈較長,無定型區更易發生纏結,在進行雙向拉伸時,分子鏈不易伸長和取向,導致最終膜的孔徑較小,當分子量太低時,分子鏈過短,在進行拉伸時較難拉伸出長的微纖,使得微纖直徑較大,數量較少[6]。從孔隙率數據可以看出,孔隙率的大小與孔徑成正相關,原因在于:微孔膜孔徑較大時,孔隙在其中所占比例就會越高,即孔隙率越高。

圖8 PTFE微孔膜孔徑和孔隙率性能

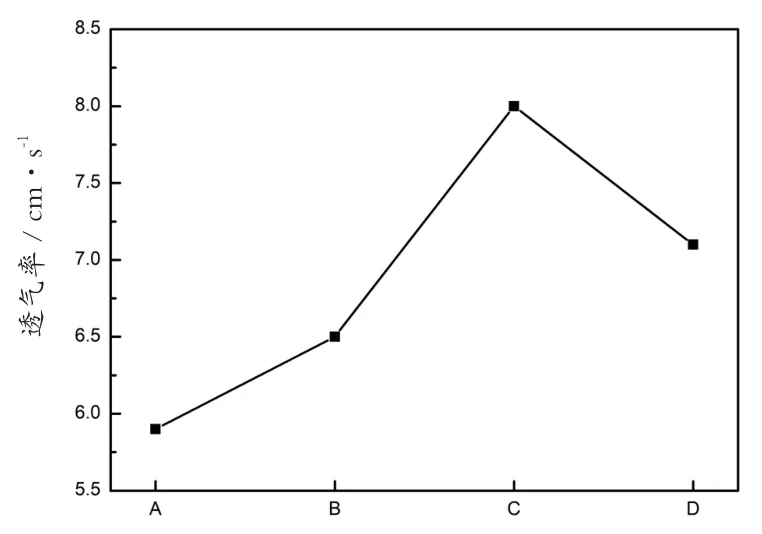

由圖9可知,PTFE微孔膜的透氣性能與樹脂原料分子量有關,隨著SSG的增加,微孔膜透氣性能先增加后減小,微孔膜的透氣率主要與其孔徑和孔隙率有關,且與兩者成正相關,即:孔徑和孔隙率越高,微孔膜的透氣率也越大,結論與上述孔徑和孔隙率的測試結果相一致。

圖9 PTFE微孔膜透氣性能

5 結論

針對目前市場上常用的4種SSG范圍的PTFE樹脂原料,經雙向拉伸法制備PTFE微孔膜,對其基本性能進行了表征和分析,發現SSG范圍在2.170~2.189的PTFE樹脂原料最適用于制備覆膜濾料用PTFE微孔膜,具體如下所示:

(1)粒徑分布窄,分子量相對較低,在制備過程中擠出壓力小,打坯和推擠時易于成型,經雙向拉伸得到的PTFE微孔膜力學性能(最大力和斷裂伸長率)最優,可以有效改善最終覆膜濾料的膜裂現象,增加了使用壽命和減小了生產成本。

(2)透氣率表現優異且厚度較小,可以降低微孔膜在與基布進行熱壓覆合過程中的透氣損失率,使得最終覆膜濾料具有高效、低阻、長壽命的特性。