利用玻璃密度進行生產質量控制

安鋼 秦新鋒 宋學文 張建禮

(陸軍裝備部駐北京地區軍代局駐秦皇島地區軍代室 秦皇島 066000)

0 引言

密度是固態玻璃的重要性質之一。由于玻璃成分、溫度與密度有密切的關系,因此玻璃密度的測定常作為生產控制的重要依據。眾所周知,玻璃生產中一條主要原則就是生產過程的各工序工藝指標的穩定。可利用密度測定值進行科學的數理統計、分析,以此作為玻璃成分穩定和溫度作業指標穩定性的考核依據,使生產單位和相關部門積極采取糾正和預防措施。可以把浮法生產線的密度測定值作為生產過程穩定的一項綜合指標之一,能夠進一步穩定生產,為創浮法精品打好有力的基礎。

1 玻璃密度與化學組成、溫度的關系

1.1 玻璃密度與化學組成的關系

普通鈉鈣玻璃密度為2.5 g/cm3左右,而石英玻璃的密度最小,為2.21 g/cm3,主要是由于石英玻璃的網絡外空隙沒有被填充而存在較多空隙所至。Na2O、K2O、CaO、MgO加入后,一方面能使硅氧四面體連接斷裂,空隙增加,分子體積增加;另一方面有些氧化物填充在網絡空隙,使空隙減少,分子體積下降,其綜合效應是密度增加。普通鈉鈣硅玻璃密度與成分關系見表1。

根據以往生產經驗,用1% Al2O3代 替SiO2時,密度變化大約為0.012 g/cm3,以CaO代替1% SiO2時,密度變化大約為0.017 g/cm3。

1.2 玻璃密度與溫度關系

熱處理條件不同,玻璃的密度也不同。因為玻璃的黏度大,導熱性差,使結構狀態的變化大大遲于溫度的變化。玻璃從高溫冷卻下來,淬火(急冷)玻璃比退火(緩冷)玻璃的密度低。

通常5~6 mm玻璃密度比2 mm的玻璃密度高0.0010~0.0015 g/cm3,若將同成分不同熱歷史的玻璃進行退火,則不同厚度的玻璃也將得到相同的密度,溫度和熱歷史與密度關系較復雜,難以以函數求量的形式進行描述。玻璃熔化、泡介線、澄清、玻璃拉引量、成形、退火等因素的變化都會使密度發生變化;特別是玻璃熔化不好或均化不好,會造成密度不均勻,玻璃質量會明顯下降。

2 密度的測定

2.1 原理

密度測定通常有阿基米德法和自由沉降法兩種。作為生產控制用密度測定一般使用自由沉降法。其原理是利用改變外界因素的方法改變作為介質的有機重液混合物的密度;當其密度大于玻璃試樣時,試樣就上浮,相反則下沉。當被測試樣下沉到特定高度時,將此時的溫度記錄下來,換算成密度。

2.2 取樣

由質檢部門控制好取樣的地點、部位。一般選擇冷端的固定地點,選取板寬中間部位,裁成7 mm×7 mm樣品,每日上午8時、下午4時各取一塊裝入做好標識的樣品袋中,由化驗室當日化驗出結果。

2.3 測試

配好的密度液要保持干凈,使用一段時間后應使用標準樣品進行校正,使用的標準樣品必須是事先由阿基米德法測定的密度值。測定時嚴格按照操作規程進行操作,避免測試數據不準確。

3 利用密度值建立控制圖

3.1 密度值X控制圖的建立

將密度測試數據結果填入X-RS(單值—移動級差)表格內,樣品移動級差以RSi= |Xi+1i=1-Xi|公式計算并填表。建立X-RS控制圖,隨時觀察密度的波動情況,不同厚度的玻璃分別做X-RS控制圖。滿一個月后計算樣本均值、樣本移動級差均值、控制圖上下界限和中心線。

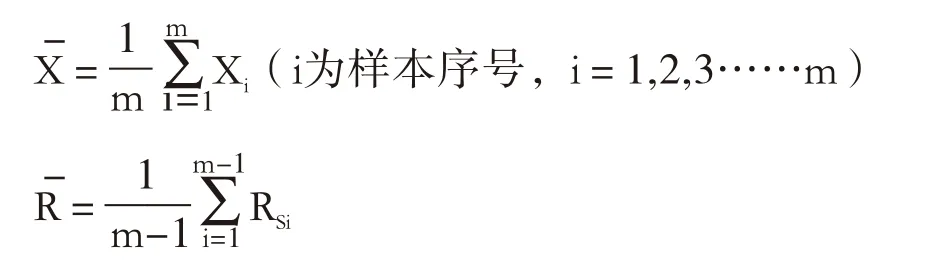

均值的計算公式分別為:

X圖、RS圖控制界限和中心線數值計算式:

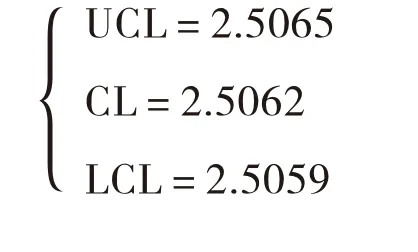

X控制圖:

式中:E2為控制圖系數,該控制圖選E2=2.66。

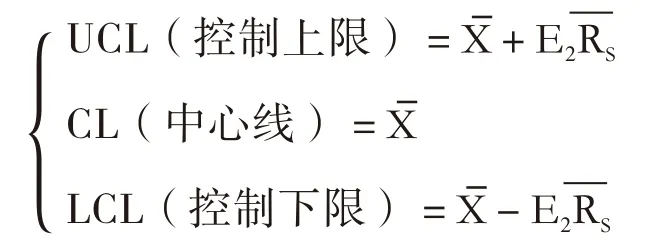

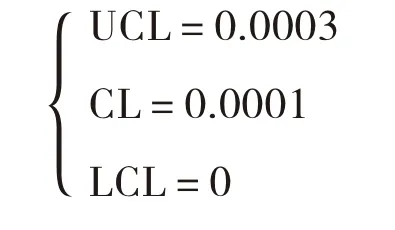

Rs控制圖:

X控制圖用于觀察和控制正態分布的玻璃密度的單值變化;RS控制圖用于觀察和控制正態分布的玻璃密度的分散情況及變異情況。為了彌補偶然的單值變化而造成判斷失誤,將X和RS控制圖聯用結合分析。

某生產線6月份12 mm厚的浮法玻璃密度見表2。

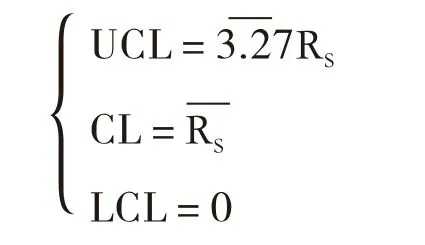

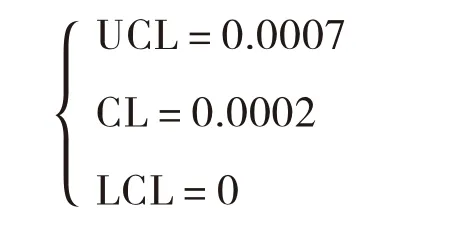

RS控制圖上下界限和中心線數值:

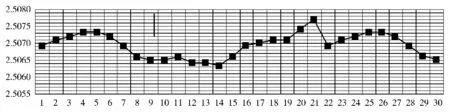

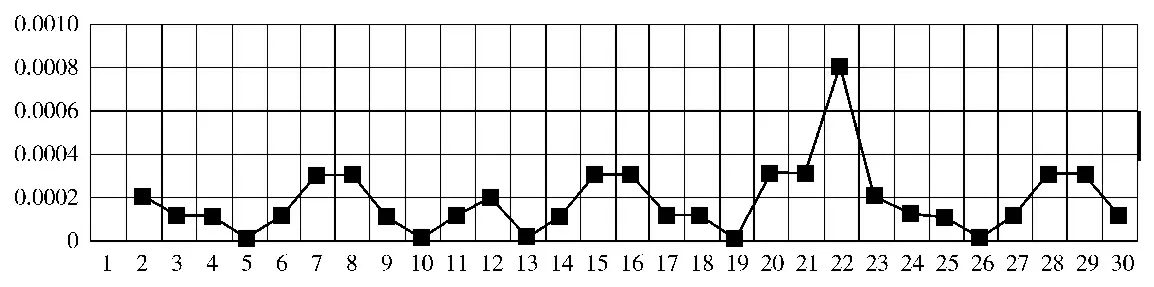

建立X—RS圖 ,X—RS控制圖見圖1、圖2。

圖1 密度值X控制圖

圖2 移動極差RS控制圖

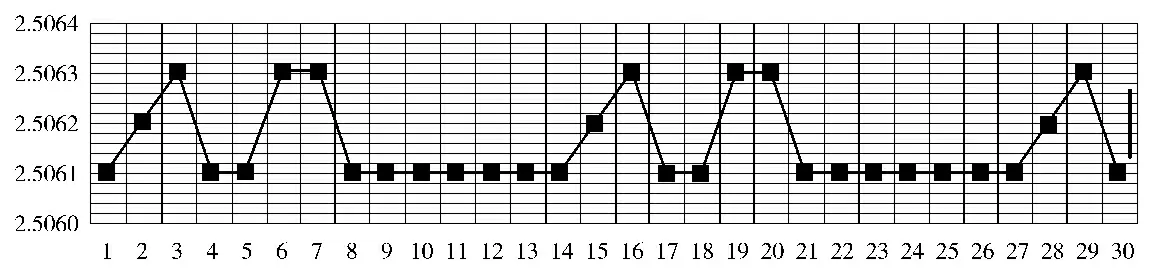

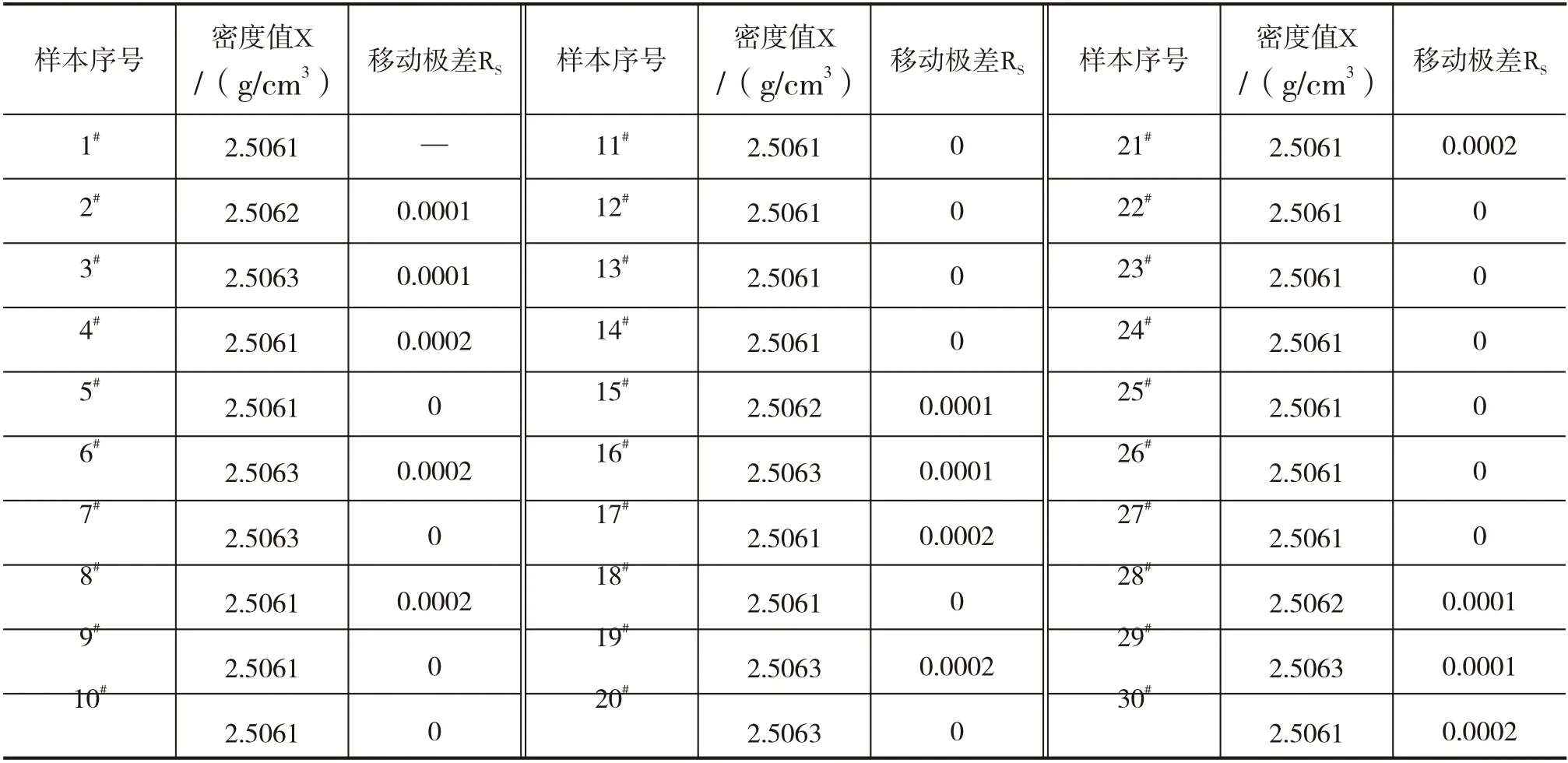

某生產線10月份測試二線12 mm厚浮法玻璃密度結果見表3,X—RS控制圖見圖3、圖4。

圖3 密度值X控制圖

圖4 移動極差RS控制圖

表3 10月份測試二線12 mm厚浮法玻璃密度

RS控制圖上下界限和中心線數值:

3.2 控制圖分析判異標準

(1)連讀若干點子超出控制界限。

(2)四種缺陷性排列:①成“鏈狀”。在中心線一側連續出現7點,連續11點至少有10點,14點至少有12點,17點至少有14點,20點至少有16點在同一側,這種情況一般是分布中心偏移所致。②形成“趨勢”。出現連續上升或下降的排列7點的連續就可判定異常。這種情況一般是存在某種趨勢的因素,如設備故障、原燃料變化等。③點子成周期性變動。點子隨時間推移發生具有一定間隙的周期性波動,可能存在周期性起作用的因素。④點子靠近控制線。連續3點有2點在最外側的1/3帶狀區域內。

從圖1和圖2可以看出,X控制圖成周期性波動,說明某工序發生異常。經過對6月份浮法二線12 mm玻璃生產情況進行檢查,玻璃成分化驗沒有發現問題,配合料碎玻璃比例有3次調整,熔化溫度波動較大。碎玻璃比例最大調整幅度為6%,最小為2%,熔化溫度波動主要是重油質量不好,黏度和熱值波動較大,針對控制圖顯示的異常情況及時查找原因,采取相應措施加以解決。

從圖3、圖4可以看出,密度值處于完全控制狀態,說明各工序生產過程非常穩定。10月份浮法二線12 mm玻璃完成產量比6月份高13.33%,一等品率比6月份高24.03%。

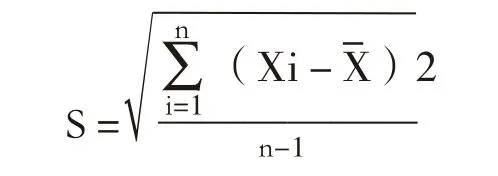

4 用標準偏差值進行生產控制

在數學理論統計中,一組數據與標準偏差較小,其離散程度越小,就越穩定,其計算公式如下:

式中:S——標準偏差;

i——樣本序號i=1,2,3,…n;

Xi——某一個樣本單值;

n——總樣本個數。

某生產線6月份浮法二線全月玻璃密度測試和標準偏差計算結果如表4所示。

表4 某生產線6月份浮法二線全月玻璃密度測試和標準偏差計算結果

某生產線10月份浮法二線全月玻璃密度測試和標準偏差計算結果如表5所示。

利用Microsoft office軟件中的Excel可以很方便地制作控制圖,還可以求一組數據的平均數、偏差、標準偏差等。

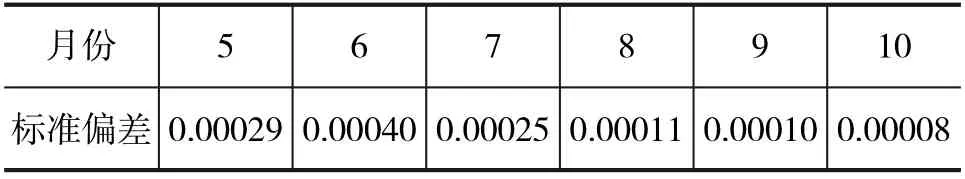

通過每月的數據統計,計算得到某生產線5~10月份的標準偏差值,見表6。從表6中可以看出,10月份標準偏差最低,說明生產穩定性最好,生產過程中各工序做到了嚴格控制。

表6 某生產線5~10月份的標準偏差值

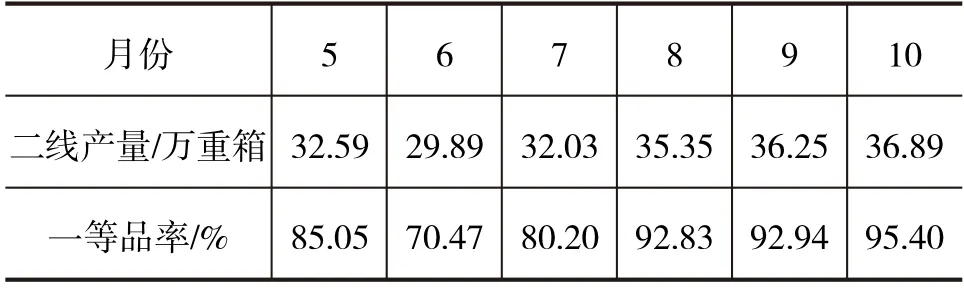

從表6可以看出,利用密度控制玻璃的生產過程的穩定性是逐步提高的,相應的玻璃產量、質量完成情況如表7所示。

表7 某生產線玻璃產量、質量完成情況

從表7中可以看出,利用密度控制玻璃生產過程的穩定性對提高產品的產量、質量效果是非常明顯的,確保生產過程穩定性的目的是提高產品的產量、質量。

5 利用密度值加強對浮法玻璃生產過程的控制

將化驗室的密度測試值及時填入X—RS數據表并建立X—RS控制圖,按照上月計算的UCL、CL、LCL隨時觀察數據的波動情況,發現異常后,工藝部門檢查玻璃成分有無波動,配方有無問題。原料車間檢查原料水分是否波動太大,進廠原料的質量情況,稱量是否準確;料垛使用是否合理,原料粒度是否符合要求;混合料均勻度、全分析、水分指標是否在標準范圍內,混合料輸送是否發生分層等。熔聯車間分析各控制溫度與密度的相關性,對比檢查玻璃熔化、澄清、成形、退火過程的熱歷史有無波動,是否在指標范圍內。動力車間對比檢查水、電、保護氣體、天然氣供給指標的穩定性。各工序進行糾偏控制,工藝管理部門也要跟蹤觀察,根據控制圖波動情況提出相應的改進措施。

密度控制滿一個月后,工藝管理部門要根據X—RS控制圖中的密度波動情況,檢查有無異常。如果有異常,分析出產生異常的原因及需要采取的措施,計算出一個月密度值的標準偏差,分析出當月的生產過程的穩定程度并拿出考核意見,對下一個月應采取的措施,提出預測控制方案。

6 結語

浮法各生產線對生產過程的穩定程度應每周進行一次總結和分析,查找不穩定環節。按工藝制度進行追蹤,各工序、各環節積極采取糾偏措施,按照控制圖建立控制方法和判異準則,認真觀察、分析、自查自糾,確保各工序的穩定,將密度值標準偏差控制在考核范圍之內,從而實現整個生產線生產過程的穩定進而提高玻璃產質量。