中 空 玻 璃 結 露 原 因 分 析

楊昊 劉曉丹 尹龍 王蕾

(1. 濟南市產品質量檢驗院 濟南 250000;2. 山東能特異能源科技有限公司 淄博 255088;3. 中國建筑玻璃與工業玻璃協會 北京 100037)

0 引言

響應國家“2030碳達峰,2060碳中和”的兩個目標,建筑行業作為國民經濟重要的組成部分,擔負著重要的責任,整個行業對節能的要求也越來越高。建筑物上門窗節能的效果是整個建筑物節能的重點,中空玻璃作為門窗節能的首選材料,其質量的優劣和節能程度直接影響建筑物節能的最終效果,成為行業最重視的問題之一。

中空玻璃作為材料和生產工藝均很成熟的玻璃制品,其產品質量有保障,在建筑物上被廣泛的應用。據不完全統計,2020年,我國有近5億平方米的中空玻璃被使用。由于個別中空玻璃生產企業管理存在問題,尤其在材料的選取、生產工藝控制和施工方面存在不足,造成其產品質量出現問題,最常見的是中空玻璃結露。結露后的中空玻璃出現腔內水汽的反復冷凝與蒸發,在中空玻璃內表面形成水霧膜,中空玻璃屬于失效狀態,不僅使得透視性下降,同時整塊玻璃失去了保溫節能的效果,造成能源浪費。為了避免這種問題的出現,本文將在中空玻璃結露的原因方面做出分析。

1 中空玻璃露點

中空玻璃露點是指中空玻璃間隔層中氣體濕度達到飽和狀態時,出現結露的溫度。也就是當水汽含量越高時,玻璃露點溫度也就越高。發生結露現象通常是玻璃內表面溫度低于間隔層內空氣露點時,空氣中的水汽就會凝結在玻璃內表面上,如圖1、圖2所示。

圖1 -40 ℃時中空玻璃結露

圖2 中空玻璃使用過程中結露

2 造成中空玻璃結露的原因

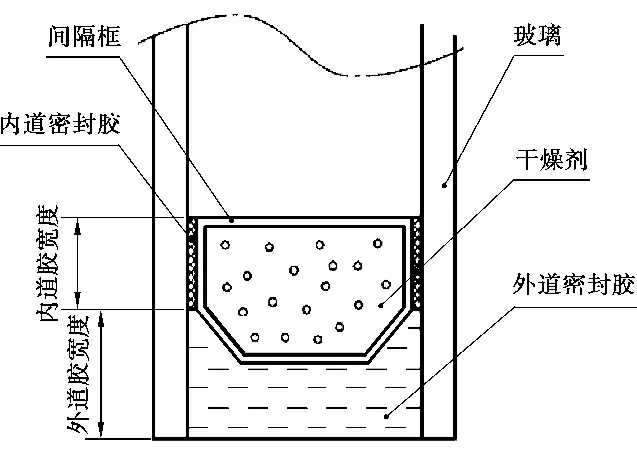

中空玻璃是由兩片或多片玻璃以有效支撐均勻隔開并周邊粘接密封,使玻璃層間形成有干燥氣體空間的玻璃制品。

中空玻璃的定義明確了中空玻璃的組成。中空玻璃主要由玻璃、邊部密封材料、間隔材料和干燥劑等組成,見圖3。槽鋁式中空玻璃的邊部密封材料有外道密封膠和內道密封膠兩部分,外道密封膠主要有硅酮密封膠、聚硫密封膠等,內道密封膠主要為丁基密封膠;間隔材料主要有:鋁間隔條、不銹鋼間隔條、復合材料間隔條等;干燥劑主要為A類和B類兩種。

圖3 中空玻璃組成結構

中空玻璃在其露點溫度時,其間隔層中氣體濕度達到飽和,中空玻璃內表面會出現結露現象。由此可以得出結論:溫度是造成中空玻璃結露的外部因素,而中空玻璃間隔層中氣體濕度是造成中空玻璃結露的重要內部原因。本文僅從影響中空玻璃結露的內部原因:輔材質量和生產工藝兩方面進行分析。

2.1 輔材質量對中空玻玻璃結露的影響

2.1.1 邊部密封材料對中空玻璃結露的影響

邊部密封材料主要是內道密封膠的丁基密封膠和外道密封膠的硅酮密封膠、聚硫密封膠,其主要作用為粘結組成中空玻璃的各種材料,使其成為一個整體,并具有防止水汽和其他氣體進入中空玻璃間隔層內的作用。

丁基密封膠是一種以聚異丁烯橡膠為基料的單組份密封膠,具有極低的水汽透過率和良好的粘合性,它和外道密封膠一起構成一個優異的抗濕氣系統,對于阻止外界空氣中的水汽和其它氣體向中空玻璃腔內滲透起著重要阻擋作用。外道密封膠的作用是將玻璃、間隔條等材料粘結成為一個整體,保證中空玻璃整體結構的穩定,因此其必須具有較強的粘結性和機械性能。避免中空玻璃在使用過程中,由于動載荷和靜載荷的作用,使其產生結構位移,從而保證內道密封膠和外道密封膠一起構成的抗濕氣系統的穩定。因此,作為中空玻璃保護結構的兩道密封膠,其質量的好壞決定著中空玻璃整體質量和是否出現結露現象。

2.1.2 間隔材料對中空玻璃起霧結露的影響

間隔材料主要有:鋁間隔條、不銹鋼間隔條、復合材料間隔條等。間隔條起著承載干燥劑、配合密封和整體結構強度的作用。間隔條的氣孔透氣性能是否優異直接影響干燥劑的工作能力的發揮,間隔條標準中規定間隔條的氣孔透氣性能應滿足:當進口氣壓保持在0.5 MPa時,氣壓差值應不小于0.1 MPa,否則間隔條中的干燥劑無法正常發揮吸水作用。同時間隔條應平直,側邊弓形及波形彎曲度不大于0.2%,扭曲不大于0.5 mm,不變形,角部保證側面平整,才能保障丁基膠密封寬度和密封粘接效果。

2.1.3 干燥劑對中空玻璃結露的影響

干燥劑的作用是吸收中空玻璃間隔層中的水汽,不僅吸收中空玻璃生產完畢時的初始水汽,還要吸附中空玻璃使用過程中不斷滲透進中空玻璃間隔層中的水汽,使間隔層中的氣體保持干燥,保證中空玻璃在服役期間,始終保證露點符合要求。

在密封膠質量和生產工藝均滿足要求的情況下,干燥劑對于中空玻璃是否出現結露起著最重要作用。目前中空玻璃用干燥劑執行兩項標準:國家標準GB/T 10504—2017《3A分子篩》[1]和行業標準JC/T 2072—2011《中空玻璃用干燥劑》[2]。標準中將干燥劑分為了A類和B類兩種。A類干燥劑:3A分子篩,具有優良的、持續有效的吸水能力;B類干燥劑:以凹凸棒黏土為主體材料。中空玻璃從制作到失效期間,按內腔的濕度和露點變化可分為三個階段,并且在這三個階段干燥劑的有效吸附是變化的:

第一階段(生產期),干燥劑會消耗不到1%的吸附容量。合片時中空玻璃內腔空氣濕度與生產環境空氣濕度近似,一般為40~70%RH,此時空氣的露點溫度較高。合片封膠后,干燥劑開始對內腔中的空氣進行有效干燥,中空玻璃的露點開始迅速降低,這個階段一般持續24~48 h;

第二階段(壽命期),消耗99%的吸附容量。干燥劑持續吸附通過密封膠滲透到內腔的水分,內腔的濕度保持在0.5%RH左右,露點保持在-40~-60℃。

第三階段(失效期),干燥劑不再吸附水分。干燥劑吸附達到飽和,不再吸收滲透到內腔的水分,中空玻璃內腔空氣層的濕度和露點迅速上升,中空玻璃就很容易結露。[3]

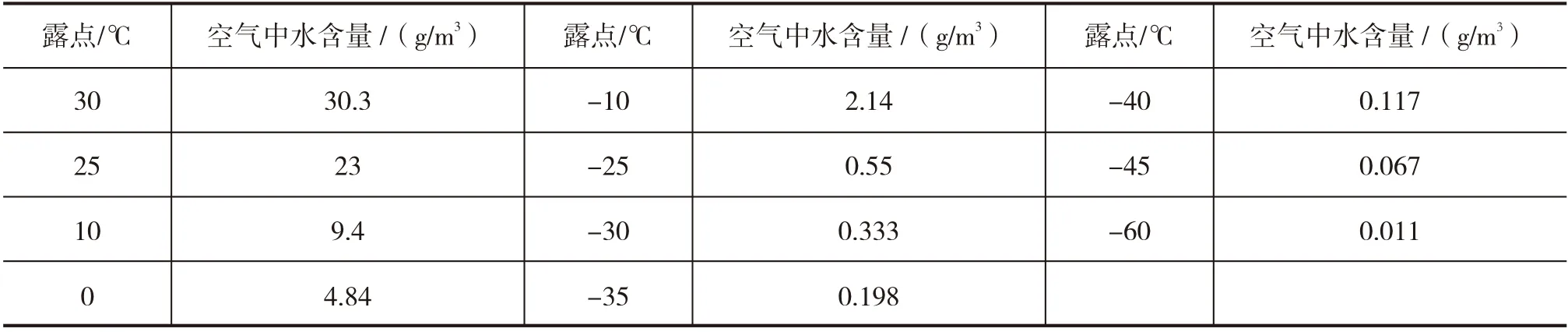

不同露點下空氣中的飽和含水量見表1。

表1 不同露點下空氣中的飽和含水量

由表1得知,中空玻璃內腔空氣層的露點為0 ℃時,空氣中含水量約為4.84 g/m3,如果3A分子篩發揮作用,使露點控制為-40 ℃時,那對應空氣含水量約為0.117 g/m3,下降97.6%;露點為-60 ℃,空氣含水量約為0.011 g/m3,進一步下降90.6%。

以結構為1000 mm×1000 mm×(6+9A+6)mm的中空玻璃為例,按照表2干燥劑填充量設定為100 g,國家標準GB/T 10504—2017的靜態水吸附量16%計算,則3A分子篩的飽和吸附容量為16 g。

1000 mm×1000 mm×(6+9A+6)mm中空玻璃的內腔體積為0.009 m3,假設中空玻璃合片環境溫度25 ℃,相對濕度50%RH,在中空玻璃合片后,內腔中水分含量為:

0.009×23×50%=0.1035(g)

由此可見,僅需要消耗3A分子篩0.65%的吸附量即可完全吸收中空玻璃內腔空氣層的水分,就能夠保證中空玻璃的內腔充分干燥。如果假設1 m2中空玻璃密封膠的水分滲透率控制在0.27 g/(m2·y),(16-0.1035)÷0.27=58(年),那么其他條件完善的情況下,使用3A分子篩可保證中空玻璃50年以上的使用壽命。

2.2 生產工藝對中空玻璃結露的影響

在中空玻璃生產中,能夠影響中空玻璃結露的主要有:玻璃原片清洗、制框、生產環境溫濕度、填充干燥劑、涂布丁基密封膠、合片、涂第二道密封膠等工藝環節。

(1)玻璃原片清洗不徹底,導致玻璃原片表面粘上汗漬、水漬及殘存水珠;生產環境溫濕度控制不嚴格,不足夠干燥;制框時折彎設備造成間隔條背部開裂,與丁基密封膠接觸的間隔條表面不平順,有凹凸現象等,都會成為引發中空玻璃結露的隱患。

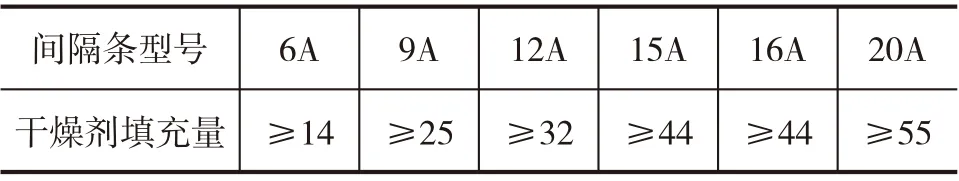

(2)生產環境溫濕度控制不符合要求,填充干燥劑與合片之間的間隔時間太長,干燥劑包裝破損或者干燥劑包裝打開時間過長,干燥劑填充量不足,如未按照JC/T 2071—2011《中空玻璃生產規程》規定的填充要求執行,也會造成中空玻璃結露。干燥劑填充量見表2。

表2 干燥劑填充量[4] (g/m)

(3)丁基密封膠涂布要保證連續、均勻,涂布前應檢查玻璃鋼化平整度與間隔框制作質量,不能出現丁基膠涂布不連續、斷膠和不均勻的情況,提高丁基膠與玻璃和間隔條的粘結強度,避免由此造成的中空玻璃結露現象。

(4) 外道密封膠涂布深度不夠,雙組份密封膠混合效果不好,不滿足《中空玻璃》國家標準的要求:中空玻璃外道密封膠寬度應≥5 mm;中空玻璃內道丁基密封膠寬度應≥3 mm,會造成中空玻璃出現結露。

3 結語

通過以上分析,可以看出引發中空玻璃結露的因素很多,在實際生產應用中,造成中空玻璃結露的原因可能是一種因素,也可能是多種因素疊加。所以在中空玻璃出現結露問題時,首先要清楚中空玻璃結露的機理,結合中空玻璃所處的環境條件,再逐一分析引發問題的材料和工藝,確定結露的原因是由中空玻璃的哪一個環節出現問題,最后綜合分析后確認引發結露的具體原因,對相應生產環節進行整改,避免再次出現中空玻璃結露的質量問題。