臥式液氨儲罐夏季降溫及消防冷卻設計

魯曉鵬 王桂彩

(秦皇島玻璃工業研究設計院有限公司 秦皇島 066001)

0 引言

在玻璃工業生產中,液氨被經常用來分解制氫。液氨具有腐蝕性,有毒,易揮發,液氨儲罐屬于乙類,為確保夏季炎熱氣溫下及發生火災時液氨儲罐罐壁溫度不致過高,應對液氨儲罐分別設置夏季降溫冷卻用水系統及消防冷卻用水系統。

本文參考GB 50016—2014《建筑設計防火規范》,GB 50160—2008《石油化工企業設計防火標準》及地上式臥式儲罐有關的消防規定,對某玻璃廠二座15 m3無保溫臥式液氨儲罐進行夏季降溫及消防冷卻設計。

1 系統簡介

夏季降溫冷卻用水由設在罐區的集水坑及潛水泵供給。當罐內溫度超過35 ℃時,啟動潛水泵降溫,水經儲罐表面換熱后流至排水溝,再回到集水坑,形成循環。

儲罐消防冷卻采用固定式水噴霧和移動水槍冷卻方式。固定式水噴霧用水由廠區消防泵房的噴淋泵供給。液氨罐區外設兩個室外消火栓,作為消防冷卻移動水槍的水源。當發生火災時,探測器聯動打開儲罐水噴霧系統入口雨淋閥同時啟動噴淋泵,系統噴水冷卻,液氨罐區外移動水槍也可進行噴水冷卻。消防用水排入罐區圍堰及事故池,待火災過后由專業人員將事故水轉運處理。

2 系統設計

2.1 設計參數

夏季降溫冷卻用水依GB 50160—2008《石油化工企業設計防火標準》(2018年版),供給強度為消防冷卻強度的一半,為3 L/(min·m2)(即0.18 m3/(h·m2))。

固定式水噴霧依GB 50160-2008《石油化工企業設計防火標準》(2018年版)第8.10.13條,供給強度6 L/(min·m2)(即0.36 m3/(h·m2))。

消防冷卻移動水槍依GB 50016—2014《建筑設計防火規范 》(2018年版)表3.4.5-2,設計流量為15 L/s。

單罐長度5.2 m,單罐直徑2 m。

2.2 系統布置及設計計算

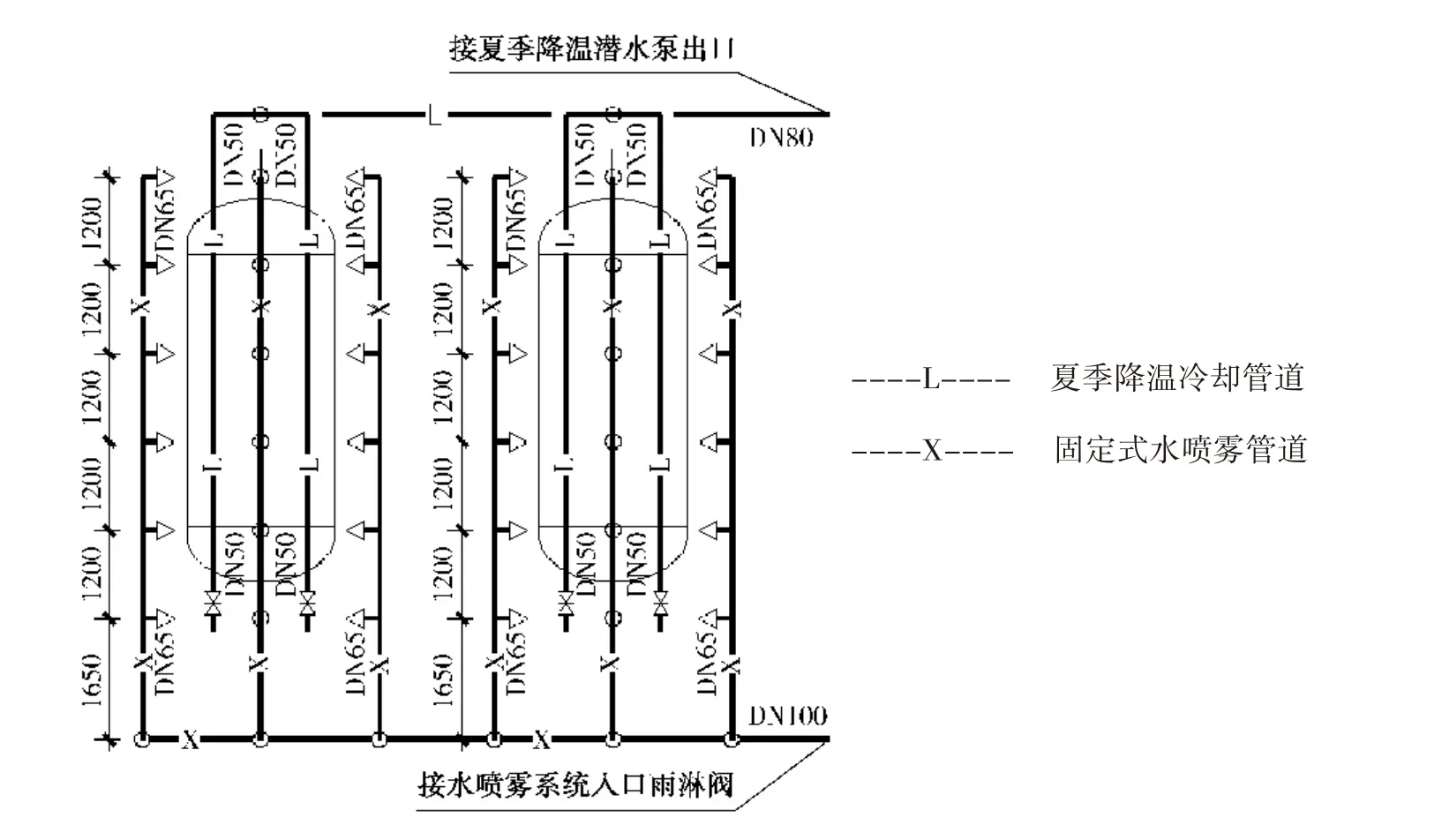

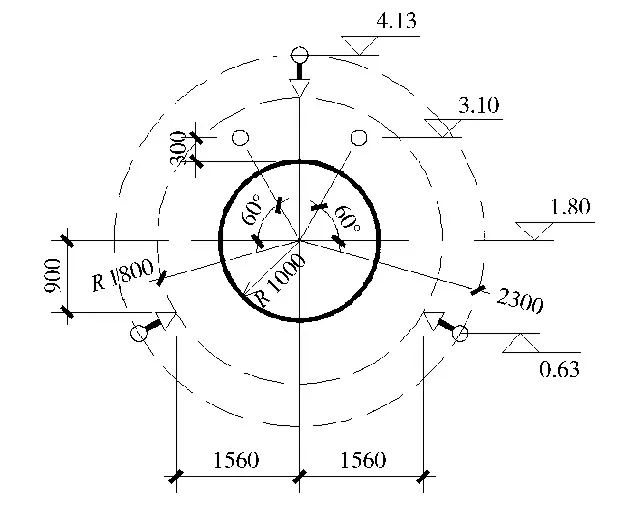

夏季降溫冷卻及固定式冷卻平面示意見圖1,剖面示意見圖2。

圖1 夏季降溫冷卻及固定式冷卻平面示意

圖2 夏季降溫冷卻及固定式冷卻剖面示意

2.2.1 單罐夏季降溫冷卻系統

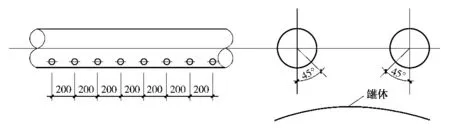

在管頂沿罐長方向設置兩根DN50的內外壁熱浸鍍鋅鋼管,管中心高出罐頂0.3 m,管道每隔200 mm開一個f4 mm的小洞,開洞方向與豎直方向夾角45°并指向罐體(圖3)。每根管道盡頭設置一個DN50的閘閥,當管道及小孔被體積較大的雜物堵塞時,打開盡頭的閘閥進行疏通。夏季降溫冷卻水流經管壁發生熱交換后,沿管壁流至地面,后又流至液氨罐區四周設置的排水溝,最后流回集水坑,經集水坑內設置的潛水泵加壓后,循環使用。排水溝溝寬200 mm,起點深0.2 m,坡度1%,上設不銹鋼或鑄鐵箅子,防止較大雜物進入集水坑,在排水溝與集水坑交接處設置一道細格柵,防止較小雜物進入集水坑。柵條采用直徑8 mm的圓鋼,柵條中心間距25 mm,格柵傾角120°。集水坑設置DN25的自來水補水管并設浮球閥,為防止回流污染,自來水補水管管口最低點高出集水坑溢流邊緣的空氣間隙≮150 mm。集水坑內設置2臺潛水泵,一用一備,并設高低水位報警及低水位自動停泵控制裝置。最低水位的設置需滿足潛水泵吸水要求,一般≮200 mm,最低報警水位一般為高出坑底150 mm,目的是為了防止控制故障時水泵空轉而燒毀電機。集水坑有效容積應不小于一臺水泵5 min的出水量。潛水泵出水管上設軟接頭、止回閥、檢修閘閥及壓力表。潛水泵總水管還應設置一泄污管,用于清洗集水坑時排出其中污水。

圖3 夏季降溫冷卻管開孔示意

夏季降溫冷卻系統計算:

規范規定供給強度為3 L/(min·m2)(即0.18 m3/(h·m2))。

罐表面積為:2p·r(r+h)=2×3.14×1×(1+5.2)=38.94(m2)

則規范規定單罐夏季降溫總流量Q1=0.18×38.94/3.6=1.947(L/s)

單個小孔處的流量及流速,可根據穿孔管孔口自由出流公式(1)計算:

取孔口流量系數 m=0.6,孔口斷面 f =19.625 mm2,流速系數 j=0.97,g=9.81 m/s2,h取5 m

計算得:q=0.075 L/s,v=9.60 m/s。

單罐小孔個數n=5.2/0.2×2=52(個)

則實際單罐夏季降溫的總流量Q2=0.075×52=3.9 L/s>Q1,滿足規范要求,罐區2個液氨罐夏季降溫的總流量Q3=3.9×2=7.8 L/s。

2.2.2 單罐固定式水噴霧系統

沿罐長方向設置6排噴頭,每排噴頭間距1.2 m,單排噴頭環向布置,對罐體進行全覆蓋保護,噴頭之間夾角120°(圖2),采用ZSTWB/SLS232-40-120型噴頭,流量系數18.9,噴射角120°,有效距離1.8 m,工作壓力0.2 MPa。噴頭環向半徑1.8 m,管道環向半徑2.3 m。固定式水噴霧系統在最低點設DN20泄水閥,管道安裝完畢進行水壓試驗合格后及冬季使用后應及時通過泄水閥將系統內的水排出,以防管道凍裂。發生火災時,罐體探測器聯動打開罐區水噴霧系統入口雨淋閥同時啟動噴淋泵,系統噴水冷卻,此時罐體有可能發生局部泄漏,因此消防冷卻水與液氨的混合液體及罐體本身存放的液氨應妥善處置,一般在液氨罐區附近設置一事故池,事故池應分為兩格,一格為事故時專門接受罐體存放的液氨,另一格為存放消防冷卻水與液氨的混合液體。事故池的有效容積一般為“罐組內最大儲罐容積泄漏量+初期雨水+消防廢水-裝置或罐區圍堰內凈空容量-事故廢水管道容量”。罐區圍堰與事故池之間設置連接管并設置一個電動控制閥,發生火災時,打開此閥門,消防廢水則進入事故池,待滅火完畢后,由專業人員將消防廢水轉運并進行專業的無害化處理。事故池池頂設置人孔,一般為800 mm×800 mm,人孔下設不銹鋼爬梯,事故池池底設置一集水坑,方便專業人員使用專業設備將消防廢水抽出。事故池池頂設置一DN150的通氣管,用來排出消防廢水流入事故池時池內的空氣,通氣管高出地面應≮4.5 m,是為了防止氨氣溢出從而產生危害。通氣管四周設混凝土墩,用來拉緊通氣管。事故池應做防液氨腐蝕及防漏處理。事故池周圍也應設置危險警示牌,嚴禁無關人員靠近。

固定式水噴霧系統計算:

規范規定供給強度為6 L/(min·m2)(即0.36 m3/(h·m2))。

罐表面積為:2p·r(r+h)=2×3.14×1×(1+5.2)=38.94(m2)

則規范規定單罐固定冷卻流量Q4=0.36×38.94/3.6=3.894(L/s)

單噴頭流量及流速,可根據式(2)計算:

K=18.9,P取0.2 MPa

單罐噴頭個數n=6×3=18個

則實際單罐固定冷卻流量Q5=0.45×18=8.1 L/s>Q4,滿足規范要求,罐區2個液氨罐的總流量Q6=8.1×2=16.2 L/s。

移動水槍設計流量為15 L/s,火災延續時間為6 h,則總消防用水量為(16.2+15)×3.6×6=674 m3>500 m3,消防水池宜設兩格能獨立使用的消防水池。

3 系統安裝要求

3.1 管材

消防給水管和夏季降溫冷卻循環水管采用內外壁熱鍍鋅鋼管,需拆卸部位采用管卡或法蘭接,其它部位螺紋連接。管道工作壓力為0.35 MPa。法蘭與管道焊接處,應進行熱防腐處理;集水坑補水管采用S4級PP-R管,熱熔連接;排水管道采用柔性鑄鐵管,承插連接。泄污管采用無縫鋼管,焊接;其他采用不銹鋼管,焊接。

3.2 閥門

管徑>50 mm時采用蝶閥,其它管徑采用全銅質截止閥。公稱壓力均為1.6 MPa。固定式水噴霧滅火系統入口采用 ZSFY/SL-S360雨淋閥。

3.3 管道安裝及試壓

管道采用的托架及支架,不允許焊接在罐體上,可沿罐體作弧形托架,支架宜放在地面。管道安裝完畢后,應進行試壓。消防固定式噴霧系統試驗壓力1.4 MPa,其他系統0.9 MPa。

4 結語

液氨作為一種化工原料,在工業上應用廣泛,而其又具有腐蝕性,有毒,易揮發,時有事故發生。因此應重視液氨罐區的消防措施,系統投入運行后,應安排專業人員定期巡檢,保證消防設施的正常運行,從而能及時發現險情,大幅度提高罐區的安全性。