員工操作不確定性下的裝配線平衡研究

饒培培,常建娥,張 峰

(武漢理工大學 機電工程學院,湖北 武漢 430070)

在裝配線的研究中,裝配線平衡問題受到了極大的關注,國內外已經有很多的研究成果。Gamberini等[1]在生產線平衡模型中考慮加入設備移動的成本和任務重新分配的人工成本;蔡寧等[2]在拆卸線模型中加入固定工位約束、相斥約束和相容約束;鄒賓森等[3]考慮作業過程中的工具更換因素,在線平衡數學模型的目標函數中加入最小化工具更換次數;鄭巧仙等[4]考慮了加強邊約束、多位置約束和消極區域約束,以最小化節拍和不滿足弱位置約束操作數為目標建立多約束線平衡模型。這些研究對生產線平衡的優化起到了很好的指導作用,但忽略了裝配線實際生產中可能出現的各種不確定性因素,與實際生產情況存在一定的偏差。

國內外學者針對不確定因素已進行了一系列研究。劉儼后[5]等分析了作業時間的隨機波動對求解方法的失效影響,建立了隨機作業時間條件下的裝配線平衡模型。Raou等[6]在已知作業時間概率分布的情況下對裝配線進行建模分析,提出了啟發式和精確解的求解方法。Papakostas[7]等提出了在需求不確定下的混流裝配線設計方法。Jeon等[8]考慮了裝配線生產過程設備故障的不確定性,提出在設備故障時使用備用設備進行生產。以上研究涉及到裝配線實際生產出現的各種不確定性因素,但目前研究中較少考慮員工操作失誤的不確定性。在實際生產環境下,員工操作會受到環境變化、人員疲勞和作業要素復雜等因素的影響,繼而出現操作失誤和作業工時延長的問題,從而形成瓶頸工位,影響裝配線生產效率。劉雪梅等[9]在研究裝配線平衡問題時,考慮不確定因素對作業工時的影響,提出了一種作業時間不確定的裝配線平衡求解方法。范國良等[10]針對生產過程不確定因素會對工位負荷產生影響的情況,建立了以平衡率最大、復雜度均衡指數最小和整線復雜度最小的多目標優化模型。因此,在考慮操作失誤不確定性的條件下合理分配各作業要素,使作業負荷較重的工位分配到較少失誤率發生或恢復時間較短的作業要素,能有效避免某一工位工時過長,從而提高生產效率。

針對給定生產節拍、最小化工位數的第一類生產線平衡問題,對生產線的工人操作失誤在各工位的匹配問題進行了研究。以某汽車企業總裝工段的裝配線為研究對象,在已知的約束條件前提下,根據生產現場的數據得出生產線出現的員工主要操作失誤。在加入失誤率和恢復時間后,將均衡各工位負荷、工位數最小和生產線平滑指數最小為目標對生產線重新進行建模并利用改進算法求解,最后運用實際案例與仿真進行驗證。

1 考慮操作失誤的裝配線平衡模型

1.1 問題描述

裝配線平衡問題可以概括為在作業優先關系、節拍約束等約束條件下,將裝配線的一系列作業要素合理地分配至相應的各個工位中,使得各工位的總工時趨于一致,從而實現均衡化生產。傳統的裝配線平衡研究大多利用各作業要素的標準工時進行建模求解,但標準工時是多次測量并計算得出的理論值,是研究裝配線平衡的靜態因素,沒有考慮到實際生產過程中可能產生的動態變化,如員工操作過程中出現的失誤。

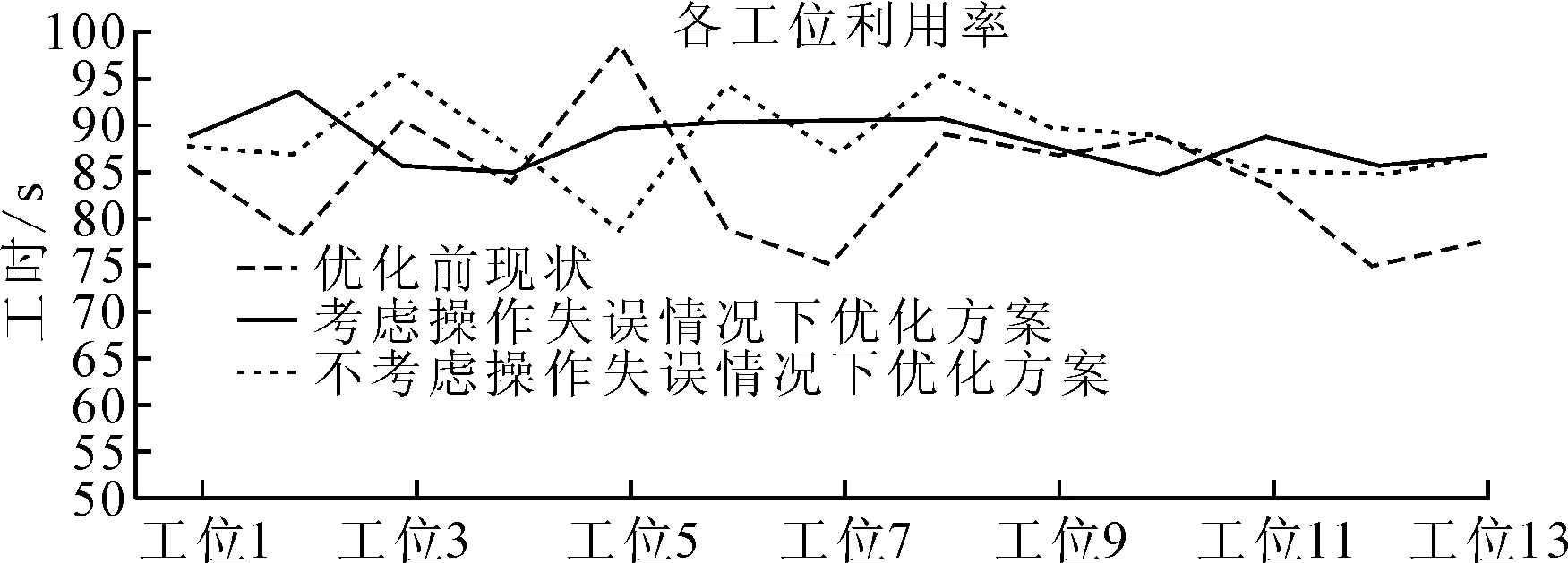

當忽略操作失誤對裝配線平衡問題進行建模求解時,其結果在理論上會提升裝配線生產效率,各工位標準工時相對接近。但在實際生產中,由于客觀存在的員工操作失誤,各工位員工對產品的加工時間不一定總是等于標準工時,當某一工位分配的作業要素失誤率較高或恢復時間較長時,裝配線會形成瓶頸工位,從而極大地降低生產效率。如圖1所示,實線表示在不考慮員工操作失誤時各工位的工時,此時各工位作業時間差異較小,裝配線無明顯的瓶頸工位、而在考慮操作失誤因素后,將操作失誤產生的恢復時間平均到每次作業任務中,各工位工時如虛線所示,工位3因產品在該工位的平均工時過長而成為整條裝配線的瓶頸,各工位工時也出現了明顯的波動,從而降低了裝配線的生產效率。

圖1 考慮操作失誤因素前后各工位工時對比圖

1.2 模型建立

為方便模型的建立和求解,提出如下假設:

(1)各個作業要素之間相互獨立;

(2)工藝約束明確;

(3)工位與工位之間的緩沖忽略不計。

由于存在員工操作失誤的因素,各作業要素時間不能單純的使用標準工時來表示,應綜合考慮標準工時、失誤率和恢復時間。

模型中涉及的相關參數定義為:C1,C2為平衡率和平滑指數的權重;i為作業要素序號,i=1,2,…,m;j為工位序號,j=1,2,…,n;n為工位數量;c為生產線節拍;z為作業元素數量;ti為作業元素的標準加工時間;si為作業要素的綜合加工時間;hj為j工位的作業時間;bi為i作業要素的失誤率;di為i作業要素的恢復時間;作業要素i未分配到j工位時,aij=0;作業要素i被分配到j工位時,aij=1。

員工在裝配產品時,作業要素操作失誤的發生具有隨機性,通過大批量生產后統計其發生失誤的次數,從而計算其失誤概率,恢復時間可通過對多次失誤產生后的恢復時間平均求得。作業要素的加工時間具有不確定性,解決具有不確定參數的問題一般難度較大,為方便建模和求解,可將不確定性問題轉化為對等的確定性問題。因此作業要素的綜合加工時間可表示為:

si=ti+bi·di

(1)

本文主要針對的是裝配線平衡問題中的第一類問題,即給定生產節拍,最小化工位數。為使求解結果對裝配線的效率具有更大的改善,可將單目標優化問題轉化為多目標優化問題,即增加最大裝配線平衡率(LE)和最小平滑指數(SI)兩個優化目標。

平衡率是體現裝配線利用率的重要指標之一。平衡率低的裝配線一般比較冗長,提升平衡率可降低裝配線長度和工人數,從而降低成本,裝配線平衡率為:

(2)

將式(1)代入到式(2),可得:

(3)

平滑指數是衡量裝配線均衡程度的重要指標之一。求解線平衡問題時,很難做到分配給每個工位的作業任務工時是同樣的,因此各個工位會出現忙閑不均的情況,作業總工時小的工位會出現空閑時間,而作業總工時大的工位會影響裝配線效率,成為瓶頸工位。盡可能平衡各個工位的作業總工時,可提高生產效率。平滑指數為:

(4)

研究表明,最大裝配線平衡率和最小平滑指數在優化過程中不是互相沖突的目標[5],因此可將其轉化為一個優化目標,目標函數如下:

(5)

將式(3)和式(4)代入式(5),得模型目標函數:

(6)

約束條件如下:

(7)

(8)

(9)

其中,式(7)表示每一個作業元素只能分配到一個工位;式(8)表示每個工位的作業時間和平均恢復時間之和小于節拍時間;式(9)表示作業要素裝配優先約束,即作業要素o必須在作業要素i之后才能進行裝配。

2 算法設計

裝配線平衡問題的可行解數量隨著作業要素和工位數的增多呈指數型增長,計算規模異常龐大,屬于典型的NP-Hard問題。遺傳算法在求解此類問題時具有良好的適用性,但傳統的遺傳算法在求解過程中精度較低且效率不高,筆者將傳統的遺傳算法和領域搜索方法相結合,以提高遺傳算法的局部搜索能力。

2.1 編碼

按照作業要素的優先關系,將每個作業要素依次排列,每個作業要素對應一個基因位,排布好順序的一排即為一個染色體。如圖2為一個可行的作業要素分配序列,分配順序為2→1→5→3→7→4→9→6→8。

圖2 一個染色體編碼

2.2 初始化種群

初始種群的質量好壞可直接影響算法的運算效率和最終結果,質量好的初始種群可以使種群大大減少計算量并使種群朝著好的方向進化。筆者采用優先分配無緊前工序的作業要素,可使初始種群的每一個染色體都為所求問題的可行解。過程如下:

step 1令作業要素集S={S1,S2,…,Sn}。

step 2根據作業優先關系,從作業要素集S中選出無緊工序或者緊前工序已經分配的作業要素放入集S1中,從集S中刪除被挑選的作業要素。

step 3從集S1中隨機挑選一個作業要素放入最靠前的空置基因位中。每挑選出一個作業要素后轉step 2,直至S1=φ,此時一個染色體已經生成。

step 4重復step2和step3共M次,得到M個可行解的染色體,M為種群個數。

2.3 解碼

經過編碼的染色體為一連串的作業要素序列,該染色體只表示了作業要素的裝配順序,無法表示其在各個工位上的分配,因此需要對編碼染色體進行解碼操作,以便于適應度的計算從而選擇出表現優良的個體。過程如下:

step 1設定裝配線節拍為c。

step 2設工作站Stn,令n=1,即從第一個工作站開始分配作業要素,其中n(n=1,2,…,z)為工作站的編號。

step 3將染色體中優先關系最靠前的一個作業要素分配到工作站Stn中,計算當前工作站的作業時間之和是否超過節拍c,若超過節拍c,則取消該作業要素的分配,轉至step 5,否則,轉至step 4。

step 4將染色體中已經分配的作業要素刪除,轉至step 3。

step 5n=n+1,如果n≤z,轉至step 3,否則,解碼結束。

2.4 適應度函數

優化目標是使裝配線平衡率最大,平滑性指數最小,因此可以把裝配線平衡模型的目標函數作為適應度函數,函數值越大,染色體表現越優秀。使用輪盤賭選擇方法來挑選出優良的染色體,每個染色體被選擇的概率為其適應度值與整個種群適應度之和的比值。

(10)

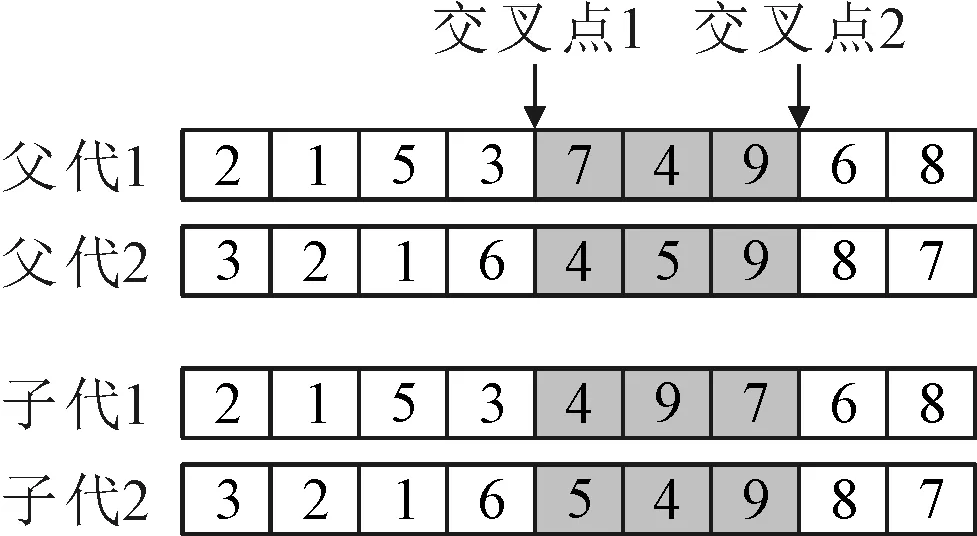

2.5 交叉

交叉采取兩點交叉法,選取兩條染色體父代1和父代2隨機產生交叉兩個交叉點,在父代2中搜索父代1兩個交叉點之間作業要素的排列順序,并用該排列順序替換父代1兩個交差點之間的作業要素順序,從而產生子代1染色體。同理,對父代2進行替換可以得到子代2。染色體交叉過程如圖3所示。對裝配線問題進行求解不同于一般的優化問題,因為存在作業要素優先關系,不能直接對兩個染色體交叉點之間的作業要素進行替換。這種在另一個染色體搜索作業要素順序再進行替換的交叉操作能避免產生不可行解,提高算法運行效率。

圖3 染色體交叉示意圖

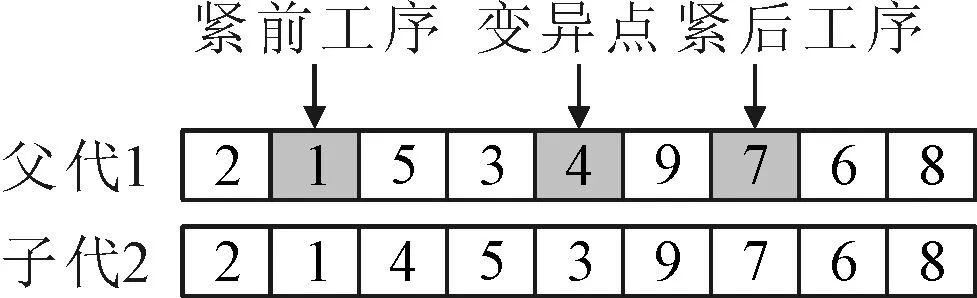

2.6 變異

變異采用單點變異方法,因每個作業要素只能在單個染色體中出現一次,變異基因無法隨機突變成其他基因。這里采用基因移位以產生變異個體,在染色體中隨機產生一個變異點,搜索出變異點的緊前工序和緊后工序,將變異點隨機移位到緊前工序和緊后工序之間的任一位置即為變異后的子代染色體。染色體變異過程如圖4所示。

圖4 染色體變異示意圖

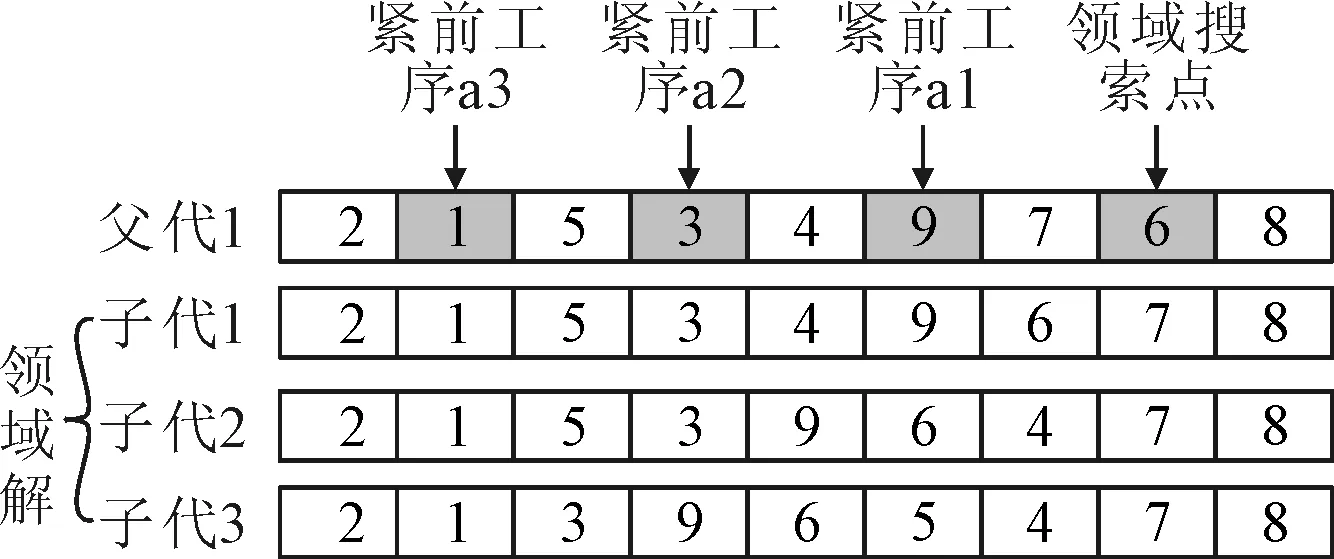

2.7 領域搜索

在裝配線的加工過程中,一般具有緊前和緊后關系的兩個作業要素在同一位置裝配,如果將這兩個作業要素分配到一個工位,可減少加工時間,但在算法求解過程中,具有這種關系的兩個作業要素并不是一定分配在一個工位。在變異操作過后,隨機產生一個領域搜索點a1,尋找出該作業要素的所有緊前工序,將該作業要素a1移位至最靠后的緊前工序a2之后,產生領域染色體子代1;然后尋找該緊前工序a2的所有緊前工序,將a1和a2一起移至最靠后的緊前工序a3之后,產生領域染色體子代2;重復上述步驟直到無緊前工序,這樣可以增加該作業要素和緊前工序分配在同一工位的概率。領域搜索過程如圖5所示。

圖5 領域搜索示意圖

3 案例分析

3.1 案例應用

以某汽車企業總裝車間終二工段的裝配線為研究對象。該工段對汽車進行零部件裝配,包含13個工位和54項作業要素,節拍時間為90 s,作業要素遵循的優先關系如圖6所示。作業要素序號用數字表示,箭頭前后分別表示緊前作業要素和緊后作業要素。

圖6 終二工段作業要素優先關系

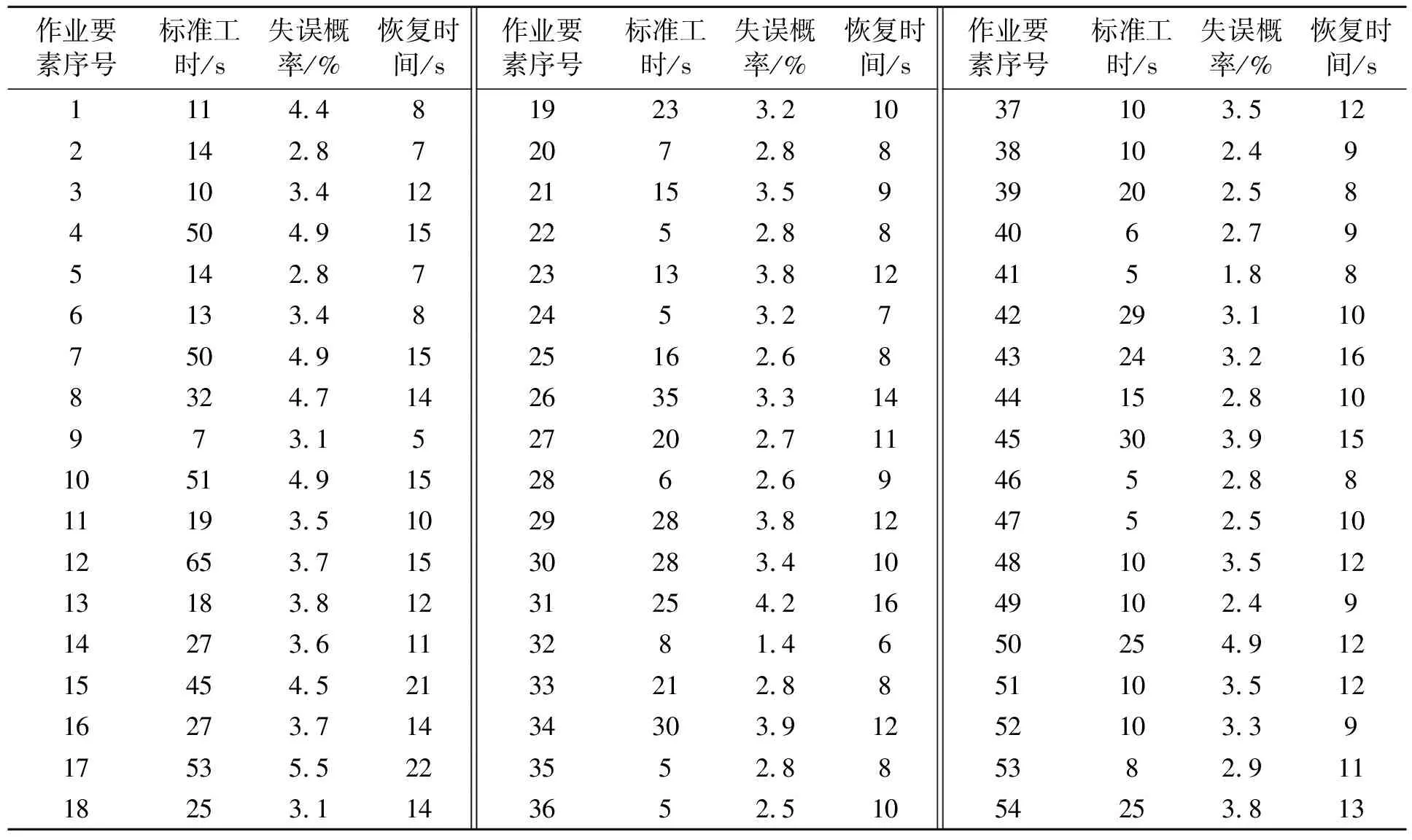

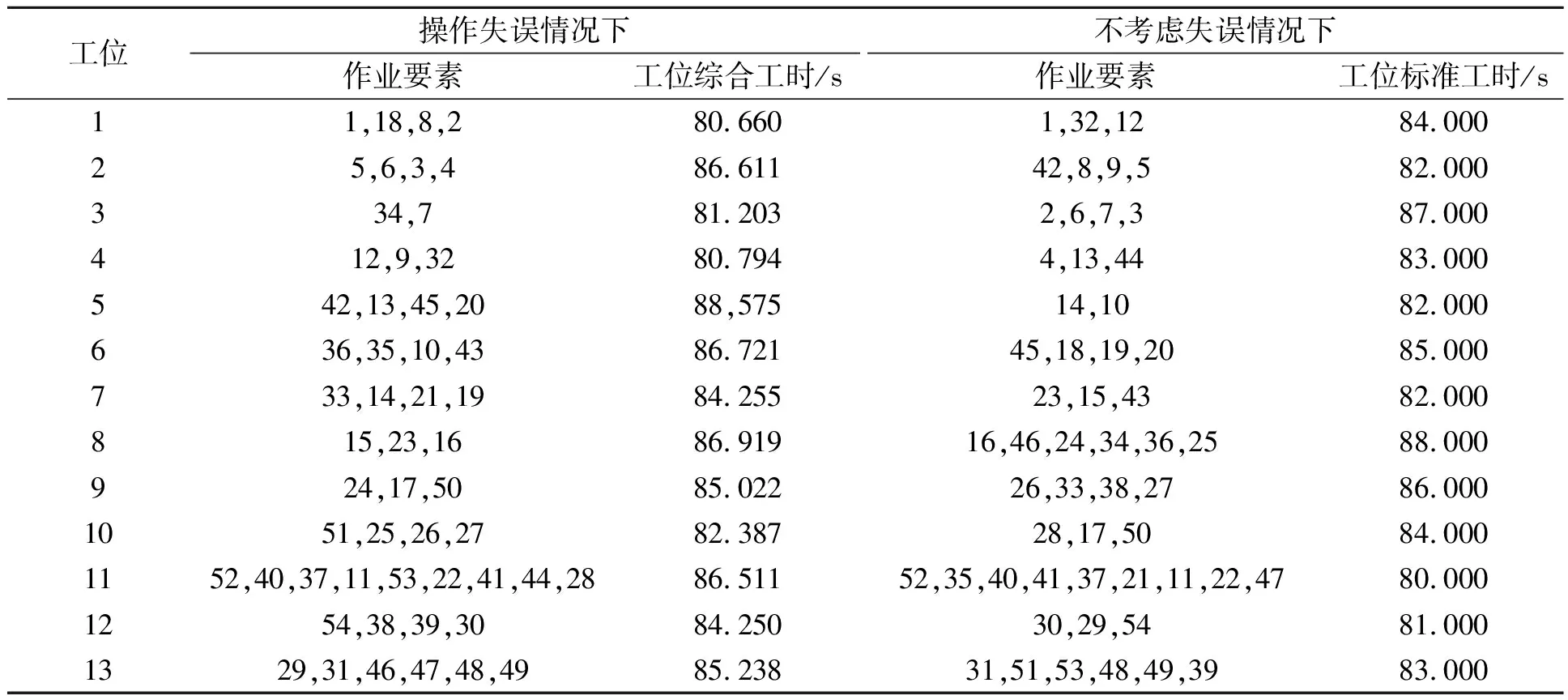

統計該工段各作業要素標準工時以及兩個月內發生的工藝失誤頻率和恢復時間,最后得出相關數據,如表1所示。采用Matlab軟件編寫上述算法程序對實例求解,設置種群大小為200,交叉概率為0.8,變異概率為0.1,迭代次數為600,節拍時間為90 s。傳統的裝配線平衡一般不考慮裝配過程中出現的操作失誤,算法求解的對象直接是各個作業要素的標準工時,現對該工段分別考慮操作失誤和直接運用標準工時的情況下進行裝配線平衡優化求解,獲得的最優分配方案,如表2所示。

表1 作業要素信息表

表2 作業要素分配方案

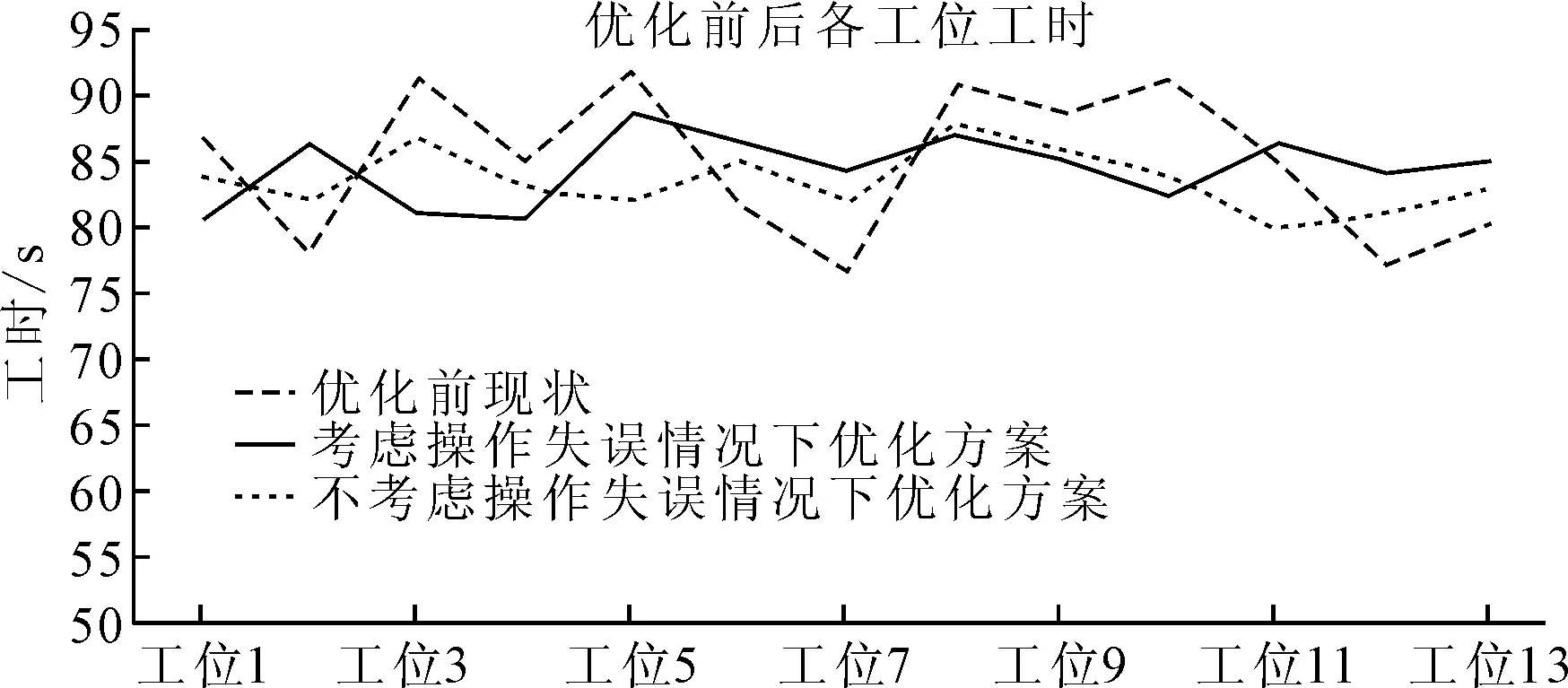

將各工位工時求解結果與優化前現狀進行對比,結果如圖7所示。對比裝配線現狀與平衡后的工位時間,可以發現平衡后裝配線工位瓶頸時間減少,各工位綜合時間相對集中,負荷較為均衡。

圖7 作業要素分配前后各工位時間折線圖

3.2 Flexsim仿真分析

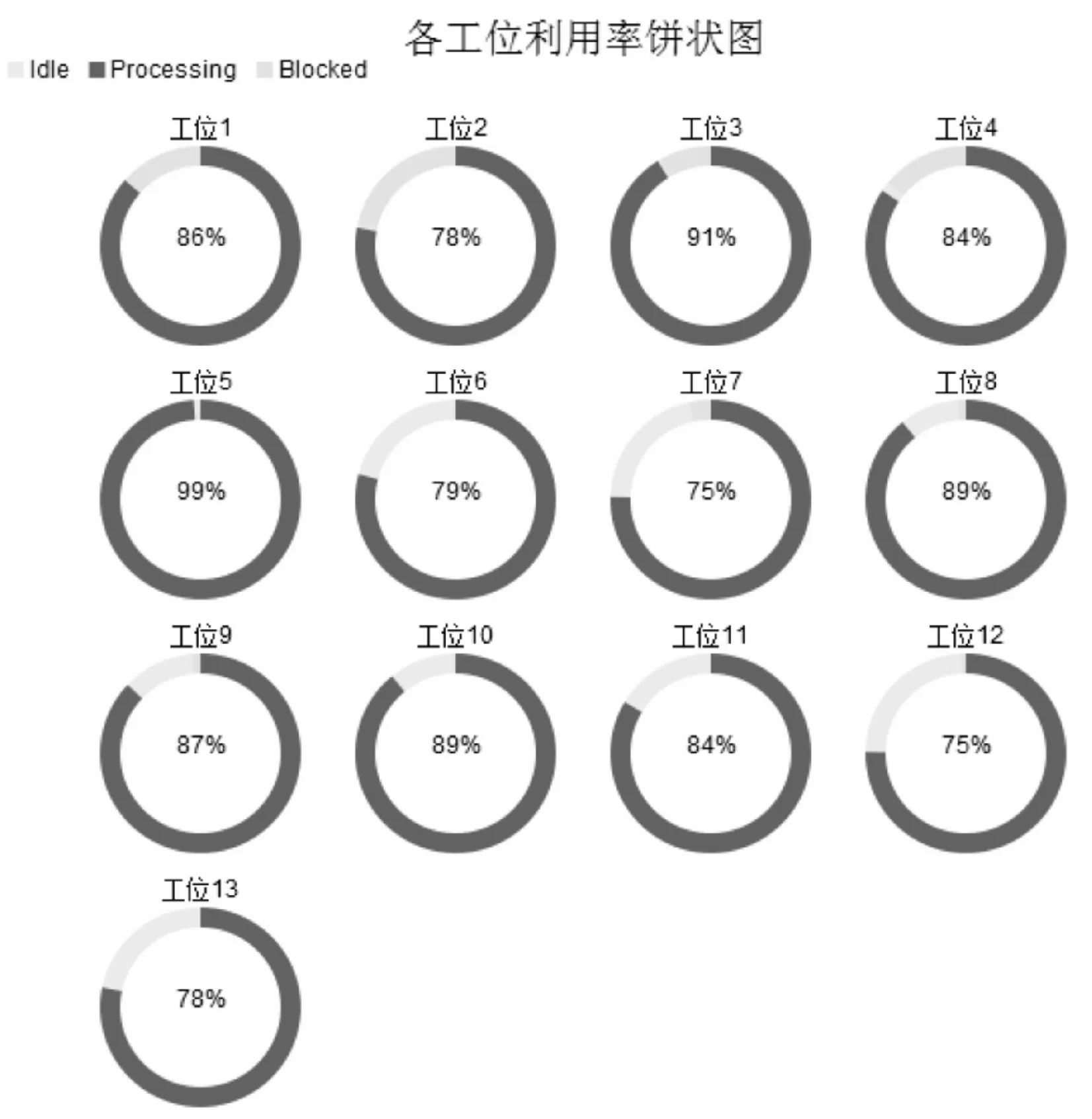

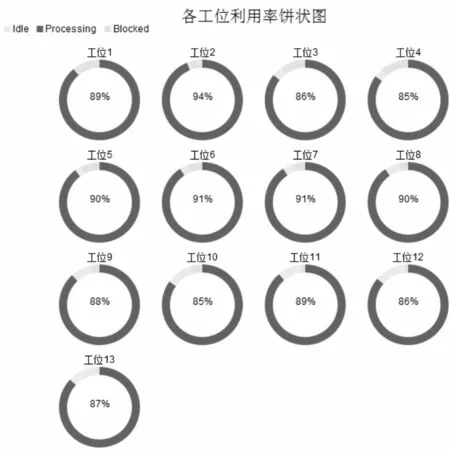

為驗證求解結果對裝配線各工位利用率及生產效率的影響,使用Flexsim仿真軟件對其進行仿真。根據平衡算法優化后的各工位作業要素分配方案和表1表2的數據,在Flexsim實體庫選用發生器、復合處理器和吸收器分別建立2種不同方案的模型和優化前生產現狀模型,以模型內時間模擬生產現場運行8 h后得到各工位利用率結果如圖8~圖10所示。

圖8 優化前仿真結果

圖9 不考慮操作失誤優化后仿真結果

圖10 考慮操作失誤優化后仿真結果

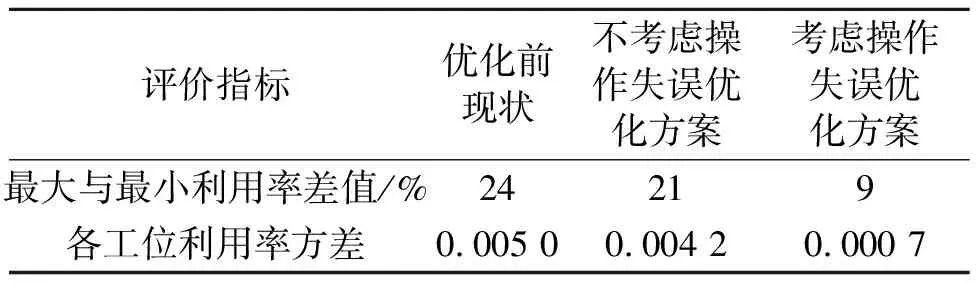

將仿真結果轉換成如圖11所示的各工位利用率折線圖,并計算優化前和兩種優化方案下的各工位最大與最小利用率差值,以及各工位利用率的方差結果,如表3所示。

從圖7和圖11可以看出,傳統的裝配線平衡方法和考慮操作失誤情況下的裝配線平衡方法都使裝配線各工位的工時趨于一致,但從表3可知,傳統的裝配線平衡方法對各工位的負荷率均衡并無明顯優化,即不考慮人因故障的優化方案在實際應用中,各工位利用率差值變化較小,不能對實際生產起到較大的優化作用。而采用筆者所提出的模型,綜合考慮作業要素的標準工時和操作失誤的情況下,最大與最小利用率差值從24%降低到9%,各工位利用率方差從0.005 0降低到0.000 7,各工位利用率得到了明顯的均衡。

圖11 Flexsim仿真后各工位利用率折線圖

表3 優化前后裝配線對比

4 結論

對裝配線的平衡優化是提高企業生產效率的關鍵,綜合考慮裝配過程中各個影響因素才能使求解結果更加貼合實際運行情況。因此,筆者以某汽車企業終二工段裝配線為研究對象,根據實測的各作業要素標準工時和其可能發生的失誤率及恢復時間進行建模,并對模型求解仿真,與傳統只考慮作業要素標準工時的平衡優化方法進行比較。研究結果表明,不考慮裝配過程中各作業要素發生操作失誤的情況下,雖然優化結果各工位工時相對平衡,但在實際仿真中各工位負荷率并無明顯優化,而綜合考慮作業要素標準工時和操作失誤信息的平衡求解方法,可顯著均衡各工位的負荷率,提升裝配線的生產效率。