選煤廠生產集中控制系統的優化

程廣魁

(屯蘭礦 選煤廠 準備車間,山西 古交 030200)

0 引言

選煤廠是對原煤進行再處理、加工的場所,可改善原煤的煤炭質量,進而提升其銷售價格。近年來,隨著選煤工藝和選煤設備的不斷改進與更新,對選煤廠控制系統的自動化水平也提出了更高的要求。因此,急需對選煤廠控制系統進行改造,并且在改造的同時兼顧用時最短、改造成本低以及確保改造效果的原則[1]。本文將對選煤廠控制系統的數據傳輸速率、重介質控制系統以及應急系統進行改造完善,從而保證選煤廠控制系統通訊方式的統一、提高快速定位系統故障的能力以及系統自身的靈活性。

1 選煤廠集中控制系統概述

該選煤廠原煤的洗選能力為90萬t/年,原煤處理能力為214 t/h,其所采用的選煤工藝為不脫泥全重介選煤。選煤廠生產系統主要由重介系統、浮選系統、加壓系統以及萬噸倉系統組成。選煤廠對應各分生產系統采用SLC500系列PLC控制器進行控制。

其中,重介集中控制系統可對系統中涉及的設備進行啟停、事故連鎖控制等,主要包括重介密度控制系統、監控系統、計量稱重系統以及通訊系統等;浮選通知系統可進一步提升選煤廠生產系統對精煤的回收率,從一定程度上提升選煤廠精煤產量,以保證最終產品質量;萬噸倉控制系統可提升原煤的存儲能力,并根據煤倉中的實時情況對給煤機和皮帶機的運行狀態進行精準控制[2]。

目前,隨著選煤廠選煤工藝和選煤設備的改進與更新,傳統集中控制系統的數據傳輸速率已經無法滿足當前選煤設備及自動化的需求,為此需對集中控制系統進行改造,旨在提升選煤廠上位機與生產工作面設備的通訊能力,并對現場中的故障進行精準、快速定位,既提高選煤廠的生產效率,同時又提升選煤廠集中控制系統的靈活性。

2 選煤廠集中控制系統的總體改造

導致當前選煤廠控制系統通訊能力差的原因是通信協議多樣,而且對于每個生產分系統均有其各自的上位機,既增加了作業人員的勞動強度,還導致了誤操作概率的提升。此外,當前各生產分系統所配置工控機過于老化,其對應響應速度慢,而且其可靠性和抗干擾能力較弱[3]。為此,本文結合選煤廠控制系統現狀特制定以下兩種改造方案。

2.1 改造方案一

圖1 基于DH+網絡實現選煤廠各生產分系統的集中控制

2.2 改造方案二

在充分吸取方案一的經驗教訓基礎上,通過升級PLC控制器CPU的手段對選煤廠控制系統進行改造。具體實施路徑如下:

(1) 將原選煤廠控制系統中對應的主控分站中的CPU由L542升級為L551型。

(2) 將原選煤廠控制系統中浮選系統的CPU同樣由L542升級為L551型。

(3) 將原選煤廠中萬噸倉控制系統取出,并根據生產需求增加相應的適配器模塊(1747-ASB)和掃描模塊(1747-SN)。

通過方案二改造后的選煤廠集中控制系統網絡結構如圖2所示。

圖2 基于升級CPU實現對選煤廠集中控制系統的改造

如圖2所示,基于以太網通訊技術將重介質系統、浮選系統對應的上位機集中于一個上位機對系統運行狀態參數進行監測、記錄和控制等,從而解決了多個上位機操作系統容易導致誤操作的問題。此外,基于以太網通訊技術還能夠大大提升數據的傳輸速率,由之前的10 Mb/s提升至100 Mb/s。

3 選煤廠集中控制系統的優化

上一節中著重完成了選煤廠集中控制系統的整體改造,但并未從細節具體對集中控制系統中各生產分系統進行優化設計。重介系統為選煤廠生產系統的關鍵分系統,本節將注重對其進行優化[4]。通過調研發現,選煤廠重介系統主要存在如下問題:①系統過載保護功能欠缺;②當系統PLC損壞時,很難保證對系統進行正常的啟停控制。

3.1 重介系統過載保護功能的優化

對于選煤廠集中控制系統中的皮帶機而言,當前系統可對其拉繩、跑偏以及溢煤等事故進行保護,并對應地在上位機上顯示故障類型和報警。但是,在實際生產中還存在由于熱繼電器的動作而導致系統停機,但是并不能夠在上位機操作系統上真實反映并報警。需要注意的是,除了熱繼電器動作外還存在很多可能導致系統停機的情況,若處理不當極易引發更大的事故。

因此,需將熱繼電器動作的信號真實反映給上位機操作系統,即將相關信號通過PLC上傳至上位機,具體實施路徑如下:

(1) 在PLC上為其配置一個專門的開關量,并確認其地址。

(2) 當熱繼電器動作時,與其對應的PLC的常開點閉合將信號通過PLC上傳至上位機操作系統,同時通過PLC將控制信號傳遞至下位機程序,確保系統能夠平穩地停機。

與此同時,鑒于原選煤廠重介系統所采用的繼電器相對陳舊,為保證系統生產的安全性對其二次配電的接線方式進行改造,以提升其二次保護功能,從而實現綜合保護器的報警功能。

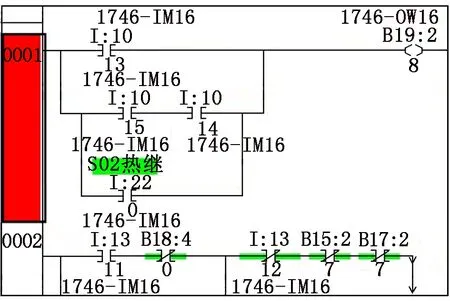

根據上述控制思路對PLC對應下位機程序進行修改,具體如圖3所示。

圖3 繼電器動作相關下位機控制程序優化

通過對重介系統進行初步改造后,系統能夠將由于熱繼電器動作而導致的停機事故實時、準確地反映給上位機,為后續系統停機故障的定位和查找奠定了基礎,從而提升了對設備故障的排除效率,減少了設備停機時間,提升選煤廠的生產效率。

3.2 重介應急控制系統的優化

對于重介系統而言,作業人員除可通過上位機操作系統對其進行集中控制外,還可在上位機控制系統失效的情況下采用短接的方式控制設備運行[5]。但是,當采用21#和23#短接方式的控制系統及操作設備運行時,由于接觸器線圈直接供電導致其存在較大的安全隱患。因此,需對重介系統短接控制進行優化,解決其保護系統不完善的問題。為此,對重介控制系統的就地控制箱作出如圖4所示的優化。

如圖4所示,當21#、23#短接運行時,為其配置了FR、KM等保護裝置,確保重介在無PLC控制情況下的安全、可靠運行。通過對重介控制系統做上述改造,可確保系統在PLC發生故障時仍可安全可靠、靈活地運行,避免了由于PLC故障而造成全系統的停機,從而保證了選煤廠的生產時間。

圖4 重介應急控制系統的優化

4 總結

隨著選煤工藝及選煤設備的不斷改進、更新,為保證選煤廠整體生產效率的提升還需確保其硬件系統和軟件系統相匹配。本文著重對選煤廠集中控制系統進行優化,具體總結如下:

(1) 針對選煤廠集中控制系統通訊能力較差的問題,基于以太網通訊對集中控制系統進行升級改造,改造后整個系統的通訊能力由10 Mb/s提升為100 Mb/s。

(2) 針對選煤廠重介系統過載保護功能欠缺和應急控制系統安全系數低的問題,對上位機與下位機控制程序進行優化的同時,為應急系統增加相應保護裝置。經改造后,減少了系統由于故障而造成的停機時間,并為提升故障定位效率奠定基礎。